Procedimiento de formación de una estructura compuesta en forma de T que comprende un relleno de radio y relleno de radio.

Procedimiento de fabricación de una estructura compuesta (3) que comprende una pluralidad de láminas (1,

2, 5)y un relleno de radio (6), en el que el relleno de radio (6) está adaptado para llenar un hueco (4) al menosparcialmente formado por las láminas (1, 2, 5) de la estructura compuesta, y en el que el relleno de radio (6)comprende un material plástico con una primera temperatura de curado (T1) y las láminas (1, 2, 5) comprenden unmaterial plástico con una segunda temperatura de curado (T2), incluyendo el procedimiento las etapas de:disponer las láminas (1, 2, 5) en una forma deseada,

aplicar el material de relleno de radio (6) en el interior del hueco (4),

exponer las hojas (1, 2, 5) y el material de relleno de radio (6) a la primera temperatura (T1), con lo que secura el material de relleno de radio (6), y

exponer las hojas (1, 2, 5) y el relleno de radio (6) a la segunda temperatura (T2), que excede la primeratemperatura (T1), con lo que se cura el material de las láminas (1, 2, 5).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07119322.

Solicitante: SAAB AB.

Nacionalidad solicitante: Suecia.

Dirección: 581 88 LINKÖPING SUECIA.

Inventor/es: PETERSSON,MIKAEL, WEIDMANN,BJORN, HALLANDER,PER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

- B29D99/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Materia no prevista en otros grupos de esta subclase.

PDF original: ES-2443718_T3.pdf

Fragmento de la descripción:

Procedimiento de formación de una estructura compuesta en forma de T que comprende un relleno de radio y relleno de radio

Campo técnico

La presente invención se refiere a un procedimiento de fabricación de una estructura compuesta.

Antecedentes de la técnica En las estructuras compuestas, las uniones entre componentes adyacentes de la estructura, tales como láminas de fibra reforzada y/o nervios de refuerzo, a menudo están sometidas a concentraciones de tensiones, que pueden causar el inicio de una grieta. En el peor caso, estas grietas pueden propagarse a través de la estructura y provocar un fallo.

Una de las principales causas de las concentraciones de tensiones son los vacíos o huecos, que comúnmente se forman en conexión con las uniones de componentes. El remedio tradicional a este respecto es ocupar los huecos mediante la introducción de un material, una llamado relleno de radio.

Durante la fabricación de estructuras compuestas de láminas reforzadas con fibras es, además, importante que las láminas individuales mantengan una forma deseada en las regiones de la unión. La formación de las láminas a la forma deseada, y/o la presión aplicada en el proceso de fabricación, pueden forzar a que las láminas entren en los huecos de la unión, con lo que las fibras de las láminas no están alineadas y la capacidad de soporte de la estructura disminuya. Esta desalineación puede ser contrarrestada mediante rellenos de radio, siempre que los rellenos de radio sean rígidos y, por lo tanto, proporcionen un soporte durante la fabricación de las estructuras compuestas.

Por lo tanto, los rellenos de radio se pueden utilizar para aumentar las propiedades de fatiga y la resistencia estructural de las estructuras compuestas.

El documento US 4559005 A divulga un relleno de radio para llenar los huecos. Se divulga un elemento estructural, fabricado a partir de material compuesto sin curar, que implica una piel plana, dos segmentos en forma de L, y un filete. Los segmentos en forma de L se colocan en relación uno contra el otro para formar una forma de T. Una curva suave en los segmentos en forma de L resulta en una cavidad en la unión del alma y el ala de la T. Un filete hecho de material compuesto y que tiene una forma en sección transversal idéntica a la de la cavidad se encaja en la cavidad. El elemento estructural se cura después para formar el producto final.

El documento US 5650229 A divulga un relleno de radio preformado que está adaptado para llenar un hueco entre las capas de un artículo compuesto. El relleno comprende fibras unidireccionales y un estabilizador, cuyo estabilizador es compatible, y al mismo tiempo curable, con una resina inyectada posteriormente.

En el documento US 5827383 A se utiliza un relleno de radio que comprende fibras y una resina, y una unión entre las láminas de fibra reforzada se refuerza aún más mediante pasadores.

El documento US 20030183067 A1 describe un relleno de radio reforzado con fibra con una solución de agente de unión/adhesivo.

Un problema asociado con los rellenos radio anteriores es que son relativamente complejos en lo que respecta a la estructura y a la producción. Además, los rellenos de radio conocidos presentan formas insatisfactorias y ofrecen un soporte pobre a las láminas compuestas durante la formación de las láminas.

Sumario de la invención El objeto de la presente invención es proporcionar una estructura compuesta con un relleno de radio de refuerzo de forma óptima. Dicho relleno de radio no requerirá un proceso de fabricación separado, ni un proceso de curado separado.

El objetivo se consigue mediante el presente procedimiento de fabricación de una estructura compuesta que comprende una pluralidad de láminas y un relleno de radio, en el que el relleno de radio está adaptado para llenar un hueco, al menos parcialmente formado por las láminas de la estructura compuesta. El relleno de radio comprende un material plástico con una primera temperatura de curado y las láminas comprenden un material plástico con una segunda temperatura de curado. El procedimiento incluye las etapas de disponer las láminas de una forma deseada,

aplicar el material de relleno de radio en el hueco,

exponer las láminas y el material de relleno de radio a la primera temperatura, con lo que se cura el material

de relleno de radio, y

exponer las láminas y el relleno de radio a la segunda temperatura, que excede la primera temperatura, con lo que se cura el material de las láminas.

El hueco se puede formar entre la unión de las láminas de una estructura compuesta. Un hueco correspondiente también se puede formar entre las láminas pertenecientes a estructuras compuestas vecinas, o entre una lámina y un elemento de refuerzo de una estructura compuesta.

El uso de materiales con diferentes temperaturas de curado para el relleno de radio y las láminas, respectivamente, permite el curado de los diferentes componentes de la estructura compuesta en diferentes momentos durante un proceso de calentamiento. Además, puesto que las láminas aún no se curan cuando se cura el material de relleno, se permite la expansión del material de relleno.

De acuerdo con el procedimiento, el material de relleno de radio, antes del curado, está al menos parcialmente formado según la forma del relleno de radio mediante las láminas. Por lo tanto, las láminas actúan como un molde exterior para el material de relleno de radio, con lo que el relleno de radio está estrechamente formado según las láminas. Después del curado del material de relleno de radio, en cambio, el relleno de radio define la forma de las láminas actuando como un núcleo de molde para las láminas. De este modo, las láminas son menos susceptibles a las arrugas debido a la presión externa durante el curado.

El material de relleno de radio comprende un primer material termoendurecible. Este material termoendurecible se cura a la primera temperatura, donde después de que el relleno de radio esté relativamente rígido y actúe como un núcleo de molde para las láminas. Para las láminas, se utiliza un material termoestable diferente, cuyo material se cura a la segunda temperatura. Sin embargo, en principio, el relleno de radio sirve para su propósito, incluso si un material termoplástico se utiliza para las láminas.

De acuerdo con la presente invención, se desea que el material de relleno de radio esté al menos parcialmente curado antes del curado del material de las láminas. Para asegurar un curado suficiente del material de relleno de radio, la estructura compuesta se puede mantener constante a la primera temperatura durante un período de tiempo de 10 a 120 minutos, preferentemente de 15 a 60 minutos, antes de que la temperatura aumente a la segunda temperatura, para el curado del material de la lámina.

Cuando se aplica en el hueco, el material de relleno de radio puede ser de consistencia variable. Por ejemplo, el material de relleno de radio puede ser de una consistencia pastosa conformable, o de una consistencia inyectable líquida.

Breve descripción de los dibujos A modo de ejemplo, se ilustra una realización de la presente invención en las figuras esquemáticas adjuntas, en las que La figura 1 muestra una primera etapa de un procedimiento de fabricación de una estructura compuesta que comprende una pluralidad de láminas y un relleno de radio;

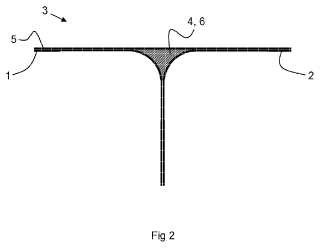

La figura 2 muestra las láminas y el relleno de radio;

La figura 3 es un gráfico de la temperatura respecto al tiempo, que ilustra un proceso de curado de acuerdo con el presente procedimiento; y

La figura 4 muestra un gráfico alternativo de la temperatura respecto al tiempo.

Descripción detallada de una realización La divulgación a continuación no pretende limitar el alcance reivindicado de la presente invención en modo alguno.

La figura 1 ilustra esquemáticamente una sección transversal de dos láminas 1, 2 laterales preimpregnadas, que se laminan juntas para formar una estructura compuesta 3. Las láminas 1, 2 pueden tener una extensión arbitraria en la dirección y. En el presente ejemplo, las láminas están conformadas y están unidas entre sí para formar una unión en T. En dicha unión, se crea un hueco abierto, grieta o separación 4.

En la figura 2, este hueco 4 está cerrado por una lámina superior 5 adicional. En esta conexión, el hueco 4 está lleno mediante un material de relleno de radio 6. Dicho material de relleno de radio 6 se puede aplicar en el hueco 4 antes o después de que el hueco 4 se cierre mediante la lámina superior 5.

En el momento de aplicación en el hueco 4, el material de relleno de radio 6 es viscoso en un cierto punto. De... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de una estructura compuesta (3) que comprende una pluralidad de láminas (1, 2, 5) y un relleno de radio (6) , en el que el relleno de radio (6) está adaptado para llenar un hueco (4) al menos parcialmente formado por las láminas (1, 2, 5) de la estructura compuesta, y en el que el relleno de radio (6) comprende un material plástico con una primera temperatura de curado (T1) y las láminas (1, 2, 5) comprenden un material plástico con una segunda temperatura de curado (T2) , incluyendo el procedimiento las etapas de:

disponer las láminas (1, 2, 5) en una forma deseada,

aplicar el material de relleno de radio (6) en el interior del hueco (4) ,

exponer las hojas (1, 2, 5) y el material de relleno de radio (6) a la primera temperatura (T1) , con lo que se cura el material de relleno de radio (6) , y

exponer las hojas (1, 2, 5) y el relleno de radio (6) a la segunda temperatura (T2) , que excede la primera temperatura (T1) , con lo que se cura el material de las láminas (1, 2, 5) .

2. Procedimiento según la reivindicación 1, en el que el material de relleno de radio (6) , antes del curado, se forma al menos parcialmente a la forma del relleno de radio (6) mediante las láminas (1, 2, 5) , y posteriormente, después de la etapa de exposición de las láminas (1, 2, 5) y del relleno de radio (6) a la primera temperatura (T1) , las láminas (1, 2, 5) se forman al menos parcialmente mediante el relleno de radio (6) .

3. Procedimiento según la reivindicación 1 ó 2, en el que se utiliza un primer material termoendurecible para el relleno de radio (6) .

4. Procedimiento según la reivindicación 3, en el que se utiliza un segundo material termoendurecible para las láminas (1, 2, 5) .

5. Procedimiento según una cualquiera de las reivindicaciones 1 a 4, en el que la primera temperatura (T1) está en el intervalo de 100 a 150°C, preferiblemente de 110 a 140°C.

6. Procedimiento según una cualquiera de las reivindicaciones 1 a 4, en el que la segunda temperatura (T2) está en el intervalo de 170 a 190°C, preferiblemente de 175 a 185°C.

7. Procedimiento según una cualquiera de las reivindicaciones 1 a 6, en el que la temperatura de las láminas (1, 2, 5) y del material de relleno de radio (6) se mantiene constante a la primera temperatura (T1) durante un período de tiempo (t1) de 10 a 120 minutos, preferentemente de 15 a 60 minutos, antes de aumentar la temperatura a la segunda temperatura T2.

8. Procedimiento según una cualquiera de las reivindicaciones 1 a 7, en el que el material de relleno de radio (6) se preforma antes de que se aplique en el interior del hueco (4) .

9. Procedimiento según una cualquiera de las reivindicaciones 1 a 7, en el que el material de relleno de radio (6) se inyecta en el interior del hueco (4) .

Patentes similares o relacionadas:

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

PROCEDIMIENTO, DISPOSITIVO DE CONTROL Y PRODUCTO DE PROGRAMA INFORMÁTICO PARA EL CURADO DE UNA PIEZA DE COMPOSITE, del 18 de Junio de 2020, de UNIVERSIDADE DA CORUÑA: Se refiere a un procedimiento para el curado de una pieza de composite, estando el composite reforzado al menos en parte con fibras conductoras, estando al menos algunas […]

PROCEDIMIENTO, DISPOSITIVO DE CONTROL Y PRODUCTO DE PROGRAMA INFORMÁTICO PARA EL CURADO DE UNA PIEZA DE COMPOSITE, del 15 de Junio de 2020, de UNIVERSIDADE DA CORUÑA: Procedimiento, dispositivo de control y producto de programa informático para el curado de una pieza de composite. Se refiere a un procedimiento para el curado […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

Proceso de cocurado para la unión de estructuras de material compuesto, del 8 de Abril de 2020, de THE BOEING COMPANY: Un método para fabricar un ensamblaje de material compuesto, que incluye: disponer una pluralidad de primeras capas de material compuesto para formar una […]

Sistema y método para endurecer un sellante, del 25 de Marzo de 2020, de Airbus Operations GmbH: Sistema de endurecimiento para endurecer un sellante, especialmente en una estructura aerodinámica o una estructura de fuselaje de un avión […]

Aparato y procedimiento para la producción de embriones de espuma expandida, del 18 de Marzo de 2020, de DIAB INTERNATIONAL AB: Un procedimiento para producir un embrión espumable que tiene un volumen Vfinal usando moldeo por inyección, que comprende las etapas de: - proporcionar […]

Método para fabricar material compuesto, del 4 de Marzo de 2020, de Oy Lunawood Ltd: Un método para fabricar material compuesto, comprendiendo el método moler el material de madera hasta un tamaño de partícula de 0,8 mm o inferior, mezclar el material […]