Procedimiento para fabricar un precursor en forma de estera.

Procedimiento para la fabricación en continuo de un precursor en forma de estera para placas a partir de una mezcla consistente en fibras y/o gránulos de celulosa o madera y al menos una resina termoendurecible,

que incluye las etapas consistentes en:

(a) mezclar entre un 50 y un 90% en peso de fibras y/o gránulos con un 10 a un 50% en peso de resina termoendurecible, refiriéndose los respectivos porcentajes en peso al peso total de la mezcla;

(b) amasar y homogenizar la mezcla de fibras y/o gránulos, proceso en el que los gránulos se desintegran en fibras, y al menos una resina termoendurecible, y conducir la mezcla a una extrusora;

(c) calentar la mezcla en la extrusora a una temperatura (en la salida de extrusora) a la que comienza el endurecimiento de la resina;

(d) extrudir la mezcla, no endurecida por completo, como una masa homogénea y distribuir la masa homogénea;

(e) ejercer presión sobre la masa homogénea en una magnitud tal que se obtenga un precursor en forma de estera; y

(f) evacuar y estabilizar la forma deseada del precursor, caracterizado porque la mezcla homogénea de fibras y resina saliente de la extrusora es conducida a un recorrido de calandrado, porque la presión se ejerce sobre la masa homogénea en el recorrido de calandrado, y porque el proceso de endurecimiento de la resina o las resinas se detiene enfriando la zona de calandrado y/o un transportador de banda, estando instalado el transportador de banda aguas abajo del recorrido de calandrado.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E01104450.

Solicitante: TRESPA INTERNATIONAL B.V..

Inventor/es: WILLEMSE, REMCO CORNELIS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B27N3/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › B27N 3/00 Fabricación de objetos sustancialmente planos, p. ej. paneles a partir de partículas o fibras. › caracterizado por la utilización de prensas de extrusión.

- B29C47/00

- B29C47/14

- B29C47/78

- B29C70/50 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › para producir objetos de longitud indefinida, p. ej. [prepegs], compuestos de moldeo en láminas [SMC] o capas multiaxiales [XMC].

- B29C70/58 B29C 70/00 […] › que sólo contengan cargas.

- C08L61/06 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › C08L 61/00 Composiciones de polímeros de condensación de aldehídos o cetonas (con polialcoholes C08L 59/00; con polinitrilos C08L 77/00 ); Composiciones de los derivados de tales polímeros. › de aldehídos con fenoles.

- C08L61/28 C08L 61/00 […] › con melamina.

- C08L97/02 C08L […] › C08L 97/00 Composiciones de materiales que contienen lignina (de polisacáridos C08L 1/00 - C08L 5/00). › Material ligno-celulósico, p. ej. madera, paja o bagazo.

PDF original: ES-2442671_T3.pdf

Fragmento de la descripción:

Procedimiento para fabricar un precursor en forma de estera [0001] La invencion se refiere a un procedimiento para la fabricacion en continuo de un precursor en forma de estera para placas a partir de una mezcla consistente en fibras y/o granulos de celulosa o madera y, al menos, una resina termoendurecible, y tambien a un precursor y a la utilizacion de dicho precursor.

El documento WO 00/71620 se refiere a semiproductos de fibras de madera que consisten esencialmente en fibras de madera prensadas que estan rodeadas por resinas de condensacion termoendurecidas. El grado de encolado de las fibras de madera oscila entre el 30 y el 60% de resina solida en forma de mezclas de resina de condensacion o resinas de condensacion mixtas (copolimeros) con respecto al 100% de fibras absolutamente secas, siendo la proporcion de resina solida de melamina-formaldehido como resina de condensacion de a lo sumo un 45% con respecto a la madera absolutamente seca y siendo la proporcion de resina solida de fenol-formaldehido como resina de condensacion adicional menor del 15% con respecto a la madera absolutamente seca.

El documento US-A 5082605 da a conocer un procedimiento para producir un material compuesto que incluye una fase discontinua de fibras de celulosa que estan integradas y encapsuladas en una fase continua de un componente polimerico, consistiendo el componente polimerico en su mayor parte en polietileno. Las fibras de celulosa, que presentan una relacion entre longitud y diametro de 2 a 12, y el componente polimerico se mezclan entre si, aumentandose la temperatura de la mezcla hasta el punto de encapsulacion. El material encapsulado se mantiene dentro del area de encapsulacion mientras se reduce el tamafo de particula. Despues, el material se extrude mientras su temperatura se regula dentro del intervalo de encapsulacion. Las fibras se orientan esencialmente en la direccion de flujo hasta que el material llega a una boquilla caliente. Las fibras de celulosa y el material polimerico se mezclan en una relacion desde aproximadamente un 40% en peso de polimero y un 60% en peso de fibras hasta un 60% en peso de polimero y un 40% en peso de fibras, hasta que la temperatura superficial de la mezcla alcanza un valor entre 143° C y 177° C o mayor. En este contexto, la temperatura superficial depende del material polimerico utilizado. Despues, la mezcla se divide en cantidades parciales que presentan unas dimensiones maximas de aproximadamente 3, 8 cm. A continuacion, dichas cantidades parciales se extruden, manteniendo la temperatura dentro del intervalo de temperaturas de encapsulacion. Durante la extrusion, las fibras encapsuladas se orientan esencialmente en la direccion de flujo. El polimero consiste en su mayor parte en un polietileno de baja densidad, mientras que una parte menor puede consistir en un polietileno de mayor densidad. Una parte menor del polimero tambien puede consistir en polipropileno. A partir del material compuesto se producen, por ejemplo, tejas, baldosines, paneles, tablas y marcos para puertas y ventanas, y tambien articulos para el hogar y el jardin.

En el documento US-A 4228116 se describen placas conformables que se fabrican mediante la plastificacion y extrusion en continuo de una mezcla, agregada, al menos parcialmente, de un 40 a un 60% en peso de una resina termoplastica consistente preferentemente en polietileno y un 40 a un 60% en peso de un material de relleno organico, en particular celulosico, como por ejemplo particulas de madera. Antes de su endurecimiento, el material extrudido se extiende con rodillo formando una banda. Esta banda extrudida y extendida se corta en placas, a partir de las cuales se producen, por ejemplo, articulos conformados tales como salpicaderos, tableros de instrumentos u otros componentes para vehiculos, muebles o piezas para los mismos y similares, prensando las placas a temperatura elevada o procesandolas mediante otros metodos de conformacion, tal como se conocen en el estado actual de la tecnica para el procesamiento de materiales termoplasticos. Alternativamente, las placas se pueden utilizar para las aplicaciones en las que normalmente se emplean tableros de madera o contrachapado.

El documento WO 98/50207 da a conocer un procedimiento para la fabricacion de un material laminado que incluye un nucleo, una capa superficial primaria y una capa superficial secundaria, mezclandose para el nucleo 85 partes en peso de particulas organicas con 15 a 85 partes en peso de una resina duroplastica en polvo.

El documento WO 91/19754 da a conocer una estera impregnada con plastico consistente en un plastico exento de disolventes basado en una resina epoxido, una novolaca fenolica como endurecedor y en caso dado un acelerador. La proporcion de sustancias volatiles es menor del 0, 5% en peso. Para producir esta estera, una mezcla de resina epoxido-novolaca fenolica exenta de disolventes se calienta a una temperatura de 60 a 140° C, presentando la mezcla de resinas una viscosidad de 5 a 50 Pa·s. La mezcla de resina epoxido-novolaca fenolica precalentada atraviesa continuamente en una calandria una estera de fibras en forma de banda. La estera producida mediante este procedimiento posee una buena estabilidad de almacenamiento y es adecuada para la fabricacion de piezas de plastico prensadas en caliente y endurecidas, que presentan una alta resistencia a las sustancias quimicas y la temperatura. La estera de fibras consiste por ejemplo en una estera de fibras de vidrio.

El objetivo de la invencion consiste en crear un procedimiento con el que se puedan extrudir precursores con una proporcion de fibras organicas de hasta un 90% en peso mediante metodos usuales, sin que se produzca ninguna descomposicion de la mezcla. En el marco de este objetivo tambien se han de crear precursores almacenables, a partir de los cuales se han de poder conformar placas y piezas de placa con una superficie en gran medida lisa o en caso dado ligeramente estructurada.

En lo que respecta al procedimiento, este objetivo se resuelve mediante el procedimiento segun la reivindicacion 1, que incluye las etapas consistentes en:

(a) mezclar entre un 50 y un 90% en peso de fibras y/o granulos con un 10 a un 50% en peso de resina termoendurecible, refiriendose los respectivos porcentajes en peso al peso total de la mezcla;

(b) amasar y homogenizar la mezcla de fibras y/o granulos, proceso en el que los granulos se desintegran en fibras, y al menos una resina termoendurecible, y conducir la mezcla a una extrusora;

(c) calentar la mezcla en la extrusora a una temperatura (en la salida de extrusora) a la que comienza el endurecimiento de la resina;

(d) extrudir la mezcla, no endurecida por completo, como una masa homogenea y distribuir la masa homogenea en un recorrido de calandrado;

(e) ejercer presion sobre la masa homogenea en el recorrido de calandrado en una magnitud tal que se obtiene un precursor en forma de estera; y

(f) evacuar y estabilizar la forma deseada del precursor.

En otra variante, el objetivo se resuelve mediante el procedimiento segun la reivindicacion 2, que incluye las etapas consistentes en:

(a') mezclar y amasar entre un 50 y un 90% en peso de fibras y/o granulos con un 10 a un 50% en peso de resina termoendurecible en una extrusora, proceso en el que los granulos se desintegran en fibras;

(b') calentar con distintas intensidades la mezcla de fibras y, al menos, una resina termoendurecible en la extrusora;

(c) calentar la mezcla en la extrusora a una temperatura (en la salida de extrusora) a la que comienza el endurecimiento de la resina;

(d) extrudir la mezcla, no endurecida por completo, como una masa homogenea y distribuir la masa homogenea en un recorrido de calandrado;

(e) ejercer presion sobre la masa homogenea en el recorrido de calandrado en una magnitud tal que se obtenga un precursor en forma de estera; y

(f) evacuar y estabilizar la forma deseada del precursor.

Las fibras utilizadas en el procedimiento son fibras de madera que presentan una humedad comprendida entre el 2 y el 50% en peso, en particular entre el 10 y el 20% en peso. Convenientemente, la mezcla se amasa en una mezcladora y despues se conduce a una extrusora, desde la cual la mezcla es extrudida sin contrapresion sobre el husillo de extrusora. Como resinas termoendurecibles, en el procedimiento se utilizan resinas con diferentes grados de condensacion, diferentes tipos o mezclas de dos o mas de estas resinas. Resulta ventajoso conducir las resinas a la mezcladora por separado de las fibras y/o granulos. La extrusora incluye zonas con diferentes temperaturas, regulandose la temperatura, de tal modo que la temperatura de la mezcla en la salida de extrusora sea de a lo sumo 120° C. A esta temperatura comienza el endurecimiento... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricacion en continuo de un precursor en forma de estera para placas a partir de una mezcla consistente en fibras y/o granulos de celulosa o madera y al menos una resina termoendurecible, que incluye las etapas consistentes en:

(a) mezclar entre un 50 y un 90% en peso de fibras y/o granulos con un 10 a un 50% en peso de resina termoendurecible, refiriendose los respectivos porcentajes en peso al peso total de la mezcla;

(b) amasar y homogenizar la mezcla de fibras y/o granulos, proceso en el que los granulos se desintegran en fibras, y al menos una resina termoendurecible, y conducir la mezcla a una extrusora;

(c) calentar la mezcla en la extrusora a una temperatura (en la salida de extrusora) a la que comienza el endurecimiento de la resina;

(d) extrudir la mezcla, no endurecida por completo, como una masa homogenea y distribuir la masa homogenea;

(e) ejercer presion sobre la masa homogenea en una magnitud tal que se obtenga un precursor en forma de estera; y

(f) evacuar y estabilizar la forma deseada del precursor, caracterizado porque la mezcla homogenea de fibras y resina saliente de la extrusora es conducida a un recorrido de calandrado, porque la presion se ejerce sobre la masa homogenea en el recorrido de calandrado, y porque el proceso de endurecimiento de la resina o las resinas se detiene enfriando la zona de calandrado y/o un transportador de banda, estando instalado el transportador de banda aguas abajo del recorrido de calandrado.

2. Procedimiento para la fabricacion en continuo de un precursor en forma de estera para placas a partir de una mezcla consistente en fibras y/o granulos de celulosa o madera y al menos una resina termoendurecible, que incluye las etapas consistentes en:

(a') mezclar y amasar entre un 50 y un 90% en peso de fibras y/o granulos con un 10 a un 50% en peso de resina termoendurecible en una extrusora, proceso en el que los granulos se desintegran en fibras;

(b') calentar con distintas intensidades la mezcla de fibras y al menos una resina termoendurecible en la extrusora.

3. Procedimiento segun la reivindicacion 1 o 2, caracterizado porque las fibras son fibras de madera que presentan una humedad comprendida entre el 2 y el 50% en peso, en particular entre el 10 y el 20% en peso.

4. Procedimiento segun la reivindicacion 1 o 2, caracterizado porque las resinas y las fibras y/o granulos se someten a secado previo antes de la extrusion hasta que presentan una humedad del 2 al 5% en peso.

5. Procedimiento segun la reivindicacion 1, caracterizado porque la mezcla se amasa en una mezcladora y despues se conduce a una extrusora, que extrude la masa sin contrapresion sobre el husillo de extrusora.

6. Procedimiento segun la reivindicacion 1 o 2, caracterizado porque se utilizan resinas termoendurecibles con diferentes grados de condensacion, diferentes tipos o mezclas de dos o mas de estas resinas.

7. Procedimiento segun la reivindicacion 1 o 2, caracterizado porque en la mezcladora se introducen de forma dosificada fibras de uno, dos o mas tipos con diferentes densidades y diferentes relaciones entre las longitudes de fibra y los diametros de fibra y/o granulos.

8. Procedimiento segun la reivindicacion 6, caracterizado porque las resinas se conducen a la mezcladora por separado de las fibras y/o granulos.

9. Procedimiento segun la reivindicacion 1 o 2, caracterizado porque la temperatura mas alta de la mezcla que sale por la salida de la extrusora no supera los 120 °C.

10. Procedimiento segun la reivindicacion 1, 2 o 5, caracterizado porque las resinas termoendurecibles se seleccionan entre el grupo consistente en resinas de fenol, melamina o epoxido.

11. Procedimiento segun la reivindicacion 10, caracterizado porque las resinas termoendurecibles presentan una viscosidad de, al menos, 0, 05 Pa·s.

12. Procedimiento segun la reivindicacion 11, caracterizado porque las resinas presentan una viscosidad comprendida entre 0, 05 y 100 Pa·s.

13. Procedimiento segun la reivindicacion 11 o 12, caracterizado porque las resinas estan exentas de agua y/o disolventes.

14. Procedimiento segun la reivindicacion 11 o 12, caracterizado porque las resinas contienen agua o un disolvente, que se eliminan durante la extrusion o despues del calandrado.

15. Procedimiento segun la reivindicacion 1 o 2, caracterizado porque a la mezcla de fibras y/o granulos y resina (s)

termoendurecible (s) se le afaden aditivos del grupo consistente en particulas minerales, estabilizadores de 5 radiacion, catalizadores, pigmentos colorantes.

16. Procedimiento segun la reivindicacion 15, caracterizado porque se utilizan fibras con una densidad aparente de 50 a 300 ºg/m3 y granulos con una densidad aparente de 400 a 500 ºg/m3.

17. Procedimiento segun la reivindicacion 1 o 2, caracterizado porque al comienzo del transporte del precursor en forma de estera se ejerce presion sobre dicho precursor para estabilizar la forma y la manipulacion del mismo.

18. Procedimiento segun una de las reivindicaciones 1 a 17, caracterizado porque las temperaturas y presiones aplicadas sobre la mezcla de fibras y resina (s) termoendurecible (s) y el precursor en forma de estera se eligen de tal modo que la densidad del precursor acabado oscile entre 250 y 1250 ºg/m3.

19. Procedimiento segun una de las reivindicaciones 1 a 18, caracterizado porque la anchura del precursor en forma de estera oscila entre 100 y 4000 mm.

20. Procedimiento segun una de las reivindicaciones 1 a 19, caracterizado porque la relacion longitud/anchura de las fibras oscila entre 2 y 20.

21. Procedimiento segun una de las reivindicaciones 1 a 19, caracterizado porque la relacion longitud/anchura de las fibras oscila entre 21 y 40.

22. Procedimiento segun la reivindicacion 1 o 2, caracterizado porque la extrusora incluye zonas con diferentes 20 temperaturas.

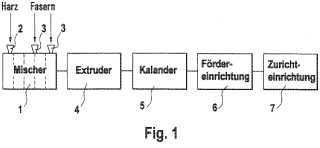

Figura 1

Figura 2 Figura 3

Figura 4

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

La lista de referencias citada por el solicitante lo es solamente para utilidad del lector, no formando parte de los documentos de patente europeos. Aun cuando las referencias han sido cuidadosamente recopiladas, no pueden excluirse errores u omisiones y la OEP rechaza toda responsabilidad a este respecto.

Documentos de patente citados en la descripción

• WO 0071620 A [0002] • WO 9850207 A [0005]

• US 5082605 A [0003] • WO 9119754 A [0006]

• US 4228116 A [0004]

Patentes similares o relacionadas:

Suspensión espesa de yeso que contiene dispersante, del 13 de Mayo de 2020, de BASF Construction Solutions GmbH: Suspensión espesa de yeso que contiene un compuesto con propiedades dispersantes, caracterizada porque la suspensión espesa contiene como dispersante un producto […]

Procedimiento para la preparación de resinas de alquilfenol novolac, del 11 de Diciembre de 2019, de Sumitomo Bakelite Europe N.V: Un procedimiento para preparar una resina de alquilfenol novolac que comprende las siguientes etapas: (a) Proporcionar una mezcla de monómeros fenólicos […]

Co-dispersiones de resinas epoxi-fenólicas, del 5 de Noviembre de 2019, de Hexion Research Belgium SA: Un procedimiento libre de disolventes orgánicos para preparar una co-dispersión acuosa de resinas epoxi y resinas de novolaca fenólica, que consiste en […]

Procedimiento de fabricación de un elemento que contiene fibras minerales, del 10 de Julio de 2019, de ROCKWOOL INTERNATIONAL A/S: Un procedimiento de fabricación de un elemento que contiene fibras minerales, comprendiendo dicho procedimiento las etapas de: proporcionar fibras […]

Macromonómeros de benzoxazina curables, su preparación y productos curados de los mismos, del 22 de Mayo de 2019, de HENKEL AG & CO. KGAA: Formulación curable que comprende: (i) un macromonómero de benzoxazina curable; y (ii) un componente curable distinto del macromonómero de […]

Utilización de lignina de bajo peso molecular junto con lignina para la producción de una composición aglutinante de fenol formaldehído, del 8 de Mayo de 2019, de UPM-KYMMENE CORPORATION: Procedimiento para producir una composición aglutinante, caracterizado por que el procedimiento comprende las siguientes etapas: (i) formar una composición acuosa […]

Resinas de poliester, del 3 de Abril de 2019, de ALLNEX AUSTRIA GmbH: Un poliéster AB que comprende restos derivados de compuestos A de ácido orgánico di- o polifuncionales y restos derivados de compuestos B hidroxi […]

Material de protección térmica, del 28 de Febrero de 2019, de ArianeGroup SAS: Material ablativo de protección térmica de una superficie de un vehículo espacial, realizado a partir de una mezcla de composición adecuada […]