Procedimiento para fabricar piezas metálicas moldeadas con superficie estructurada.

Procedimiento para la fabricación de piezas metálicas moldeada con superficie estructurada,

en el que

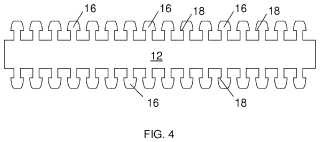

(a) se entremezclan en una amasadora polvo metálico y/o polvo de aleación metálica con un aglutinante y, dado el caso, un aditivo, (b) se conforma la mezcla mediante moldeo por inyección para formar una pieza en verde con, por lo menos, una sección superficial estructurada, presentando resaltos la sección superficial estructurada,

(c) se conforma la superficie estructurada con resaltos de la pieza en verde de tal modo que los resaltos presenten por su extremo, opuesto a la pieza en verde, una sección de anclaje, en cuyo extremo opuesto a la pieza en verde se configura un destalonado,

(d) se desaglutina químicamente la pieza en verde así obtenida para obtener una pieza en marrón estructurada,

(e) se desaglutina térmicamente la pieza en marrón estructurada, químicamente desaglutinada así obtenida, y

(f) se sinteriza la pieza en marrón estructurada, desaglutinada química y térmicamente para formar un una pieza metálica moldeada con superficie estructurada.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10195507.

Solicitante: Helmholtz-Zentrum Geesthacht Zentrum für Material- und Küstenforschung GmbH.

Nacionalidad solicitante: Alemania.

Dirección: MAX-PLANCK-STRASSE 1 21502 GEESTHACHT ALEMANIA.

Inventor/es: de Traglia Amancio Filho,Sergio, MILAGRES FERRI,ORLEY, EBEL,THOMAS, FERNANDEZ DOS SANTOS,JORGE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › Sinterizado solamente.

- B22F3/16 B22F 3/00 […] › por medio de operaciones sucesivas o repetidas.

- B22F3/22 B22F 3/00 […] › para la fabricación de piezas por colada en molde poroso o absorbente, es decir, por colada de una suspensión de polvo metálico en un molde poroso, de una manera similar a la colada de barbotina.

- B22F5/08 B22F […] › B22F 5/00 Fabricación de piezas o de objetos a partir de polvos metálicos caracterizada por la forma particular del producto a realizar. › de piezas dentadas, p. ej. ruedas dentadas; de discos de levas.

PDF original: ES-2404340_T3.pdf

Fragmento de la descripción:

Procedimiento para fabricar piezas metálicas moldeadas con superficie estructurada.

Antecedentes de la invención La presente invención se refiere a un procedimiento para fabricar piezas metálicas moldeadas con superficie estructurada.

Para unir componentes constructivos de plástico reforzado con fibras por medio de nuevas tecnologías de unión como la “Friction Spot Joining” descrita en la solicitud EP-09015014, se requieren elementos metálicos de unión, que presenten por lo menos una superficie, preferiblemente dos superficies, estructurada a nivel submilimétrico y que hayan de efectuar un anclaje con el plástico. En la construcción aeronáutica, los elementos metálicos de unión de ese tipo son, por ejemplo, chapas de aproximadamente 1 mm de espesor con estructuras en forma de ancla a nivel submilimétrico a ambos lados de la superficie.

En la construcción aeronáutica, se emplean aleaciones de titanio, como la TiAl6V4, debido a sus ventajosas propiedades anticorrosivas y, en la construcción de automóviles, se utilizan aleaciones de magnesio debido a la alta relación entre resistencia y densidad. Pero los elementos metálicos de unión de dichas aleaciones, que presenten una estructura superficial en forma de ganchos a nivel inferior a 1 mm, no se pueden fabricar o sólo se realiza muy difícilmente por los procedimientos convencionales. Puesto que los deseados elementos metálicos de unión representan un nuevo desarrollo, tampoco se conocen hasta ahora procedimientos para su fabricación a partir del estado actual de la técnica. Los intentos por crear una estructura apropiada mediante precipitación electrolítica dieron lugar a piezas metálicas moldeadas con propiedades mecánicas insuficientes. La elaboración con arranque de virutas o por moldeado de los elementos metálicos de unión sólo es posible con un gasto muy elevado.

El documento US 2002/098105 A1 revela un procedimiento para la fabricación de materiales de aleación complejos para moldeo memorizado. En el procedimiento, se produce un moldeo de partícula de una aleación de moldeo memorizado, que combina las partículas con un aglutinante, las funde, las calienta (inclusive las desaglutina y sinteriza) y las prepara termomecánicamente.

El documento US 6 350 407 B1 describe un procedimiento para la elaboración de un material compacto sinterizado mediante la tecnología MIM (Metal Injection Moulding) .

El documento EP 0 468 467 A2 revela un procedimiento para fabricar una pieza metálica a trabajar de precisión a partir de una pieza bruta sinterizada mediante moldeo con polvo.

Sumario de la invención La misión de la invención es, por ello, facilitar un procedimiento económico para fabricar piezas moldeadas metálicas con una superficie estructurada por lo menos, que presente una sección de anclaje con un destalonamiento configurado en el extremo orientado hacia l pieza metálica, pudiendo presentar las estructuras de la superficie una longitud de menos de 1 mm. Una “sección de anclaje” con un destalonamiento, configurado en el extremo orientado hacia la pieza metálica, significa en el presente contexto toda estructura, en la que por lo menos una dimensión del resalto crezca de forma discontinua perpendicularmente a su dirección de extensión afuera de la pieza metálica moldeada. Una sección de anclaje en relación con la presente invención puede presentar, por ejemplo, una forma angular, una forma de gancho, una forma de ancla, una forma de hongo, etc.

La misión mencionada arriba se cumple por medio de un procedimiento para fabricar piezas metálicas moldeadas con superficie estructurada, en el que

(a) se mezclan polvo metálico y/o polvo de aleación metálica con un aglutinante y, dado el caso, con un aditivo en una amasadora,

(b) se moldea la mezcla por moldeo por inyección para dar una pieza en verde con una sección de superficie estructurada por lo menos, presentando la sección de superficie estructurada unos resaltos,

(c) se conforma la superficie estructurada con resaltos de la pieza en verde de modo que los resaltos presenten una sección de anclaje por su extremo opuesto a la pieza en verde, en cuyo extremo de dicha sección de anclaje, orientado hacia la pieza en verde, se configura un destalonamiento,

(d) se desaglutina químicamente la pieza en verde estructurada así obtenida hasta dar una pieza en marrón estructurada,

(e) se desaglutina térmicamente la pieza en marrón estructurada químicamente desaglutinada,

(f) se sinteriza la pieza en marrón estructurada desaglutinada química y térmicamente para formar una pieza metálica moldeada con superficie estructurada.

La misión se cumple también por medio de un procedimiento para fabricar piezas metálicas moldeadas con superficie estructurada, en el que

(a) se mezcla polvo metálico y/o polvo de aleación metálica con un aglutinante y, dado el caso, con un aditivo en una amasadora,

(b) se conforma la mezcla mediante moldeo por inyección para formar una pieza en verde con una superficie estructurada por lo menos, presentando resaltos la superficie estructurada,

(c) se desaglutina químicamente la pieza en verde estructurada para dar una pieza en marrón estructurada con resaltos,

(d) se conforma la superficie estructurada de la pieza en marrón de modo que los resaltos presenten una sección de anclaje por su extremo opuesto a la pieza en marrón, en cuyo extremo orientado hacia la pieza marrón se ha configurado un destalonamiento,

(e) la pieza en marrón estructurada así obtenida se desaglutina térmicamente,

(f) la pieza en marrón estructurada desaglutinada química y térmicamente se sinteriza para obtener una pieza metálica moldeada con superficie estructurada.

El procedimiento según la invención aprovecha el procedimiento de moldeado con polvo metálico (“Metal Injection Moulding“, MIM) para fabricar primera forma estructurada provisional de la pieza metálica moldeada y un acabado conformador final. La primera forma provisional de la pieza metálica moldeada comprende preferiblemente una chapa, que tiene preferiblemente una longitud de unos 3 a 6 cm, más preferiblemente de unos 4 cm de longitud, y una anchura de unos 1 a 3 cm, más preferiblemente de unos 2 cm, donde la estructura de la primera forma provisional de la pieza metálica moldeada presenta resaltos, los cuales tienen preferiblemente una estructura columnar o una estructura cónica. La estructura columnar o la estructura cónica puede presentar una base redonda o poligonal. La estructura columnar presenta preferiblemente una base redonda configurándose una forma cilíndrica.

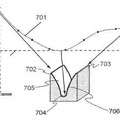

Esta estructura superficial de la primera forma provisional de la pieza metálica moldeada se transforma en el curso ulterior del procedimiento según la invención en una estructura de otra forma provisional de pieza metálica moldeada de modo que los resaltos presenten por su extremo, opuesto a la pieza metálica moldeada, una sección de anclaje, que apunta hacia la forma provisional ulterior de la pieza metálica moldeada, que se configura con un destalonamiento. La sección de anclaje tiene preferiblemente una forma de hongo o una forma parecida al hongo.

En el procedimiento según la invención, se aprovecha que la pieza moldeada de la primera forma provisional de la pieza metálica moldeada es conformable por calentamiento a base de polvo metálico o polvo de aleación metálica y aglutinante. Preferiblemente, se conforma la superficie estructurada con resaltos de la primera forma provisional de la pieza metálica moldeada para forma otra forma provisional ulterior de la pieza metálica moldeada, siempre que se comprima la pieza moldeada de la primera forma provisional en una matriz recocida. La matriz tiene preferiblemente concavidades semiesféricas. La conformación de la primera forma provisional de la pieza metálica moldeada puede tener lugar en estado en verde, es decir, después de moldear por inyección (véase la reivindicación 1) , o en estado en marrón, es decir, tras el desaglutinado químico (véase la reivindicación 2) . Es preferible la conformación en estado en marrón, ya que por el desaglutinado químico no se presenta ninguna proporción de cera en el aglutinante todavía remanente. La conformación tiene lugar de modo especialmente preferido calentando o conformando solamente las puntas de los resaltos de la primera forma provisional de la pieza metálica moldeada obtenida tras el moldeo por inyección y, dado el caso, tras el desaglutinado químico.

Tras la conformación, se desaglutina térmicamente la forma provisional ulterior de la pieza metálica moldeada y se sinteriza para formar una pieza metálica moldeada... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de piezas metálicas moldeada con superficie estructurada, en el que

(a) se entremezclan en una amasadora polvo metálico y/o polvo de aleación metálica con un aglutinante y, dado el caso, un aditivo,

(b) se conforma la mezcla mediante moldeo por inyección para formar una pieza en verde con, por lo menos, una sección superficial estructurada, presentando resaltos la sección superficial estructurada,

(c) se conforma la superficie estructurada con resaltos de la pieza en verde de tal modo que los resaltos presenten por su extremo, opuesto a la pieza en verde, una sección de anclaje, en cuyo extremo opuesto a la pieza en verde se configura un destalonado,

(d) se desaglutina químicamente la pieza en verde así obtenida para obtener una pieza en marrón estructurada,

(e) se desaglutina térmicamente la pieza en marrón estructurada, químicamente desaglutinada así obtenida, y

(f) se sinteriza la pieza en marrón estructurada, desaglutinada química y térmicamente para formar un una pieza metálica moldeada con superficie estructurada.

2. Procedimiento para elaborar piezas metálicas moldeadas con superficie estructurada, en el que

(a) se entremezclan en una amasadora polvo metálico y/o polvo de aleación metálica con un aglutinante y, dado el caso, un aditivo,

(b) se conforma la mezcla mediante moldeado por inyección hasta formar una pieza en verde con, por lo menos, una superficie estructurada, presentando resaltos la superficie estructurada,

(c) se desaglutina químicamente la pieza en verde estructurada con resaltos hasta formar una pieza en marrón estructurada con resaltos,

(d) se conforma la superficie estructurada con resaltos de la pieza en marrón de modo que los resaltos presenten por su extremo opuesto a la pieza en marrón una sección de anclaje, en cuyo extremo dirigido hacia la pieza en marrón se configura un destalonado,

(e) se desaglutina térmicamente la pieza en marrón estructurada así obtenida, y

(f) se sinteriza química y térmicamente la pieza en marrón estructurada desaglutinada para formar una pieza metálica moldeada con superficie estructurada.

3. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que se utiliza una aleación de titanio y/o una aleación de magnesio como polvo de aleación metálica.

4. Procedimiento según la reivindicación 3, caracterizado por que la aleación de titanio contiene aluminio y/o vanadio como componente adicional.

5. Procedimiento según la reivindicación 4, caracterizado por que la aleación de titanio contiene de 2 a 10 % en peso de aluminio y/o de 2 a 10 % en peso de vanadio referidos al peso total de la aleación

6. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el aglomerante se ha elegido a partir del grupo consistente en poliamidas, polioximetileno, policarbonato, copolímero de estirol-acrinitrilo, poliamida, ceras y aceites naturales, duroplásticos, cianatos, polipropileno, poliacetato, polietileno, vinilacetato etilénico, alcohol de polivinilo, cloruro de polivinilo, poliestirol, polimetacrilato de metilo, anilinas, aceites minerales, agua, agar, glicerina, butirilo de polivinilo, metacrilato de polibutilo, celulosas, ácidos oléicos, eftalatos, ceras parafínicas, cera de caurnaba, poliacrilato amónico, estearato y oleato de diglicérido, monoestearato de glicerilo, titanato de isopropilo, estearato de litio, monoglicéridos, formaldehído, fosfato ácido de octilo, sulfonatos olefínicos, ésteres fosfáticos, ácido de estearina y mezclas de los mismos.

7. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que la proporción volumétrica del aglutinante en la mezcla es de menos del 60%.

8. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el moldeo por inyección se lleva a cabo a una temperatura de la masa de 90 a 180ºC.

9. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el desaglutinado químico se lleva acabo en un baño de pentano, un baño de hexano o un baño de heptano.

10. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el desaglutinado químico tiene lugar a una temperatura de 10 a 65ºC.

11. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el desaglutinado 5 térmico tiene lugar a una presión de 2 a 20milibares (200 – 2000 Pa) .

12. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que el sinterizado tiene lugar en una atmósfera inerte.

13. Procedimiento según una de las reivindicaciones 1 a 14, caracterizado por que el sinterizado tiene lugar en vacío.

14. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que la conformación de la pieza en verde o de la pieza en marrón para elaborar una superficie estructurada se lleva a cabo utilizando una matriz recocida.

15. Procedimiento según una de las características precedentes, caracterizado por que a la superficie de la pieza en verde o de la pieza en marrón se le da una estructura columnar.

16. Procedimiento según una de las reivindicaciones precedentes, caracterizado por que la superficie de la pieza metálica moldeada presenta una estructura de hongo tras la sinterización.

Patentes similares o relacionadas:

Componente para una turbina, del 26 de Febrero de 2020, de MTU Aero Engines AG: Componente de turbina, que comprende un cuerpo base fabricado de manera generativa, hecho de un primer material, y al menos una sección de componente (4, 4a, […]

Método de fabricación de rueda dentada para transmisión de potencia, del 18 de Marzo de 2019, de UNIVERSIDAD CARLOS III DE MADRID: La invención describe un método para fabricar una rueda dentada que comprende: obtener datos geométricos y de contorno iniciales; calcular una […]

Chapa de desgaste metálica o placa de compresión metálica con superficie perfilada para prensas compactadoras, procedimiento para su fabricación y prensa compactadora, del 7 de Diciembre de 2018, de BERKENHOFF GMBH: Chapa de desgaste o una placa de compresión para prensas compactadoras con superficie perfilada, incluyendo la plancha de desgaste o la placa de compresión […]

Compuesto sinterizado de rueda dentada y procedimiento para su fabricación, del 30 de Septiembre de 2015, de SCHWÄBISCHE HÜTTENWERKE AUTOMOTIVE GMBH: Procedimiento para la fabricación según la metalurgia del polvo de un cuerpo de rotación, en el que

a) se prensa un primer cuerpo de partida de polvo metálico,

b) […]

Compuesto sinterizado de rueda dentada y procedimiento para su fabricación, del 30 de Septiembre de 2015, de SCHWÄBISCHE HÜTTENWERKE AUTOMOTIVE GMBH: Procedimiento para la fabricación según la metalurgia del polvo de un cuerpo de rotación, en el que

a) se prensa un primer cuerpo de partida de polvo metálico,

b) […]

Método de fabricación de ruedas de engranaje perfiladas a partir de piezas brutas de metal en polvo, del 1 de Abril de 2015, de Stackpole International Powder Metal, ULC: Un método para fabricar una rueda que tiene dos engranajes axialmente adyacentes formados sobre la misma, comprendiendo la preparación de una pieza […]

Método de fabricación de ruedas de engranaje perfiladas a partir de piezas brutas de metal en polvo, del 1 de Abril de 2015, de Stackpole International Powder Metal, ULC: Un método para fabricar una rueda que tiene dos engranajes axialmente adyacentes formados sobre la misma, comprendiendo la preparación de una pieza […]

Procedimiento para la fabricación de un dispositivo de sincronización para una caja de cambios, del 9 de Abril de 2014, de DIEHL METALL STIFTUNG & CO. KG: Procedimiento para la fabricación de un componente de un dispositivo de sincronización para una caja de cambios, especialmente de un anillo de sincronización , […]

Dentado de compactación superficial de material de sinterización con desviaciones especiales, del 13 de Junio de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para la fabricación de un dentado de engranaje recto de material de sinterización compactado, en el que, por medio de unos datos […]

Dentado de compactación superficial de material de sinterización con desviaciones especiales, del 13 de Junio de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para la fabricación de un dentado de engranaje recto de material de sinterización compactado, en el que, por medio de unos datos […]

Elemento dentado sinterizado con compactación superficial localmente selectiva, del 28 de Mayo de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para fabricar un elemento dentado metálico superficialmente compactado que presenta unmaterial de sinterización compactado con una respectiva capa de borde […]

Elemento dentado sinterizado con compactación superficial localmente selectiva, del 28 de Mayo de 2013, de GKN SINTER METALS HOLDING GMBH: Procedimiento para fabricar un elemento dentado metálico superficialmente compactado que presenta unmaterial de sinterización compactado con una respectiva capa de borde […]