PROCEDIMIENTO PARA LA FABRICACJÓN DE UN PISTÓN PARA MOTORES DE COMBUSTIÓN INTERNA Y PISTÓN PARA UN MOTOR DE COMBUSTIÓN INTERNA.

Procedimiento para la fabricación de un pistón (1) para motores de combustión interna - en el cual se pre-fabrica una primera pieza (2) mediante forja en caliente,

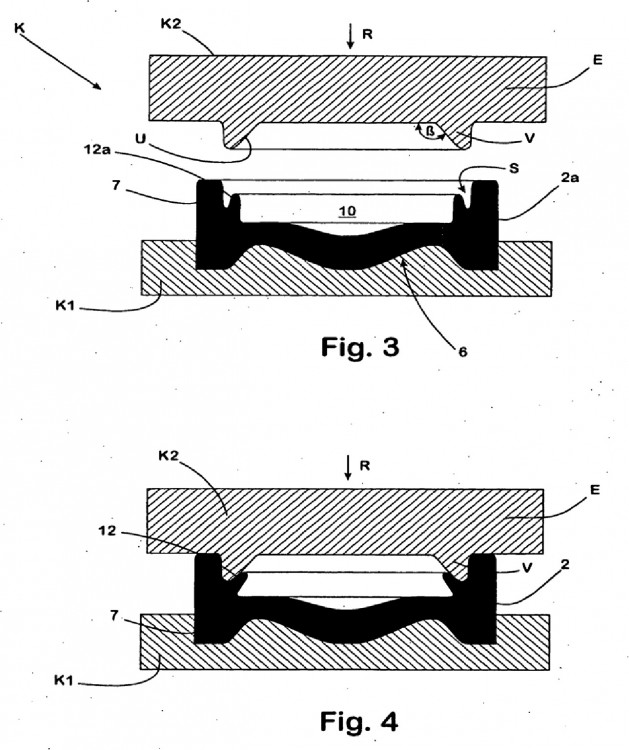

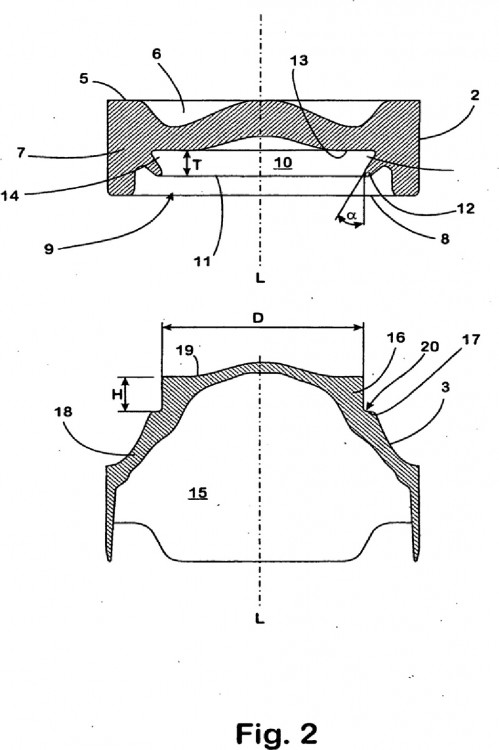

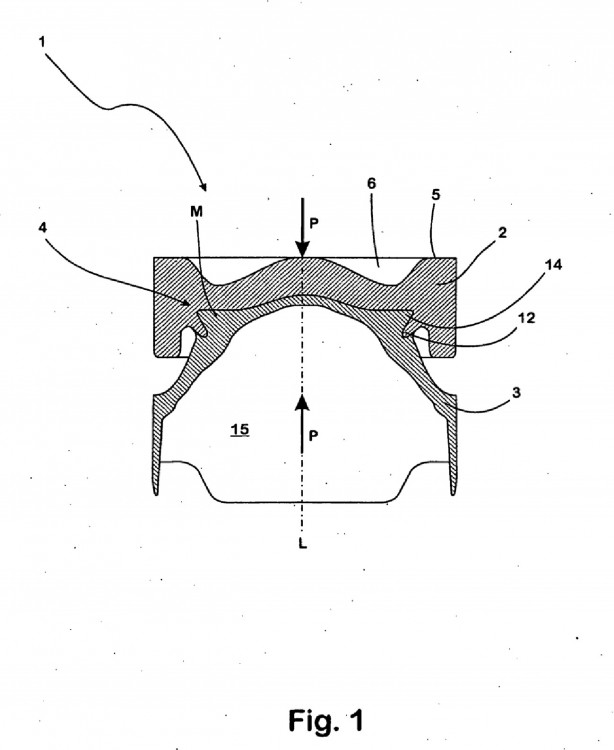

y en esta prefabricación se realiza en la primera pieza (2) una escotadura (10) que presenta por lo menos un destalonado (14), para lo cual se conforma en la primera pieza (2), mediante una herramienta de conformado, un saliente (12) orientado esencialmente en sentido contrario al sentido de actuación de la herramienta, al cual se le aplica a continuación una fuerza lateral orientada en el sentido de la escotadura (10) para formar el destalonado (14), - en el cual se pre-fabrica una segunda pieza (3) mediante forja en caliente, y se realiza en esta segunda pieza (3) un saliente (16) cuyas dimensiones están adaptadas de tal modo a las dimensiones de la escotadura (10) que el saliente (16) se pueda introducir libremente en la escotadura (10) de la primera pieza (2), siendo su volumen por lo menos igual al volumen rodeado por la escotadura (10), - en el que las dos piezas (2, 3) se unen entre sí de tal modo que el saliente (16) de una de las piezas (3) penetra en la escotadura (10) de la otra pieza (2), y - en el que se someten las dos piezas ensambladas (2, 3) a una fuerza de presión que tiene una magnitud y orientación tal que el material del saliente (16) de una de las piezas (3) fluye al interior de la escotadura (10) de la otra pieza (2) y la rellena completamente, para unir las piezas (2, 3) con un acoplamiento positivo

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06121267.

Solicitante: THYSSENKRUPP METALURGICA CAMPO LIMPO LTDA..

Nacionalidad solicitante: Brasil.

Dirección: Av. Alfried Krupp, 1050 13231-900 Campo Limpo Paulista-SP BRASIL.

Inventor/es: Garcia,João Lester, Furquim,Heraldo Carlos.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Septiembre de 2006.

Clasificación Internacional de Patentes:

- B23P15/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › B23P 15/00 Fabricación de objetos determinados por medio de operaciones no cubiertas en alguna sola de las otras subclases o por algún grupo de esta subclase. › de pistones.

- F02F3/00B2

Clasificación PCT:

- F02F3/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02F CILINDROS, PISTONES O CARCASAS PARA MOTORES DE COMBUSTION; DISPOSITIVOS DE ESTANQUEIDAD EN LOS MOTORES DE COMBUSTION. › Pistones.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2357618_T3.pdf

Fragmento de la descripción:

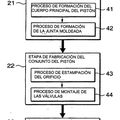

La invención se refiere a un procedimiento para la fabricación de un pistón para motores de combustión interna a base de dos piezas pre-fabricadas que después de su pre-fabricación se unen entre sí para formar el pistón. Además de esto, la invención se refiere a un pistón fabricado de modo correspondiente a partir de dos piezas.

Los pistones para los motores de combustión interna se fabrican generalmente mediante procedimientos de fundición o de forja. La producción mediante técnicas de fundición tiene la ventaja de que permite fabricar pistones de forma compleja con reducido peso. Ahora bien, para ello hay que contar con un gasto de fabricación considerable. Esto es especialmente cierto cuando para la fabricación de pistones que vayan a estar sometidos a cargas especialmente elevadas se tenga que emplear como material un material de acero.

Dependiendo de su tamaño y de su aplicación, los pistones forjados de acero pueden estar realizados bien de una sola pieza o también constar de dos o más piezas. En el caso de pistones de varias piezas, compuestos de dos o más piezas, las distintas piezas generalmente se unen entre sí mediante procedimientos de ensamblado adecuados con acoplamiento de fuerza, material o positivo, de tal modo que soporten las fuerzas que actúan sobre ellas durante el empleo práctico. Para este fin son adecuados por ejemplo un procedimiento de soldadura o de atornillado de las distintas piezas del pistón.

Un ejemplo de un pistón de varias piezas para un motor de combustión interna se conoce por el documento DE 102 44 113 A1. Este pistón presenta por una pieza una pieza de fondo de pistón forjada de acero, en la que está conformada una cavidad de combustión, una pared anular y un canal de refrigeración realizado a modo de una mediacaña. Por otra pieza el pistón presenta una pieza de falda del pistón que soporta la pieza de fondo del pistón y en la cual están realizados unos cubos para alojamiento de un bulón de pistón que une el pistón con una biela. Para la fabricación de este pistón se conforman previamente la pieza del fondo del pistón y la pieza de la falda del pistón mediante forja en operaciones independientes, que a continuación se terminan de mecanizar con arranque de viruta. El mecanizado de terminación de la pieza del fondo del pistón comprende para ello también el mecanizado con arranque de viruta de los tramos de pared que limitan el canal de refrigeración sobre los cuales se realiza a continuación una unión con acoplamiento de material con la pieza de la falda del pistón, por medio de soldadura o soldadura blanda.

Si bien una estructura a base de varias piezas de esta clase permite dar una forma compleja al pistón formado a partir de las dos piezas, pero prescindiendo de los problemas que resultan debido a las distintas piezas en cuanto a la capacidad de carga, el gasto de fabricación que esto entraña es sin embargo considerable.

El inconveniente que presenta la fabricación de pistones de una sola pieza es el elevado peso del pistón en bruto, por lo cual se requieren unas instalaciones de mecanizado y manipulación dimensionadas de modo especialmente robusto, así como el inconveniente del gasto que entraña el acabado final mecánico que es inevitable en la práctica de hoy día. A pesar de las ventajas que ofrecen los pistones de una sola pieza en cuanto a su capacidad de carga, estos inconvenientes dan lugar a que con los procedimientos de fabricación convencionales los pistones de una sola pieza solamente se puedan producir con unos costes de fabricación elevados.

Una primera posibilidad de unir entre sí mediante una técnica de forja un pistón a base de dos piezas pre-fabricadas, se conoce por el documento JP 03-267552 A. En este estado de la técnica se produce mediante sinterizado de un polvo metálico una pieza bruta de falda de pistón que presenta una forma base cilíndrica. En la superficie frontal de la pieza bruta de la falda del pistón está formado un saliente que tiene una forma circular a modo de disco. Además de la pieza de la falda del pistón se fabrica una pieza de fondo de pistón, que también tiene una forma base a modo de disco. El diámetro de la pieza de falda del pistón del pistón se corresponde con el diámetro de la pieza de fondo del pistón. En la cara frontal de la pieza de fondo de pistón correspondiente a la pieza de falda de pistón está conformada una escotadura cuya boca está limitada por un tramo periférico que penetra en la escotadura, de tal modo que entre este tramo y la superficie base de la escotadura se forma un destalonado. Para ensamblar la pieza de la falda del pistón y la pieza del fondo del pistón se coloca primeramente la pieza del fondo del pistón en una matriz cuyo diámetro interior se corresponde con el diámetro exterior de la pieza del fondo del pistón y la pieza de la falda del pistón. La escotadura de la pieza del fondo del pistón está orientada hacia la boca de la matriz, mientras que la pieza del fondo del pistón se apoya en su otra cara frontal por medio de un punzón. A continuación se introduce la pieza bruta de la falda del pistón en la matriz hasta que su saliente encaje en la escotadura de la pieza del fondo del pistón. A continuación se somete la pieza de la falda del pistón mediante un punzón de conformado a una fuerza de forjado mediante la cual el material de la pieza de la falda del pistón fluye al interior de la escotadura de la pieza del fondo del pistón, rellenando el destalonado que allí está formado. Al mismo tiempo, la pieza de la falda del pistón adquiere su forma definitiva en forma de copa.

El pistón fabricado de acuerdo con el procedimiento según el documento JP 03-267552 A presenta una forma exterior esencialmente totalmente cilíndrica. Muy próximas a la pieza del fondo del pistón soportado por la falda del pistón están conformadas en la superficie periférica de la pieza de la falda del pistón las ranuras para los segmentos de pistón. Ni la pieza de la falda del pistón ni la pieza de fondo de pistón presentan características de forma adicionales que lo hacen adecuado para un moderno motor de combustión interna. Al pistón conocido le falta en particular toda conformación especial de la pieza del fondo del pistón, tal como se exige hoy día para el aprovechamiento óptimo de la energía del carburante quemado en el respectivo motor de combustión interna. También se ve que los diseños sencillos de pistón de la clase descrita en el documento JP 03-267552 A no satisfacen los requisitos térmicos que se requieren en los modernos motores de combustión interna.

Otras posibilidades comparables de fabricación de pistones a base de dos piezas mediante una unión de acoplamiento positivo producida por una técnica de forja se conocen por el documento DE 725 761 C, el JP 54-021945 A, el GB 2 080 485 A o el US 3.075.817 A1. Este estado de la técnica tiene sin embargo en común que los pistones unidos en la forma conocida a partir de dos piezas presentan todos ellos una forma sencilla que ya no satisface los modernos requisitos que deben cumplir los pistones para motores de combustión interna.

Partiendo del estado de la técnica antes expuesto, la invención tenía como objetivo proporcionar un procedimiento que permitiera la fabricación económica de pistones para motores de combustión interna. Igualmente se trataba de especificar un pistón para motores de combustión interna que con una elevada precisión de fabricación se pudiera fabricar económicamente.

Con relación al procedimiento para la fabricación de un pistón para motores de combustión interna a partir de dos piezas pre-fabricadas, se ha resuelto este objetivo conforme a la invención por el hecho de que en un procedimiento de esta clase se llevan a cabo las medidas indicadas en la reivindicación 1. Unas realizaciones ventajosas del procedimiento conforme a la invención se indican en las reivindicaciones referidas a la reivindicación 1.

De forma correspondiente se ha resuelto el objetivo antes citado con relación a un pistón para motores de combustión interna que está fabricado a partir de dos piezas unidas entre sí mediante una unión positiva, mediante el objeto de la reivindicación 12. Unas configuraciones ventajosas del pistón conforme a la invención se describen en las reivindicaciones referidas a la reivindicación 12.

De acuerdo con la invención se lleva a cabo la unión entre las dos piezas del pistón sirviéndose de una unión mecánica en la que el material del saliente de una de las piezas se engarza de tal modo con el material que rodea la escotadura de la otra pieza, que las... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un pistón (1) para motores de combustión interna

- en el cual se pre-fabrica una primera pieza (2) mediante forja en caliente, y en esta prefabricación se realiza en la primera pieza (2) una escotadura (10) que presenta por lo menos un destalonado (14), para lo cual se conforma en la primera pieza (2), mediante una herramienta de conformado, un saliente (12) orientado esencialmente en sentido contrario al sentido de actuación de la herramienta, al cual se le aplica a continuación una fuerza lateral orientada en el sentido de la escotadura (10) para formar el destalonado (14),

- en el cual se pre-fabrica una segunda pieza (3) mediante forja en caliente, y se realiza en esta segunda pieza (3) un saliente (16) cuyas dimensiones están adaptadas de tal modo a las dimensiones de la escotadura (10) que el saliente (16) se pueda introducir libremente en la escotadura (10) de la primera pieza (2), siendo su volumen por lo menos igual al volumen rodeado por la escotadura (10),

- en el que las dos piezas (2, 3) se unen entre sí de tal modo que el saliente (16) de una de las piezas (3) penetra en la escotadura (10) de la otra pieza (2), y

- en el que se someten las dos piezas ensambladas (2, 3) a una fuerza de presión que tiene una magnitud y orientación tal que el material del saliente (16) de una de las piezas (3) fluye al interior de la escotadura (10) de la otra pieza (2) y la rellena completamente, para unir las piezas (2, 3) con un acoplamiento positivo.

2. Procedimiento según la reivindicación 1, caracterizado porque la escotadura (10) y el saliente

(16) están realizados cada uno en una superficie frontal de la pieza (2, 3) que le corresponde a cada uno.

3. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque una de las piezas (2) forma el fondo del pistón y la otra pieza (3) forma la falda del pistón que se trata de fabricar (1).

4. Procedimiento según la reivindicación 3, caracterizado porque el saliente (16) le corresponde a la pieza de la falda del pistón (3) y la escotadura (10) a la pieza del fondo del pistón (2).

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la escotadura (10) presenta un orificio circular (11).

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el orificio

(11) de la escotadura (10) presenta una superficie de orificio que es menor que la proyección de la superficie base (13) de la escotadura (10) situada frente al orificio.

7. Procedimiento según la reivindicación 6, caracterizado porque la superficie periférica que rodea la escotadura (10) para formar el destalonado (14) presenta una inclinación respecto a la superficie del orificio, al menos por tramos y partiendo de la superficie base (13).

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque al aplicar la fuerza para establecer la unión con acoplamiento positivo entre la primera pieza y la segunda pieza (2, 3), la pieza (3) dotada del saliente (16) está calentada a la temperatura de forja, por lo menos en la zona del saliente (16).

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la dirección de actuación de la fuerza de presión (P) tiene una orientación coaxial con la dirección longitudinal del saliente (16) y de la escotadura (10).

10. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el volumen del saliente (16) de una de las piezas (3) está dimensionado teniendo en cuenta la dilatación térmica de las dos piezas (2, 3) de tal modo que el material del saliente (16) llena totalmente la escotadura (10) de la otra pieza (2), también en estado enfriado.

11. Procedimiento según la reivindicación 10, caracterizado porque la forma periférica del saliente

(16) de una de las piezas (3) está adaptada a la forma del orificio (11) de la escotadura (10) de la otra pieza (2) de tal modo, que estando el saliente (10) calentado a la temperatura de forja se puede deslizar al interior del orificio (11), y porque la altura (H) del saliente (16) es mayor que la profundidad (T) de la escotadura (10).

12. Pistón para motores de combustión interna, fabricado a partir de dos piezas (2, 3) unidas entre sí en unión positiva, fabricadas mediante forja en caliente, estando realizada en una de las piezas

(2) una escotadura (10) que presenta por lo menos un destalonado (14), que está rodeada al menos por tramos de un tramo de cuello (12) que sobresale libremente, y que está llenado esencialmente en su totalidad por el material de un saliente (16) realizado en la otra pieza (3), para establecer el acoplamiento positivo, caracterizado porque entre el tramo de cuello (12) y la pared periférica (7) de la pieza del fondo de pistón (2) existe un espacio libre periférico.

13. Pistón según la reivindicación 12, caracterizado porque la escotadura (10) y el saliente (16) están realizados cada uno en una superficie frontal de la pieza (2, 3) que le corresponde a cada uno.

14. Pistón según una de las reivindicaciones 12 ó 13, caracterizado porque una de las piezas (2) forma su fondo de pistón y la otra pieza (3) forma su falda de pistón.

15. Pistón según la reivindicación 15, caracterizado porque el saliente (16) le corresponde a la pieza de la falda del pistón (3) y la escotadura (10) le corresponde a la pieza del fondo del pistón (2).

16. Pistón según una de las reivindicaciones 12 a 15, caracterizado porque la escotadura (10) presenta un orificio circular (11).

17. Pistón según una de las reivindicaciones 12 a 16, caracterizado porque el orificio (11) de la escotadura (10) presenta una superficie de orificio que es menor que la proyección de la superficie base (13) de la escotadura (10) que está situada frente al orificio.

18. Pistón según la reivindicación 17, caracterizado porque la superficie periférica destinada a formar el destalonado, que rodea la escotadura (10), tiene una orientación inclinada respecto a la superficie del orificio, al menos por tramos y partiendo de la superficie base (13).

19. Pistón según una de las reivindicaciones 12 a 18, caracterizado porque en la transición del saliente (16) al tramo principal (18) de la pieza que le corresponde (3) está formado un escalón (17).

20. Pistón según una de las reivindicaciones 12 a 19, caracterizado porque el material de la pieza dotada del saliente (16) rodea al menos por tramos el tramo de cuello (12).

21. Pistón según una de las reivindicaciones 12 a 20, caracterizado porque una de las piezas (2) es de un primer material y la otra pieza (3) es de un segundo material distinto al primer material.

Patentes similares o relacionadas:

Pistón de acero para un motor de combustión interna y procedimiento para su producción, del 4 de Diciembre de 2018, de Oerlikon Surface Solutions AG, Pfäffikon: Pistón de acero para un motor de combustión interna, que presenta una cabeza del pistón y una capa protectora aplicada sobre la cabeza del pistón, conteniendo […]

Procedimiento para la producción de un pistón para un motor de combustión interna, del 6 de Julio de 2016, de FEDERAL-MOGUL NURNBERG GMBH: Procedimiento para la producción de un pistón para un motor de combustión interna, en el que en particular en la región de una cavidad de cámara de combustión […]

Procedimiento para la fabricación de un pistón para un motor de combustión interna, del 21 de Octubre de 2013, de FEDERAL-MOGUL NURNBERG GMBH: Procedimiento para la fabricación de un pistón para un motor de combustión interna, en el que en primerlugar se rebaja una zona que con el pistón […]

PISTÓN DE DOS PARTES PARA UN MOTOR DE COMBUSTIÓN INTERNA, del 7 de Febrero de 2012, de MAHLE INTERNATIONAL GMBH: Pistón refrigerado de dos partes para un motor de combustión interna, que está constituido por una parte superior del pistón con una pared anular […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE UN PISTÓN PARA UN MOTOR DE COMBUSTIÓN INTERNA, del 10 de Noviembre de 2011, de MAHLE GMBH: Procedimiento para la fabricación de un pistón para un motor de combustión interna - con un cuerpo de base esencialmente de forma […]

PROCEDIMIENTO PARA FABRICACIÓN DE UN PISTÓN PARA UN MOTOR DE COMBUSTIÓN, ASÍ COMO PISTÓN FABRICADO DE ACUERDO CON ESTE PROCEDIMIENTO, del 15 de Febrero de 2011, de FEDERAL-MOGUL NURNBERG GMBH: Procedimiento para la fabricación de un pistón para un motor de combustión, que tenga por lo menos un canal de refrigeración y por lo menos una ranura […]

PROCEDIMIENTO PARA FABRICACIÓN DE UN PISTÓN PARA UN MOTOR DE COMBUSTIÓN, ASÍ COMO PISTÓN FABRICADO DE ACUERDO CON ESTE PROCEDIMIENTO, del 15 de Febrero de 2011, de FEDERAL-MOGUL NURNBERG GMBH: Procedimiento para la fabricación de un pistón para un motor de combustión, que tenga por lo menos un canal de refrigeración y por lo menos una ranura […]

METODO DE MONTAJE DE UN ANILLO DE LAMINA METALICA ENSAMBLADO Y SOLDADO EN UN ARO PORTADOR, PARA CONFORMAR EL CONDUCTO ANULAR REFRIGERANTE DE UN PISTON DE MOTOR DE COMBUSTION INTERNA, Y METODO PARA FABRICAR UN ANILLO DE LAMINA METALICA ENSAMBLADO CON UN ARO PORTADOR., del 16 de Septiembre de 2005, de APPO, ROBERTO OSCAR: MÉTODO DE MONTAJE DE UN ANILLO DE LÁMINA METÁLICA ENSAMBLADO Y SOLDADO EN UN ARO PORTADOR PARA CONFORMAR EL CONDUCTO ANULAR REFRIGERANTE DE UN PISTÓN DE MOTOR DE […]

PROCEDIMIENTO DE FABRICACION DE UN AMORTIGUADOR HIDRAULICO Y SISTEMA DE FABRICACION INDUSTRIAL DEL MISMO, del 1 de Mayo de 2008, de KAYABA INDUSTRY CO., LTD.: Procedimiento de fabricación de un amortiguador hidráulico, el amortiguador hidráulico provisto de un conjunto de pistón que comprende un cuerpo principal metálico del pistón […]

PROCEDIMIENTO DE FABRICACION DE UN AMORTIGUADOR HIDRAULICO Y SISTEMA DE FABRICACION INDUSTRIAL DEL MISMO, del 1 de Mayo de 2008, de KAYABA INDUSTRY CO., LTD.: Procedimiento de fabricación de un amortiguador hidráulico, el amortiguador hidráulico provisto de un conjunto de pistón que comprende un cuerpo principal metálico del pistón […]