PROCEDIMIENTO DE FABRICACION DE UN UTENSILIO DE COCINA APTO PARA COCINAS DE INDUCCION.

Procedimiento de fabricación de un utensilio de cocina apto para cocinas de inducción.

Este procedimiento comprende: - la fabricación de un recipiente de aluminio provisto de una base con una superficie exterior lisa, - la fabricación de un disco de acero inoxidable provisto de una superficie superior lisa, - el calentamiento de un molde a una temperatura comprendida entre 200 y 300º C., - el calentamiento uniforme del disco de acero inoxidable a una temperatura comprendida entre 400 y 700º C., - el calentamiento uniforme del recipiente de aluminio a una temperatura comprendida entre 300 y 450º C., - la introducción del disco de acero inoxidable y del recipiente calentados previamente en el molde también calentado y, - la aplicación sobre el recipiente (1) y el disco (2) de una fuerza de compresión comprendida entre 600 y 5000 toneladas, durante un tiempo comprendido entre 0,1 y 10 segundos

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200930886.

Solicitante: CARBONELL CALLICO,JOSEP.

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: CARBONELL CALLICO,JOSEP.

Fecha de Solicitud: 21 de Octubre de 2009.

Fecha de Publicación: .

Fecha de Concesión: 1 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- A47J27/00A

- B23K20/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › por medio de una prensa.

Clasificación PCT:

- A47J27/00 NECESIDADES CORRIENTES DE LA VIDA. › A47 MOBILIARIO; ARTICULOS O APARATOS DE USO DOMESTICO; MOLINILLOS DE CAFE; MOLINILLOS DE ESPECIAS; ASPIRADORES EN GENERAL. › A47J MATERIAL DE COCINA; MOLINILLOS DE CAFE; MOLINILLOS DE ESPECIAS; APARATOS PARA PREPARAR LAS BEBIDAS. › Recipientes de cocción (A47J 29/00 - A47J 33/00 tienen prioridad).

- B23K20/02 B23K 20/00 […] › por medio de una prensa.

Fragmento de la descripción:

Procedimiento de fabricación de un utensilio de cocina apto para cocinas de inducción.

Objeto de la invención

La presente invención se refiere a un procedimiento de fabricación de un utensilio de cocina apto para cocinas de inducción; siendo dicho utensilio del tipo de los que comprenden un recipiente de aluminio que incorpora en su base un disco de un material ferromagnético.

Antecedentes de la invención

En la patente ES 2 297 191 se describe un utensilio de cocción con fondo adaptado para calentamiento por inducción que comprende un recipiente en un primer material que en la cara exterior de su fondo tiene integrada una placa distribuidora o difusora de calor en un segundo material distinto, termoconductor, en donde la superficie exterior de fondo del recipiente posee una pluralidad de protuberancias espaciadas y dicha placa distribuidora de calor está constituida por un disco en un material ferromagnético dotado de un número de perforaciones pasantes equivalente al número de protuberancias y distribuidas oportunamente para permitir el acoplamiento de dicho disco, adosado sobre dicho fondo, con inserción de las protuberancias que se disponen pasantes a través de las perforaciones, quedando unido el disco al fondo por remachado de dichas protuberancias; con la particularidad de que las citadas protuberancias están constituidas por unos tetones que son troncocónicos antes de ser remachados y que quedan deformados contra las paredes de las perforaciones pasantes después de ser remachados, y de que el utensilio de cocción comprende un acabado pulido o rectificado aplicado a la cara exterior de la base de soporte del utensilio de cocción tras unión de la placa distribuidora de calor o disco al recipiente.

A continuación se relacionan otros antecedentes relacionados con el campo de la invención y mencionados en el documento anterior:

Patente de invención ES-A-2002980 que propone un recipiente de cocina en cuyo fondo está fijada una placa metálica intermedia termodifusora y debajo de dicha placa un forro en acero inoxidable ferromagnético, realizándose la unión solidaria entre los elementos por soldadura.

Patente de invención ES-A-2108284 en la que se describe un utensilio culinario con fondo termoconductor con una lámina metálica provista de perforaciones unida a la cara exterior de dicho fondo en la operación de fundición, utilizando la fluencia del metal para rellenar dichas perforaciones.

Patente de invención ES-A-2135632 referente a un utensilio de cocina con una placa o pletina metálica dotada de unas aberturas que reciben unas piezas de relleno de un material ferromagnético quedando unido el conjunto por un cordón de soldadura por rayo láser al fondo de un recipiente de acero austenítico.

Solicitud de patente DE-A-3713660 referente a un utensilio de cocción fabricado en aluminio moldeado por fusión, preferiblemente una sartén, integrando al menos una pieza metálica sólida unida a la parte exterior de su fondo en la operación de moldeo por fusión con el aluminio.

Solicitud de patente EP-A-722688 referente a un utensilio culinario que comprende una pieza provista de una pluralidad de protusiones y destinada a unirse por presión a la cara exterior del fondo del utensilio.

Solicitud de patente WO-A-97/09136 referente a un método para fabricar una pieza de metal destinada para constituir el fondo de un utensilio de cocción, obtenida por forja por laminador deformando plásticamente el metal y en cuyo proceso constructivo se prevé, en una de las variantes, la inclusión de unas partes metálicas calentables por inducción integradas con la pieza de metal en la operación de forja.

El documento JP-A-2003 102616 referente a un utensilio de cocción que tiene un cuerpo principal de una aleación de aluminio y una placa metálica magnética unida a la superficie exterior de la base del cuerpo principal.

En la superficie exterior de dicha base del cuerpo principal existe una pared anular protuberante que delimita toda la periferia de la placa a una altura mayor que el grosor de la placa, existiendo una pluralidad de protuberancias insertadas a través de unos respectivos orificios pasantes en la placa de una altura mayor que el grosor de la placa metálica. La pared anular protuberante y las protuberancias están deformadas por presión contra la placa de manera que un borde periférico de la placa magnética y unos respectivos agujeros pasantes están rebordeados estrechamente.

Los documentos anteriores muestran diferentes soluciones para dotar a un recipiente o cuerpo principal de aluminio de una base ferromagnética que permita la utilización del utensilio en cocinas de inducción, recurriendo en unos casos a la definición en una de las dos piezas a unir de unos tetones o salientes que se enclavan o actúan sobre la pieza opuesta estableciendo una unión mecánica y, en otros casos, a verter el material fundido, destinado a conformar el recipiente, sobre una o varias piezas ferromagnéticas que quedan embebidas en el aluminio o material no ferromagnético conformante del envase.

En el primer caso la definición de protusiones y orificios para su alojamiento en las respectivas piezas de diferentes materiales complica notablemente su fabricación y requiere un correcto posicionamiento de las piezas para que durante el montaje los orificios o huecos se encuentren dispuestos en posiciones enfrentadas.

Estas uniones mecánicas pueden originar holguras en las zonas de unión durante la utilización del utensilio debido a los diferentes grados de expansión y contracción de los distintos materiales de las piezas que componen el utensilio.

En el segundo caso, el correcto posicionamiento de la pieza o piezas ferromagnéticas en el interior del molde utilizado para conformar el recipiente a partir de una colada de aluminio, incrementa notablemente el tiempo de fabricación del utensilio.

Descripción de la invención

El procedimiento objeto de la invención presenta unas características orientadas a permitir establecer, por efecto de la presión y calentamiento, una unión molecular, permanente y de gran resistencia entre un recipiente de aluminio y un disco ferromagnético, por ejemplo de acero inoxidable, sin necesidad definir en ninguna de las piezas unas prominencias o huecos destinados a establecer una unión mecánica de dichas piezas.

Para conseguir esta unión molecular permanente y de elevada resistencia, el procedimiento de fabricación de un utensilio de cocina para cocinas de inducción, objeto de la invención, comprende las fases siguientes:

a) la fabricación de un recipiente de aluminio provisto de una base con una superficie exterior lisa,

b) la fabricación de un disco de acero inoxidable, de espesor uniforme, provisto de una superficie superior lisa de dimensiones acordes con la superficie exterior de la base del recipiente,

c) el calentamiento de un molde acorde con la geometría final del recipiente de cocina a una temperatura comprendida entre 200 y 300ºC.

d) el calentamiento uniforme del disco de acero inoxidable a una temperatura comprendida entre 400 y 700ºC.,

e) el calentamiento uniforme de la totalidad o al menos de la base del recipiente de aluminio a una temperatura comprendida entre 300 y 450ºC.,

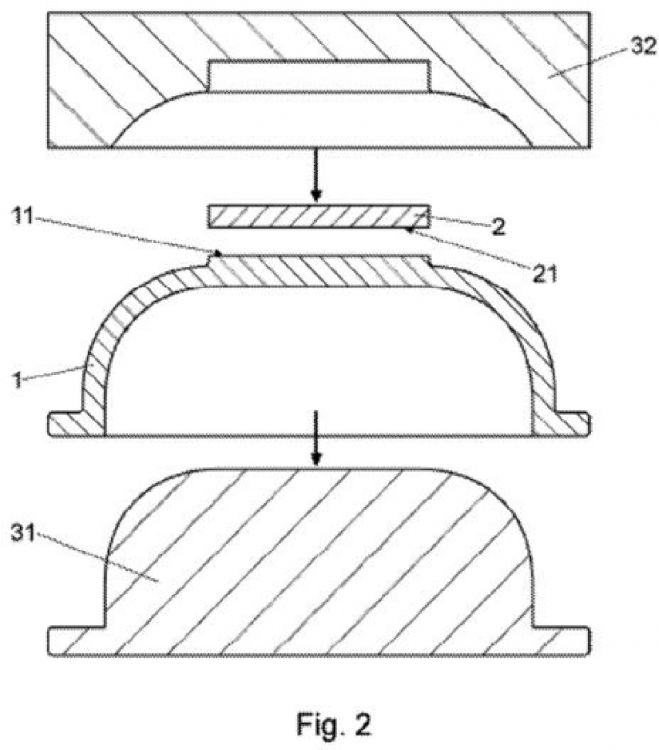

f) la introducción del disco de acero inoxidable y del recipiente calentados previamente en el molde también calentado previamente, de forma que las superficies planas y pulidas de la base del recipiente y del disco de acero inoxidable queden enfrentadas y superpuestas y,

g) la aplicación sobre el recipiente y el disco, por medio del molde, de una fuerza de compresión, mediante prensa hidráulica, prensa caída libre o rodillera, comprendida entre 600 y 5000 toneladas, durante un tiempo comprendido entre 0,1 y 10 segundos, en orden a conseguir una unión molecular permanente entre las superficies enfrentadas del disco de acero inoxidable y la base del recipiente de aluminio.

La aplicación de la fuerza de compresión indicada sobre el recipiente de aluminio y de la placa de acero inoxidable previamente calentadas a las temperaturas indicadas establece una unión molecular, permanente y de gran resistencia entre ambas piezas, no viéndose afectada esta unión por la temperatura alcanzada durante la utilización culinaria del recipiente obtenido, dado que esta temperatura de uso es muy inferior a las temperaturas de calentamiento previo utilizadas en el proceso de fabricación de la invención.

De...

Reivindicaciones:

1. Procedimiento de fabricación de un utensilio de cocina apto para cocinas de inducción; siendo dicho utensilio del tipo de los que comprenden un recipiente de aluminio que incorpora en su base un disco de un material ferromagnético; caracterizado porque comprende:

a) la fabricación de un recipiente de aluminio provisto de una base con una superficie exterior lisa,

b) la fabricación de un disco de acero inoxidable provisto de una superficie superior lisa de dimensiones acordes con la superficie exterior de la base del recipiente,

c) el calentamiento de un molde acorde con la geometría final del recipiente de cocina a una temperatura comprendida entre 200 y 300ºC.,

d) el calentamiento uniforme del disco de acero inoxidable a una temperatura comprendida entre 400 y 700ºC.,

e) el calentamiento uniforme de la totalidad o al menos de la base del recipiente de aluminio a una temperatura comprendida entre 300 y 450ºC.,

f) la introducción del disco de acero inoxidable y del recipiente calentados previamente en el molde también calentado previamente de forma que las superficies planas y pulidas de la base del recipiente y del disco de acero inoxidable queden enfrentadas y superpuestas y,

g) la aplicación sobre el recipiente (1) y el disco (2), por medio del molde (31, 32), de una fuerza de compresión comprendida entre 600 y 5000 toneladas, durante un tiempo comprendido entre 0,1 y 10 segundos en orden a conseguir una unión molecular permanente entre las superficies enfrentadas del disco de acero inoxidable y la base del recipiente de aluminio.

2. Procedimiento, según la reivindicación 1, caracterizado porque la fabricación del recipiente de aluminio mencionado en el punto a), comprende la conformación, en torno a la superficie lisa de la base destinada a recibir el disco de acero inoxidable, de un regruesamiento de espesor adecuado para complementar el diámetro del mencionado disco de acero inoxidable.

Patentes similares o relacionadas:

Método para unir partes de metal utilizando una capa depresora del punto de fusión, del 21 de Agosto de 2019, de ALFA LAVAL CORPORATE AB: Un método de unir una primera parte de metal con una segunda parte de metal , teniendo las partes de metal una temperatura de solidus por encima de 1000 […]

Rodillo y procedimiento para la fabricación de un rodillo para la laminación en caliente o en frío de productos planos de metal, del 11 de Octubre de 2018, de Steinhoff GmbH & Cie. OHG: Procedimiento para la fabricación de un rodillo para la laminación en caliente o en frío de productos planos de metal, presentando el rodillo […]

Procedimiento para la producción de un producto de acero inoxidable unido por difusión, del 24 de Septiembre de 2018, de NISSHIN STEEL CO., LTD.: Un procedimiento de producción de un producto de acero inoxidable unido por difusión, que comprende poner en contacto directamente materiales […]

Método para unir un intercambiador de calor de placas utilizando una capa depresora del punto de fusión; intercambiador de calor correspondiente, del 25 de Octubre de 2017, de ALFA LAVAL CORPORATE AB: Un método para producir un intercambiador de calor de placas unido de forma permanente que comprende una pluralidad de placas de metal de intercambiador […]

Enlace por difusión de metales, del 8 de Marzo de 2017, de THE BOEING COMPANY: Método de fabricación de una estructura enlazada por difusión formada superplásticamente usando al menos dos láminas de aleaciones metálicas superplásticas […]

Procedimiento de realización de un intercambiador de calor que contiene un material de cambio de fase, intercambiador obtenido y utilizaciones a temperaturas elevadas, del 14 de Diciembre de 2016, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de realización de un módulo de intercambiador de calor que comprende al menos un circuito de fluido y que comprende […]

Método de producción de un artículo soldado de aleación basado en platino reforzada por dispersión con soldadura en dos etapas, del 20 de Abril de 2016, de UMICORE AG & CO. KG: Un proceso para producir un artículo soldado de material laminar de aleación basado en platino reforzado por dispersión que comprende las etapas de - proporcionar […]

Procedimiento de fabricación de un módulo con zona hueca por compresión isostática en caliente, del 10 de Junio de 2015, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de fabricación de un módulo con zona hueca por compresión isostática en caliente, que comprende: - una etapa de realización de un conjunto […]