Procedimiento para la fabricación de una unión soldada de baja distorsión.

Procedimiento para la fabricación de una unión de soldadura de baja distorsión,

especialmente entre piezas detrabajo metálicas (1, 2),caracterizado en que, as piezas de trabajo (1, 2) son una horquilla de cambio (1) y unarrastrador de horquilla (2), y en que la horquilla de cambio (1) será colocada sobre un bloque de apoyo (7) y elarrastrador de horquilla (2) será colocado sobre un bloque de apoyo (9), en cuyo caso las piezas de trabajo (1, 2)serán juntadas o bien unidas y soldadas entre sí de forma sincronizada en al menos dos sitios de unión (3, 4),distanciados localmente, en cuyo caso se pre-fijarán las piezas de trabajo (1, 2) a través de los sitios de unión (3, 4),por lo que las piezas de trabajo (1, 2) a soldar, después de ser unidas, serán sujetadas en sus posiciones mediantela fuerza de presión (10), al menos durante el proceso de soldadura, en al menos su área de unión (1.1, 2.1).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/005787.

Solicitante: Koki Technik Transmission Systems GmbH.

Inventor/es: SCHULZE, BERND.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Determinación de la configuración del haz de rayos, p. ej. con ayuda de máscaras o de focos múltiples.

- B23K26/24 B23K 26/00 […] › Soldadura por costuras.

PDF original: ES-2386702_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de una unión soldada de baja distorsión

El invento se refiere a un procedimiento conforme a los términos generales de la reivindicación 1.

Estado de la técnica

Es de sobra conocido que la soldadura consiste en un procedimiento de ensamblaje con el fin de unir dos o más materiales, fundamentalmente por medio de la aplicación de calor. En cuyo caso, el proceso de la soldadura se puede llevar a cabo con o sin materiales adicionales. En este contexto se indica entre otras la EP 1640111 A2. En este caso se presenta una técnica de soldadura por láser para la aviación. Además, se indica también la DE 19639667 C1, en la que se describe un procedimiento para soldar, además se describe también un sistema de sujeción, que sirve para fijar las piezas correspondientes durante el proceso de soldadura. Por otro lado, la DE 10248955 B3 describe también los conocidos como dispositivos de presión, cuya función es la de fijar las chapas durante el proceso de soldadura. Sin embargo, por lo general, durante un ensamblamiento térmico de este tipo, especialmente de piezas de trabajo metálicas, es posible que las piezas se deformen durante el proceso, lo que puede dificultar el mantenimiento de las medidas de construcción pre-determinadas y de las tolerancias. En este caso la magnitud de las distorsiones puede depender de varios factores, como del grado de la temperatura aplicada y las posibilidades de liberar las propias tensiones internas de las piezas de trabajo, así como también de la tensión aplicada sobre las piezas de trabajo en el dispositivo de soldadura y/o durante el proceso de soldadura.

Objetivo del invento

El presente invento tiene como objetivo presentar un procedimiento sencillo para la unión de piezas de trabajo, especialmente metálicas, mediante una soldadura, con la que se puedan minimizar las posibles distorsiones durante el proceso de soldadura.

Solución del objetivo

La consecución del objetivo conlleva el cumplimiento de la parte indicativa de la reivindicación 1.

Mediante una soldadura sincronizada en al menos dos puntos de unión, localmente distanciados entre sí, se pueden, por ejemplo, “congelar” prácticamente las posibles tensiones internas de las piezas de trabajo y hacerlas, de este modo, prácticamente inofensivas. A continuación, las distorsiones que se puedan producir durante el propio proceso de la soldadura, también pueden ser minimizadas del mismo modo de forma ventajosa. Las posibles tensiones internas en las piezas de trabajo que se van a soldar también pueden ser reducidas, de tal modo que antes de soldarlas son recocidas consiguiendo así eliminar las tensiones, lo que implica sin embargo otro paso de fabricación importante y conlleva por lo tanto gastos adicionales.

En el caso de una soldadura sincronizada de al menos dos lugares de unión distanciados localmente resulta especialmente ventajoso realizar la soldadura de forma paralela en lugares de unión opuestos, es decir que se realice al mismo tiempo una unión de soldadura por ambos lados de al menos dos piezas de trabajo a unir. Además puede ser una ventaja que las piezas de trabajo a soldar estén sujetas en sus posiciones por medio de la tensión de una fuerza de presión después de ser unidas al menos, durante el proceso de la soldadura, en las áreas de ensamblaje. Pero también puede ser útil que cada una de las piezas de trabajo a soldar esté sujeta en su posición tras el ensamblaje.

Especialmente en el caso de piezas de trabajo de alto valor y en el caso de números de fabricación relativamente elevados, como es el caso de los elementos de conexión de cajas de cambio manuales, puede resultar favorable económicamente realizar los procesos de soldadura sincronizada por medio de un procedimiento de soldadura por láser. Del mismo modo, también pueden ser posibles procedimientos de soldadura de metal con gas inerte en el conocido como procedimiento de soldadura MSG.

Los procedimientos de soldadura sincronizados pueden ser realizados de modo conveniente con la ayuda de brazos robotizados que se pueden desplazar de forma paralela, en cuyo caso también es conveniente evaluar las posibles colisiones de sus cabezales de soldadura, con el fin de que éstos no puedan colisionar con una construcción de dispositivo para la fijación de las piezas de trabajo que se van a soldar entre sí.

Finalmente, la unión de soldadura que se tiene que realizar al mismo tiempo en ambos sitios de unión puede realizarse con un cordón de soldadura o por medio de varios puntos de soldadura, en cuyo caso los últimos pueden suponer un ahorro adicional en el esfuerzo de soldadura, en forma de energía, y si fuera preciso en sustancias aditivas.

En la práctica, este procedimiento obtiene los mejores resultados con el conocido como procedimiento de soldadura por radiación. Los peores resultados se alcanzan con el conocido como procedimiento de soldadura de metal con gas inerte, debido a que con este procedimiento de soldadura se introduce demasiada energía en el interior de las piezas de trabajo.

Los sitios de unión tienen como objetivo tan solo la fijación previa de las piezas de trabajo antes de la propia soldadura, pero se encuentran dentro del cordón de soldadura posterior.

La forma o el modo con el que se realiza la siguiente soldadura no es importante para la idea del invento. Es posible realizar la soldadura completa desde un sitio de unión hasta otro sitio de unión o iniciar la soldadura completa en el espacio que hay entre dos sitios de unión hasta el siguiente sitio de unión.

Tampoco es importante en qué lado del sitio de unión se inicia la soldadura completa. La soldadura sincronizada implica en este contexto la utilización de una máquina de soldar con un mayor rendimiento y lleva de este modo a un ahorro de tiempo. Sin embargo, el concepto del presente invento abarca también que primero se pueda realizar la soldadura en un lado de la pieza de trabajo desde un sitio de unión hasta otro sitio de unión, y que a continuación, por el otro lado de la pieza de trabajo, se realicen las soldaduras en el sentido contrario o en el mismo sentido de sitio de unión a sitio de unión.

Descripción de las figuras

Otras características y ventajas del presente invento resultan de la siguiente descripción y dos ejemplos de ejecución en combinación con el dibujo, el cual muestra en

Figura 1 una representación en perspectiva de una unión de soldadura, por ambos lados, con un cordón de soldadura entre una horquilla de cambio de un engranaje de cambio y una parte de un arrastrador de horquilla y

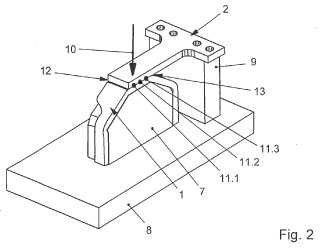

Figura 2 una representación en perspectiva simplificada de un dispositivo para soldar para la fabricación de la unión soldada conforme a la figura 1, sin embargo en este caso, en vez de estar previsto por ambos lados un cordón de soldadura está prevista una serie de soldaduras puntuales, también por ambos lados.

Las dos piezas de trabajo representadas en la figura 1 – indicadas con 1 y 2 – pertenecen a un engranaje de cambio, en cuyo caso como pieza de trabajo 1 está prevista una horquilla de cambio y como pieza de trabajo 2 un arrastrador de horquilla. Ambas piezas de trabajo 1 y 2 se tocan en un área de unión de solapamiento, formada por una traversa 1.1 de la horquilla de cambio 1 y el extremo libre 2.1 del arrastrador de horquilla 2. Los sitios de unión formados de este modo, identificados mediante las flechas 3 y 4, se han soldado con cordones de soldadura 5 y (6) sincronizados en este primer caso de ejemplo de ejecución.

El posible dispositivo de soldadura, representado de forma simplificada en la figura 2, para soldar la horquilla de cambio 1 con el arrastrador de horquilla 2 posee un bloque de recepción 7, realizado de forma correspondiente al contorno interior de la horquilla de cambio 1, el cual está fijado a su vez sobre una placa base 8.

En el caso de este dispositivo de soldadura, el arrastrador de horquilla 2 está colocado con su extremo en forma de t sobre un bloque de apoyo 9, y además puede estar fijado sobre éste por medio de tornillos. Sin embargo, se puede alcanzar una fijación entre las piezas de trabajo a soldar 1 y 2 de un modo más rápido, de tal forma que se aplica la tensión de una fuerza de presión 10, la cual está indicada en la figura 2 por medio de una flecha ancha.

En el segundo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de una unión de soldadura de baja distorsión, especialmente entre piezas de trabajo metálicas (1, 2) , caracterizado en que, as piezas de trabajo (1, 2) son una horquilla de cambio (1) y un arrastrador de horquilla (2) , y en que la horquilla de cambio (1) será colocada sobre un bloque de apoyo (7) y el arrastrador de horquilla (2) será colocado sobre un bloque de apoyo (9) , en cuyo caso las piezas de trabajo (1, 2) serán juntadas o bien unidas y soldadas entre sí de forma sincronizada en al menos dos sitios de unión (3, 4) , distanciados localmente, en cuyo caso se pre-fijarán las piezas de trabajo (1, 2) a través de los sitios de unión (3, 4) , por lo que las piezas de trabajo (1, 2) a soldar, después de ser unidas, serán sujetadas en sus posiciones mediante la fuerza de presión (10) , al menos durante el proceso de soldadura, en al menos su área de unión (1.1, 2.1) .

2. Procedimiento conforme a la reivindicación 1, caracterizado en que la soldadura sincronizada de las piezas de trabajo (1, 2) se lleva a cabo en sitios de unión (3, 4) opuestos.

3. Procedimiento conforme a la reivindicación 1 ó 2, caracterizado en que las piezas de trabajo (1, 2) a soldar serán sujetadas cada una en su posición después de estar unidas al menos durante el proceso de soldadura.

4. Procedimiento conforme a una de las anteriores reivindicaciones 1 hasta 3, caracterizado en que los procesos de soldadura sincronizada serán realizados por medio de un proceso de soldadura por láser u otros procesos de soladura por radiación, como el procedimiento de soldadura por haz de electrones.

5. Procedimiento conforme a una de las anteriores reivindicaciones 1 hasta 3, caracterizado en que los procesos de soldadura sincronizados serán realizados mediante una soldadura de metal – gas inerte (MIG) .

6. Procedimiento conforme a una de las anteriores reivindicaciones 1 hasta 3, caracterizado en que los procesos de soldadura sincronizados serán realizados mediante una soldadura por láser y/o una soldadura GMAW-Tándem.

7. Procedimiento conforme a una de las anteriores reivindicaciones, caracterizado en que los procesos de soldadura sincronizados serán realizados con la ayuda de al menos dos brazos robotizados que se mueven de forma sincronizada y que están equipados con un cabezal de soldadura.

8. Procedimiento conforme a una de las anteriores reivindicaciones, caracterizado en que dicho procedimiento se utiliza para unir elementos de cambio en engranajes de cambio.

9. Procedimiento conforme a la reivindicación 8, caracterizado en que dicho procedimiento se utiliza especialmente para unir una horquilla de cambio (1) con un arrastrador de horquilla (2) .

10. Procedimiento conforme especialmente a la reivindicación 9, caracterizado en que la unión por soldadura, generada de forma sincronizada en ambos sitios de unión (3, 4) , se realiza por medio de un cordón de soldadura (5, 6) o por medio de soldaduras puntuales (11) .

11. Procedimiento conforme a la reivindicación 10, caracterizado en que después del proceso de soldadura, la unión de soldadura generada es recocida libre de tensiones con el fin de alcanzar una reducción adicional de posibles tensiones en la unión de soldadura.

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

La lista de referencias citada por el solicitante lo es solamente para utilidad del lector, no formando parte de los documentos de patente europeos. Aún cuando las referencias han sido cuidadosamente recopiladas, no pueden 5 excluirse errores u omisiones y la OEP rechaza toda responsabilidad a este respecto.

Documentos de patente citados en la descripción

• EP 1640111 A2 [0003] • DE 10248955 B3 [0003]

• DE 19639667 C1 [0003]

Patentes similares o relacionadas:

Dispositivo de ensamblaje y procedimiento de ensamblaje, del 12 de Febrero de 2020, de VOLKSWAGEN AKTIENGESELLSCHAFT: Dispositivo de ensamblaje para el ensamblaje láser de por lo menos dos piezas (B1, B2), que presenta: un primer generador de radiación láser con una configuración de […]

Método para ensamblar dos componentes en el área de una zona de ensamblaje mediante al menos un rayo láser, y método para producir una costura de ensamblaje continua, del 4 de Diciembre de 2019, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Método para ensamblar dos componentes en el área de una zona de ensamblaje, que define las superficies libres que han de ser unidas de los dos componentes, […]

Procedimiento de ensamblaje por soldadura de una chapa de aluminio que tiene una abertura con una chapa de acero, del 6 de Junio de 2018, de PSA Automobiles SA: Procedimiento de ensamblaje de chapas de materiales diferentes, que comprende al menos una etapa de superposición de las chapas y una etapa de soldadura, presentando […]

Procedimiento y dispositivo para soldar estructuras de asiento así como asiento, del 22 de Marzo de 2017, de KUKA Industries GmbH: Procedimiento para la soldadura de estructuras de asiento de asientos , especialmente asientos de automóviles, soldándose una chapa de cubrición en forma de […]

Dispositivo para la unión de dos partes de pieza de trabajo con zonas de diferentes propiedades mediante una soldadura de irradiación láser y un homogeneizador, del 18 de Enero de 2017, de JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH: Dispositivo para la unión de dos partes de pieza de trabajo en una pieza de trabajo mediante soldadura de irradiación, por cordones […]

Método de soldadura de una primera y una segunda pieza de trabajo metálica con pulverización en frío de una capa del material de modificación de la soldadura a una de las superficies, del 21 de Septiembre de 2016, de THE WELDING INSTITUTE: Un método de soldadura de unas primera y segunda piezas de trabajo metálicas delgadas , caracterizadas porque cada una de las primera y segunda piezas de trabajo […]

Procedimiento para procesar un sustrato que tiene dos capas superpuestas usando láser focalizado dentro del sustrato para soldar las capas, del 3 de Agosto de 2016, de Corelase OY (100.0%): Un procedimiento para procesar un sustrato modificando estructuralmente al menos parte de una zona de interfase definida por al menos dos capas superpuestas (28A, […]

Pistola de soldadura láser accionable manualmente, del 27 de Julio de 2016, de IPG Photonics Corporation: Una pistola de soldadura láser accionable manualmente para unir dos o más piezas de metal superpuestas, que comprende: una columna de soporte alargada […]