Procedimiento de fabricación de un tubo orientado radialmente.

Procedimiento de fabricación de tubería radialmente orientada queconsta de una serie de etapas,

como inserción de una preforma enun molde, fijación de la preforma, circulación de agua calientepor el interior y exterior de la preforma, inyección de agua a presión por el interior de la preforma, expulsando el agua exteriora la preforma por medio de unos microporos con los que cuenta elmolde conectados a unos canales de desagüe del agua caliente, elposterior enfriamiento se realiza mediante agua que circula poruna camisa de enfriamiento durante unos 10 minutos, retirada delagua interior por medio de aire a presión, abrir el molde, cortarlos extremos, abocardar y refrentar el extremo abocardado y biselar el otro extremo, destacando el hecho de expandir el molde mediante agua a presión, mientras que el enfriamiento se realiza mediante aire a presión, y realizando una abocardado final que le dota de una estabilidad dimensional con el tiempo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2007/070093.

Solicitante: URALITA SISTEMAS DE TUBERIAS, S.A..

Nacionalidad solicitante: España.

Inventor/es: GONZALEZ GOMEZ, CONSTANTINO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C57/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 57/00 Conformación de extremos de tubos, p. ej. formación de rebordes, ensanches o cierres; Aparatos a este efecto. › utilizando una diferencia de presión.

PDF original: ES-2412383_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un tubo orientado radialmente

OBJETO DE LA INVENCIÓN

Es objeto de la presente invención un procedimiento de fabricación de un tubo orientado radialmente, así como el tubo obtenido, obtenido a partir de una preforma tubular tratada de acuerdo al procedimiento objeto de la invención.

Caracteriza al presente procedimiento la especial configuración y diseño de los medios empleados en orientar radialmente una preforma, entre los que cabe destacar los medios de evacuación de los fluidos empleados en precalentar la preforma, así como el empleo de una camisa para enfriar la preforma una vez orientada radialmente. A su vez durante este proceso se realiza también la preforma de la semicopa que consiste en un preabocardado, presentando esta zona del tubo un mayor diámetro que el resto del tubo.

También caracteriza a la presente invención el hecho de emplear agua a presión en la preforma una vez calentada, lo que produce la deformación radial de la preforma adoptando la forma del molde.

Por lo tanto, la presente invención se circunscribe dentro del ámbito de fabricación de tuberías plásticas y manera particular de entre aquellas orientadas radialmente.

ANTECEDENTES DE LA INVENCIÓN

Hasta el momento se conocen procedimientos de fabricación de tubos plásticos orientados radialmente como el descrito en la patente ES 2179345, sin embargo el procedimiento descrito en dicho documento no está exento de dificultades.

Por un lado, tras haber calentado la preforma mediante agua que discurre tanto internamente como externamente a la preforma, ahora en vez de inyectar aire a presión por el interior de la preforma para orientarla radialmente se emplea agua a presión que es mucho más fácil en su manejo, facilitando la ejecución del proceso, no debiendo hacer intervenir un fluido diferente del utilizado hasta el momento.

Por otro lado, en vez de realizar el enfriado del exterior del tubo una vez adoptada la forma final solamente mediante agua, que circule entre la camisa y el molde, ahora para realizar el enfriado se emplea además de agua, aire a presión en el interior del tubo, para que éste conserve su forma hasta alcanzar una temperatura que le permita conservar la forma deseada. El agua fría se hace circular por una camisa exterior al molde y diferente de los canales de evacuación o desagüe del agua caliente empleada para dar forma, consiguiendo con esta variación una mejora en cuanto a los consumos energéticos.

También en dicho proceso una vez cortado no se lleva a cabo acción alguna de remate, lo que es origen de cambios dimensionales del tubo obtenido, por lo que ahora se procede a realizar al menos un abocardado en uno de los extremos del tubo para que con el tiempo se mantengan sus características estructurales.

Finalmente se ha observado que los medios de fijación extremos de la preforma y su posterior liberación, estaban diseñados de manera que no facilitaban el desmoldeo, por lo que ahora la parte o subconjunto de fijación de los extremos de la preforma se busca ser mejorada con objeto de facilitar el desmoldeo.

Por lo tanto, es objeto de la presente invención llevar a cabo una serie de cambios en el procedimiento de fabricación de tuberías radialmente orientadas, de manera que se facilite el proceso de fabricación, se mejoren las propiedades finales del producto obtenido, mantenga con el tiempo sus características estructurales y facilite el desmoldeo final del producto una vez fabricado.

DESCRIPCIÓN DE LA INVENCIÓN

El objeto de la invención básicamente consiste en un procedimiento mejorado de fabricación de tubos plásticos orientados radialmente, donde los tubos obtenidos se utilizan en la distribución de agua potable preferentemente sin limitar a otras posibles aplicaciones.

El procedimiento de fabricación objeto de la invención se define en la reivindicación 1.

Las reivindicaciones independientes definen realizaciones adicionales.

La fijación de la preforma en los extremos del molde se realiza mediante unas muescas metálicas ranuradas o manguitos fileteados alojados en unas abrazaderas metálicas. El manguito fileteado está unido a una parte deslizante respecto de la abrazadera metálica lo que permite del desmoldeo del conjunto, para ello tanto la abrazadera metálica como la parte accionada presentan unos entrantes y salientes respectivamente con una forma particular que favorece el desmoldeo.

La evacuación del agua caliente empleada previamente ala expansión radial de la preforma se realiza a través de unos microporos conectados con unos canales de desagüe o de evacuación de disposición externa al molde. Los microporos están dispuestos conformando varias hileras alineadas de manera que los microporos de una misma hilera quedan agrupados bajo una mismo canal de desagüe o de evacuación.

El enfriamiento del tubo una vez expandido radialmente se realiza a través de una camisa externa con la que cuenta el molde, que cuenta con unas conexiones de entrada y salida a través de la cual entra y sale el agua de enfriamiento. Adicionalmente al empleo de agua en circulación para realizar el enfriamiento, en el interior del tubo se emplea aire a presión de manera que se asegure conservar la forma final deseada del tubo.

EXPLICACIÓN DE LAS FIGURAS

Para complementar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de sus características, se acompaña a la presente memoria descriptiva, de un juego de planos en cuyas figuras, de forma ilustrativa y no limitativa, se representan los detalles más significativos de la invención.

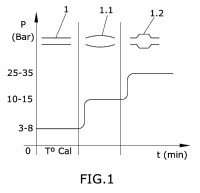

La figura 1 muestra una representación simplificada del procedimiento de fabricación que tiene lugar, donde se muestran las temperaturas y presiones de servicio de cada etapa así como la forma que adopta la preforma en cada una de las etapas.

La figura 2 muestra el molde empleado en la fabricación estando parcialmente seccionado, así como los medios de cierre y sujeción de los extremos de la preforma.

La figura 3, muestra en detalle el subconjunto de fijación de los extremos de la preforma, donde se pueden apreciar las características constructivas que presentan los diferentes elementos.

REALIZACIÓN PREFERENTE DE LA INVENCIÓN

A la vista de las figuras se describe seguidamente un modo de realización preferente de la invención propuesta En la figura 1 puede observarse cómo la preforma 1 pasa por una primera etapa de fijación a un molde y calentamiento, donde básicamente mantiene su forma estructural, a continuación la aplicación de una presión interior mediante agua a presión la preforma (1) adopta una forma expandida (1.1) , adoptando una sección tubular con generatrices de forma convexa y un radio máximo que corresponde a su zona central. Esta expansión tiene lugar cuando se alcanza una presión comprendida entre 10 a 15 bares. Finalmente en un siguiente estadio cuando se alcana una presión de 25 bares se inicia la adaptación de la preforma (1) en expansión hacia su forma final, realizando todo el proceso completo en unos pocos minutos.

En la figura 2, observamos que el molde (3) tiene asociado en uno de sus extremos un subconjunto de fijación (2) de los extremos de la preforma.

Además por otro lado, exteriormente al molde (3) hay una camisa de enfriamiento (5) que recubre todo el interior del molde y por la que puede circular agua. Para ello la camisa de enfriamiento (5) cuenta con unas conexiones de entrada y de salida (5.1) .

Exteriormente al molde (3) y dispuestas de manera interior a la camisa de enfriamiento (5) hay unos canales de desagüe o de evacuación (7) , que evacuan el agua caliente expulsada a través de los microporos (6) durante el proceso de expansión radial. Los microporos están dispuestos formando hileras, de modo que cada hilera de microporos (6) queda conectada con el interior de un canal de desagüe o de evacuación (7) , que expulsa el agua caliente a través de una conexión (7.1) .

La conexión entre el molde (3) y los extremos de fijación (2) de la preforma se realiza por medio de unas pinzas de cierre (4) de sección transversal interna troncocónica.

Los microporos (6) permiten la retirada del agua una vez aplicada agua a presión en el interior de la preforma, pare ello dichos microporos presentan un diámetro de aproximadamente 1 mm y están espaciados unos de otros 50 mm, formando una cruz, así distribuidos de forma regular a través de toda la superficie salvo en los extremos de fijación de la preforma.

Por el interior de la camisa de enfriamiento (5) comprendida entre ambos medios de fijación extremos (2) de la preforma... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de tubería radialmente orientada caracterizada porque consta de las siguientes etapas:

- Inserción de la preforma (1) en un molde que tiene un diámetro igual al diámetro que la preforma (1) ha de alcanzar después de su deformación radial tras ser calentado, dos diámetros diferentes existentes en el interior de la preforma, el del tubo y el del preabocardado, el molde (3) teniendo una camisa externa por donde se puede hacer circular agua;

- Se fijan los extremos (2) de la preforma mediante unas muescas metálicas ranuradas en las que se alojan unas abrazaderas;

- Se hace circular agua por el interior del molde (3) a una temperatura entre 90º y 100ºC y se hace circular entre 6 minutos y una hora;

- Circulación de agua también por el interior de la preforma (1) durante el mismo periodo de tiempo;

- Cierre del agua de circulación por el interior de la preforma (1) ;

- Inyección de agua a presión en el interior de la preforma (1) a una presión comprendida entre 10 y 30 bares, lo que provoca la salida del agua exterior a la preforma (1) a través de unos microporos (6) del molde (3) hacia unos canales (7) de desagüe o de recogida del agua expulsada a través de los microporos (6) ;

- Simultáneamente con la inyección de agua a presión se produce la expansión radial de la preforma (1) y la orientación axial simultánea de las moléculas poliméricas de plástico iniciándose la expansión cuando se alcanza una presión comprendida entre 10 y 15 bares.

- Cuando se alcanza una presión de 25 bares se inicia la adaptación de la preforma (1) en expansión hacia su forma final, realizando todo el proceso conjunto en unos pocos segundos;

- Inyección de aire por el interior del tubo para que no pierda sus dimensiones hasta que por efecto del enfriamiento se consiga una rigidez suficiente;

- Enfriamiento exterior del tubo mediante la circulación de agua por una camisa (5) de refrigeración exterior al molde (3) durante unos 10 minutos, por lo que la cara exterior del tubo alcanza la misma temperatura que la del agua circulando por la camisa, mientras que la cara interior del tubo desciende por debajo de 70ºC temperatura suficiente como para una posterior manipulación, donde a su vez se deja salir una pequeña cantidad del agua interior a la forma que se va sustituyendo por aire para acelerar el posterior proceso de vaciado;

- Retirada del agua interior de la preforma (1) mediante aire a presión de 10 bares;

- Despresurización del tubo;

- Apertura del molde (3) ;

- Corte de los extremos del tubo;

- Abocardado de un extremo del tubo;

- Refrentado de la zona de abocardado, es decir, se procede al corte del tramo extremo que no presenta una disposición recta, realizando un corte a 90º con relación al eje del tubo;

- Biselado del otro extremo.

2. Procedimiento de fabricación de tubería radialmente orientada según la reivindicación 1 caracterizada porque los 40 microporos (6) de expulsión del agua realizados en la perfireria del molde (3) están alineados, espaciados y repartidos regularmente a través de toda la superficie excepto en los extremos (2) de fijación de la preforma (1) ,

quedando agrupados en forma de hileras y agrupados cada una de las hileras bajo un canal de desagüe o de evacuación.

3. Procedimiento de fabricación de tubería radialmente orientada según la reivindicación 1 caracterizada porque el enfriamiento del tubo se realiza por agua una temperatura de unos 12ºC, durante un tiempo de unos 10 minutos con lo que la superficie externa (1.4) del tubo es la misma la temperatura del aire de circulación, mientras que la temperatura de la superficie interna (1.3) del tubo desciende por debajo de 70º, suficiente para alcanzar la rigidez adecuada para su posterior manipulación, sin que se pliegue.

4. Procedimiento de fabricación de tubería radialmente orientada según la reivindicación 1 caracterizada porque los medios de fijación extremos (2) de la preforma (1) cuentan con una abrazadera metálica (2.1) en cuya cara interior

hay realizadas unas ranuras biseladas curvadas (2.2) en las que encajan unos salientes complementarios (2.4) que hay sobre la pieza o parte accionada (2.3) teniendo en su interior un fileteado de sujeción o amarre del extremo de la preforma (1) , estando conectada con la pieza de sujeción (2.5) .

Patentes similares o relacionadas:

PROCEDIMIENTO PARA LA FABRICACION CONTINUA DE UN TUBO COMPUESTO CON UN MANGUITO DE TUBO Y DISPOSITIVO PARA LA REALIZACION DEL PROCEDIMIENTO., del 1 de Noviembre de 2003, de HEGLER, RALPH-PETER, DR.-ING.: Procedimiento para la fabricación continua de un tubo compuesto , con un manguito de tubo , que consta de un tubo interior liso (39) y un tubo exterior […]

UN METODO PARA FABRICAR UNA TUBERIA DE MATERIAL TERMOPLASTICO., del , de FORSHEDA AB: EN UN METODO PARA LA FABRICACION DE UN TUBO TERMOPLASTICO , SE COLOCA EN UNA CAMARA CILINDRICA UNA PIEZA BRUTA EN FORMA DE TUBO CUYO GROSOR DE LA […]

CABEZAL OPERADOR DE FLUIDO PRESURIZADO PARA LA FORMACION DE COPAS PERMANENTES EN TRAMOS FINALES DE TUBOS PLASTICOS, PARA USAR EN MAQUINAS AUTOMATICAS FORMADORAS DE COPAS., del 16 de Agosto de 1999, de SICA S.P.A.: LA INVENCION SE REFIERE A UN CABEZAL PORTAPIEZAS PARA LA FORMACION DE ENSANCHES PERMANENTES EN LAS PORCIONES FINALES DE TUBOS DE PLASTICO , […]

MAQUINA PARA FORMAR LOS EXTREMOS CON FORMA DE COPA DE TUBOS MOLDEADOS TERMICAMENTE., del 16 de Junio de 1999, de SICA S.P.A.: SE TRATA DE UNA MAQUINA PARA REALIZAR EN FORMA DE VASO EXTREMOS DE TUBOS MODELADOS TERMICAMENTE, QUE COMPRENDE UN TORNILLO DE BANCO PARA EL BLOQUEO DE […]

TUBOS CON CONEXIONES INTEGRADAS., del 16 de Noviembre de 1994, de VINIDEX TUBEMAKERS PTY. LTD. UPONOR N.V.: UNA TUBERIA DE PLASTICO, CIRCUNFERENCIAL O BIAXIALMENTE ORIENTADA, COMPRENDIENDO UN CUERPO CON UN MANGUITO ADAPTADOR INTEGRAL EN UN EXTREMO DE LA MISMA. EL MANGUITO ADAPTADOR […]

APARATO Y MÉTODO PARA MODELADO Y REFRIGERACIÓN DE MANGUITOS EN TUBERÍAS DE MATERIAL TERMOPLÁSTICO, del 25 de Enero de 2012, de SICA S.P.A.: Máquina acampanadora para modelar campanas en extremidades de tubos de material termoplástico, que comprende: - una cámara de modelado […]