Procedimiento de fabricación de un tubo de material compuesto de gran rigidez, y tubo obtenido.

Procedimiento de fabricación de un tubo de gran rigidez, caracterizado porque comprende las etapas siguientes:

- realizar un primer tubo (10) interior de un primer material,

- disponer unos refuerzos (12) sobre este primer tubo, repartidos de forma regular, estando estos refuerzosrealizados en material compuesto a base de fibras de carbono por pultrusión y recortadas,

- realizar por lo menos un segundo tubo (14) en un segundo material, dispuesto alrededor de estos refuerzos,

- estando por lo menos uno de los primer o segundo tubos realizado por enrollamiento filamentario.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/050412.

Solicitante: EPSILON COMPOSITE SARL.

Nacionalidad solicitante: Francia.

Dirección: 5, ROUTE DE HOURTIN 33340 GAILLAN FRANCIA.

Inventor/es: PORTOLES,JOSÉ.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41F13/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › B41F 13/00 Partes constitutivas comunes a las máquinas o prensas rotativas. › Cilindros.

- F16L9/14 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 9/00 Tubos rígidos. › Tubos de materiales compuestos, es decir, de materiales no completamente cubiertos en uno de los grupos precedentes (F16L 9/16 - F16L 9/22 tienen prioridad).

- F16L9/18 F16L 9/00 […] › Tubos de doble pared; Tubos de canales múltiples o montajes de tubos.

PDF original: ES-2447770_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un tubo de material compuesto de gran rigidez, y tubo obtenido.

La presente invención se refiere a un procedimiento de fabricación de un tubo de material compuesto de gran rigidez del cual por lo menos una parte se fabrica mediante enrollamiento filamentario así como el tubo de material compuesto obtenido, en particular para la fabricación de cilindros soportes de manguito en el campo de la impresión. Las industrias de transformación del papel y/o del plástico, de la impresión comercial de periódicos y/o de embalajes así como el enriquecimiento textil requieren una mejora de la productividad, y por consiguiente, un aumento en los tamaños de las máquinas y de sus velocidades de trabajo.

Dichas máquinas comprenden en particular un chasis y unos cilindros que se utilizan para arrastrar o guiar la bobina de materia a transformar pero también para participar en esta transformación recubriendo, exprimiendo, laminando o imprimiendo dicha materia.

Estos cilindros están fabricados en acero o en aluminio pero con estos materiales, se alcanza el límite masa/inercia/rigidez necesaria para la mejora de la producción al mismo tiempo que se conserva la calidad de la transformación.

El hecho de recurrir a la fibra de carbono, similar al descrito en el documento US no 3.295.558, ha permitido responder en parte a dichas restricciones de velocidad y de anchura.

Del este modo, en impresión flexográfica, la velocidad ha pasado de 150 a 250 m/min y la anchura ha pasado de 900 a 1200 mm.

Con respeto a las rotativas para la impresión de periódicos, trabajan sobre 6 páginas de anchura es decir 2000 mm de anchura y a una velocidad de 15 m/s.

Por el contrario, la fabricación de los cilindros a base de fibras de carbono utiliza únicamente y para todas las capas,

los procedimientos denominados por enrollamiento filamentario que necesitan varias etapas. Los costes son elevados y las fabricaciones generalmente son por unidad, lo cual genera unos plazos de fabricación incompatibles con las necesidades de los usuarios de las máquinas de cilindros. El ejemplo seleccionado para la descripción de una forma de realización particular según la invención es la fabricación de un cilindro de material compuesto aplicable en particular a la industria de la transformación del papel, más particularmente a la impresión de un embalaje, sin que dicho ejemplo pueda por ello ser considerado como limitativo.

Dichos cilindros están previstos para recibir unos manguitos de impresión. En este campo, las deformaciones del soporte de clichés causan rápidamente defectos no aceptables y sobre todo, la velocidad de trabajo tan importante de las máquinas, provoca rápidamente unas pérdidas importantes de materia.

En el campo de la impresión, en particular en flexografía, están previstos unos cilindros, uno por color, que soportan uno o varios clichés. Estos clichés reciben una cantidad de tinta muy precisa en contacto con un cilindro tintador, tinta que se deposita sobre el soporte de papel, cartón o película de polímero por contacto. El cliché generalmente se aplica sobre un manguito que se puede realizar asimismo en un material compuesto.

Este contacto, también denominado toque, es por lo tanto extremadamente preciso y depende de varios parámetros relacionados con el cliché y el maguito. De forma imperativa, dicho toque debe ser idéntico en todos los puntos de la línea de contacto, lo cual obliga a mantener las eventuales deformaciones por debajo de una tolerancia determinada y muy débil.

El manguito está montado sobre un cilindro soporte que forma parte de la máquina y que está sometido a los medios de arrastre. Dichos cilindros generalmente son huecos y están realizados en acero puesto que es necesario limitar las deformaciones, en particular las deformaciones bajo carga y los defectos de redondez que se trasladarían íntegramente sobre el manguito y que resultarían perjudiciales para la calidad de la impresión.

Estos defectos se amplifican con la velocidad de rotación elevada de estos cilindros.

Asimismo, en el caso de la impresión, la anchura, al aumentar, provoca también el aumento de la flecha.

Además, estos cilindros en acero tienen un peso elevado y generalmente necesitan unos medios de elevación para su colocación.

En el caso de anchuras pequeñas, las deformaciones están provocadas en particular por la el defecto de redondez del cilindro bajo los efectos de la presión de contacto.

Ante estos problemas, la presente invención propone un procedimiento de fabricación de un tubo de material compuesto de gran rigidez que evita los inconvenientes de la técnica anterior, del cual una parte se realiza por enrollamiento.

Otras ventajas del tubo obtenido según el procedimiento aparecerán en las formas de realización consideradas.

Con este fin, el procedimiento de fabricación de un tubo de gran rigidez según la invención se caracteriza porque comprende las etapas siguientes:

- realizar un primer tubo interior de un primer material,

- colocar unos refuerzos sobre este tubo, repartidos de forma regular, estando estos refuerzos realizados en material compuesto, y

- realizar por lo menos un segundo tubo, en un segundo material, posicionado sobre los refuerzos repartidos sobre el primer tubo, de modo que se mantengan estos refuerzos entre el primer y el segundo tubo.

Según un perfeccionamiento, se introduce resina o una mezcla de resinas entre los dos tubos en particular para embeber los refuerzos y llenar los intersticios.

Con el fin de obtener los resultados que se indicarán a continuación, los refuerzos se realizan en un material compuesto a base de fibras de carbono de un módulo muy alto, obtenido por pultrusión.

Preferentemente, los refuerzos se obtienen a partir de unos perfiles planos realizados a partir de fibras de carbono 25 con un módulo muy elevado fabricadas por pultrusión y recortados para asegurar un posicionamiento sobre el primer tubo.

Los refuerzos se pueden realizar también con forma adaptada en función del diámetro exterior del primer tubo y del diámetro interior del segundo tubo. La invención cubre también el tubo compuesto obtenido.

El procedimiento según la presente invención se describe ahora con más detalle haciendo referencia a los dibujos esquemáticos que representan:

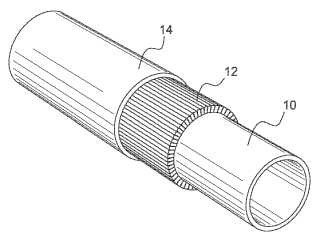

-las figuras 1 A y 1B, dos vistas en perspectiva y en corte, de una primera forma de realización de un tubo 35 según la invención, y

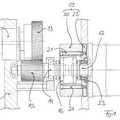

- la figura 2, una vista de una segunda forma de realización con unos refuerzos conformados.

En la figura 1, se ha representado el resultado de la realización del procedimiento según la presente invención. 40 Este procedimiento consiste en realizar un tubo compuesto con un alma soporte de gran rigidez.

Este procedimiento se describe en la reivindicación 1.

Según una primera forma de realización, los dos primer y segundo tubos se realizan en un mismo material, también a base de fibras de carbono.

Por lo menos uno de estos tubos está fabricado por enrollamiento filamentario, estando el otro realizado por pultrusión o cualquier otro medio y eventualmente disponible en el comercio.

En la primera forma de realización, los refuerzos se recortan a partir de perfiles planos de material compuesto a base de fibras de carbono, estando el grosor y la anchura de estos refuerzos adaptados al espacio libre entre los dos tubos coaxiales fabricados por enrollamiento,

El montaje se obtiene por interposición de estos refuerzos 12 entre los dos primer y segundo tubos (10, 14) .

En el caso en el que el primer tubo está fabricado por enrollamiento, los refuerzos se reparten sobre este primer tubo y se unen al mismo mediante cualquier medio adaptado, en particular la resina residual del primer enrollamiento. El segundo tubo prefabricado se encaja entonces sobre los refuerzos, para obtener por lo menos una primera sucesión 60 coaxial.

Si el primer tubo es prefabricado, entonces los refuerzos se reparten sobre este primer tubo y después el segundo tubo se realiza por enrollamiento filamentario que asegura simultáneamente la inmovilización de los refuerzos y la constitución del segundo tubo.

La tercera solución consiste en realizar los dos primer y segundo tubos por enrollamiento filamentario. En este caso, se realiza el primer tubo por enrollamiento, se colocan los refuerzos y se realiza el segundo tubo sobre los refuerzos.

La disposición de estos refuerzos, sea cual sea el procedimiento considerado de fabricación de los tubos, es necesariamente simétrica pero puede variar en función... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de un tubo de gran rigidez, caracterizado porque comprende las etapas siguientes.

5. realizar un primer tubo (10) interior de un primer material,

- disponer unos refuerzos (12) sobre este primer tubo, repartidos de forma regular, estando estos refuerzos realizados en material compuesto a base de fibras de carbono por pultrusión y recortadas,

- realizar por lo menos un segundo tubo (14) en un segundo material, dispuesto alrededor de estos refuerzos,

-estando por lo menos uno de los primer o segundo tubos realizado por enrollamiento filamentario.

2. Procedimiento de fabricación de un tubo de gran rigidez según la reivindicación 1, caracterizado porque el primer 15 y/o el segundo tubo están realizados por enrollamiento filamentario durante la fabricación del tubo.

3. Procedimiento de fabricación de un tubo de gran rigidez según la reivindicación 1, caracterizado porque el primer y/o el segundo tubo están pre-fabricados y realizados por enrollamiento filamentario.

4. Procedimiento de fabricación de un tubo de gran rigidez según la reivindicación 1, 2 o 3 caracterizado porque se introduce resina o una mezcla de resinas entre los dos tubos (10, 14) para embeber los refuerzos, llenar los intersticios, y asegurar asimismo una unión de los dos tubos en rotación.

5. Procedimiento de fabricación de un tubo de gran rigidez según cualquiera de las reivindicaciones anteriores,

caracterizado porque se utiliza para por lo menos uno de los tubos y para los refuerzos, un material compuesto a base de fibras de carbono con un módulo muy elevado, obtenido por pultrusión.

6. Procedimiento de fabricación de un tubo de gran rigidez según cualquiera de las reivindicaciones anteriores,

caracterizado porque los refuerzos se obtienen a partir de perfiles planos realizados a partir de fibras de carbono con 30 un módulo muy elevado realizados por pultrusión y recortados.

7. Procedimiento de fabricación de un tubo de gran rigidez según cualquiera de las reivindicaciones anteriores, caracterizado porque los refuerzos están realizados con forma, para fabricar unos sectores.

8. Procedimiento de fabricación de un tubo de gran rigidez según cualquiera de las reivindicaciones anteriores, caracterizado porque el primer y el segundo material son de la misma naturaleza.

Patentes similares o relacionadas:

Camisa adaptadora para máquina de impresión flexográfica, del 27 de Mayo de 2020, de Rossini Spain Printing Rollers SAU: Camisa adaptadora para máquinas de impresión flexográfica configurada para el montaje de una camisa de impresión sobre la misma; presentando dicha camisa adaptadora […]

Rodillo de impresión/manguito anti-rebote, del 3 de Julio de 2019, de TRESU A/S: Un rodillo de impresión con un manguito para una máquina de impresión , que incluye un eje rotatorio y longitudinal, en el que el rodillo […]

ESTACIÓN DE SERVICIO AUTOMATIZADA PARA LA APLICACIÓN O RETIRADA DE PLANCHAS DE IMPRESIÓN SOBRE CAMISAS DE IMPRESIÓN, del 16 de Enero de 2019, de COMEXI GROUP INDUSTRIES, SAU: 1. Estación de servicio automatizada para la aplicación o retirada de planchas de impresión sobre camisas de impresión que incluye: - una estación de servicio […]

Cilindro rotativo, del 2 de Enero de 2019, de INOMETA GmbH: Cilindro rotativo, en particular cilindro de máquina de imprimir, con

- un cuerpo externo,

- un cuerpo interno, que está […]

Cilindro rotativo, del 2 de Enero de 2019, de INOMETA GmbH: Cilindro rotativo, en particular cilindro de máquina de imprimir, con

- un cuerpo externo,

- un cuerpo interno, que está […]

Manguito para montaje en un cilindro de una máquina de impresión, del 8 de Junio de 2016, de EURO-COMPOSITES S.A.: Manguito para montaje sobre un cilindro de una máquina de impresión según el principio de la técnica "Sleeve", con una primera capa y una segunda capa […]

Sistema y método para orientar escamas o laminillas magnéticas contenidas en un vehículo de tinta o barniz aplicado sobre un sustrato en forma de lámina o en forma de banda, del 8 de Abril de 2015, de KBA-NOTASYS SA: Sistema para orientar escamas magnéticas contenidas en un vehículo de tinta o barniz aplicado sobre un sustrato en forma de lámina o en forma de banda, […]

Procedimiento para la reparación de un rodillo, del 3 de Diciembre de 2014, de FELIX BOTTCHER GMBH & CO. KG: Procedimiento para la reparación de un rodillo con un cuerpo base de rodillo de material plástico o de un material compuesto de material plástico, colocándose […]

Unidad de impresión, del 22 de Enero de 2014, de manroland web systems GmbH: Unidad de impresión de una máquina de impresión, especialmente una máquina de impresión de bobinasconfigurada como máquina de impresión de ilustraciones, […]

Unidad de impresión, del 22 de Enero de 2014, de manroland web systems GmbH: Unidad de impresión de una máquina de impresión, especialmente una máquina de impresión de bobinasconfigurada como máquina de impresión de ilustraciones, […]