Procedimiento para la fabricación técnica por fundición de una pala para una turbina de gas así como útil para la fabricación de un núcleo de fundición para la fabricación técnica por fundición de la pala.

Procedimiento para la fabricación técnica por fundición de una pala (10) para una turbina de gas,

cuya pala (10)presenta un canto delantero (11) y un canto trasero (12), así como en el interior un espacio interior (16) delimitadopor superficies interiores (19, 20) para la circulación de aire de refrigeración, en el que el espacio interior (16) estádividido por al menos una nervadura (29), que se extiende entre las superficies interiores (19, 20), en variosespacios parciales, y en el que en la zona del canto trasero (12) para la mejora de la transmisión de calor entre lapared (15) de la pala y el aire de refrigeración están dispuestos distribuidos una pluralidad de medios (18) formadosintegralmente en la pared (15) para la mejora de la refrigeración, los cuales penetran partiendo desde la superficiesinteriores (19, 20) en el espacio interior (16), y en el que en una primera etapa, se prepara un molde de núcleo (23)para la formación de un núcleo de fundición (21) que mantiene libre el espacio interior (16) de las palas (10), porqueen una segunda etapa se fabrica por medio del molde de núcleo (23) el núcleo de fundición (21), porque en unatercera etapa se desmolda el núcleo de fundición (21) fuera del molde de núcleo (23) y porque en una cuarta etapase funde la pala (10) por medio del núcleo de fundición (21), caracterizado porque el molde de núcleo (23) preparado en la primera etapa comprende dos semi-moldes (23a, 23b), que presentan un elemento de segmento (30) para laconfiguración de la al menos una nervadura (29) de la pala y porque los dos semi-moldes (23a, 23b) son separadosdurante el desmoldeo en una primera dirección, en la que se extiende el al menos un elemento de nervadura (30),estando dispuesto en los semi-moles (23a, 23b) en la zona de los cantos traseros al menos un inserto de moldeo(27, 28) previsto para la configuración de los medios (18) con elementos de moldeo (26), que sirven para laconfiguración de escotaduras (22) para la configuración de los medios (18) en la pala (10), y porque en la terceraetapa después de la separación de los semi-moldes (23a, 23b) en la primera dirección, el al menos un inserto demoldeo (27, 28) es extraído fuera del núcleo de fundición (21) formado en una segunda dirección que se desvía dela primera dirección, en la que los medios (18) penetran en el espacio interior (16).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/056150.

Solicitante: ALSTOM TECHNOLOGY LTD.

Nacionalidad solicitante: Suiza.

Dirección: BROWN BOVERI STRASSE 7 5400 BADEN SUIZA.

Inventor/es: MCFEAT,Jose Anguisola, WARDLE,Brian Kenneth, KRÜCKELS,JÖRG, DÜCKERSHOFF,ROLAND.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22C7/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › B22C 7/00 Modelos; Su fabricación si no está prevista en otras clases. › Cajas de machos.

- B22C9/10 B22C […] › B22C 9/00 Moldes o machos (únicamente adaptados a procedimientos particulares de colada B22D ); Procedimientos de moldeo (que implican el empleo de máquinas de moldeo particulares, veánse los grupos apropiados para estas máquinas). › Machos; Fabricación o colocación de los machos.

- F01D5/18 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01D MAQUINAS O MOTORES DE DESPLAZAMIENTO NO POSITIVO, p. ej., TURBINAS DE VAPOR (motores de combustión F02; máquinas o motores de líquidos F03, F04; bombas de desplazamiento no positivo F04D). › F01D 5/00 Alabes; Organos de soporte de álabes (alojamiento de los inyectores F01D 9/02 ); Calentamiento, aislamiento térmico, refrigeración, o dispositivos antivibración en los álabes o en los órganos soporte. › Alabes huecos; Dispositivos de calentamiento, aislamiento térmico o enfriamiento de los álabes.

PDF original: ES-2427616_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación técnica por fundición de una pala para una turbina de gas así como útil para la fabricación de un núcleo de fundición para la fabricación técnica por fundición de la pala

Campo técnico

La presente invención se relaciona con el campo de la técnica de turbinas de gas. Se refiere a un procedimiento para la fabricación técnica por fundición de una pala para una turbina de gas así como a un útil para la fabricación de un núcleo de fundición para la fabricación técnica por fundición de la pala.

Estado de la técnica

Las palas de turbinas de gas, que están fijadas o bien como palas de rodadura sobre el rotor o como palas de guía en la carcasa que rodea el motor, son impulsadas por el gas caliente que procede de la cámara de combustión y están expuestas en este caso a cargas térmicas. Alrededor de estas palas circulan, en el transcurso de la mejora del rendimiento térmico, temperaturas cada vez más elevadas en la entrada de las turbinas. Por lo tanto, no hay que eludir que estas palas deben ser refrigeradas por el interior y/o por el exterior, introduciendo un medio de refrigeración, en particular aire de refrigeración, con preferencia a través de la pata de las palas, en el interior hueco de la hoja de la pala, refrigerando allí las palas interiormente a través de un método de refrigeración aplicada por convección u opcionalmente a través de refrigeración por rebote, y siendo expulsado entonces a la corriente de gas caliente, para realizar allí, dado el caso, sobre el lado exterior de las palas una llamada refrigeración de película. El medio de refrigeración circula a través del interior de las palas la mayoría de las veces en varios canales de refrigeración coherentes en forma de serpentina, que se extienden en dirección radial a través de la hoja de la pala.

En la fabricación técnica por fundición de una pala de este tipo, debe generare un núcleo de fundición, que configura durante la fundición de las palas el espacio hueco interior de las palas con canales de refrigeración y otros detalles y lo mantiene libre. Para la fabricación del núcleo de fundición se utiliza un molde de núcleo compuesto por dos semimoldes, que son separados durante el desmoldeo del núcleo fundido acabado en una dirección determinada (ver, por ejemplo, el documento US-A-5.716.192) . Condicionado por la dirección, en la que deben separarse los dos semimoldes, resultan limitaciones en la configuración del núcleo de fundición y, por lo tanto, en la configuración del espacio interior de las palas posteriores. Estas limitaciones tienen importancia sobre todo en el caso de formas complejas del espacio interior, como se representan, por ejemplo, en el documento WO-A1-03/042503. Para generar el espacio interior de la pala existente allí, que está constituido por diferentes circuitos de refrigeración, y por una pluralidad de pasadores y generadores de turbulencia, se fabrican varios núcleos de fundición y se combinan entre sí, lo que conduce a un procedimiento de fabricación muy costoso.

La publicación DE 101 29 975 A1 publica un molde de fundición para el núcleo de una pala de turbina de gas con insertos sustituibles, para poder fabricar palas con diferentes geometrías del espacio interior, en particular en el desarrollo final. Este documento publica que los insertos están asegurados en escotaduras del molde de fundición, por ejemplo con tornillos. De esta manera se predetermina la alineación de las estructuras fijamente a través de la dirección de desmoldeo.

Representación de la invención La invención creará aquí ayudas. Por lo tanto, el cometido de la invención es proponer un procedimiento de fabricación para una pala, que está mejorado con respecto a la refrigeración interior superando ciertas limitaciones provocadas por el núcleo de fundición y se puede fabricar al mismo tiempo con sobregasto reducido. Por lo demás, el cometido de la invención es indicar un útil para la fabricación de un núcleo de fundición para la fabricación técnica por fundición de las palas.

El cometido se soluciona a través de la totalidad de las características de las reivindicaciones 1 y 4. Es esencial para la invención que los generadores de turbulencia o bien los pasadores formados integralmente en la zona del canto trasero para la mejora de las transmisión de calor entre la pared de las palas y el aire de refrigeración en la pared se extiendan en una dirección en interior del espacio interior, que se puede seleccionar libremente en una zona angular.

Con respecto a la refrigeración es especialmente ventajoso que, de acuerdo con una configuración de la invención, los generadores de turbulencias o bien los pasadores se extiendan en una dirección en el interior del espacio interior, que está esencialmente perpendicular a la superficie interior asociada.

El procedimiento de acuerdo con la invención para la fabricación técnica por fundición de las palas, en el que, en una primera etapa, se prepara un molde de núcleo para la formación de un núcleo de fundición que mantiene libre el espacio interior de las palas, en una segunda etapa se fabrica por medio del molde de núcleo el núcleo de fundición, en una tercera etapa se desmolda el núcleo de fundición fuera del molde de núcleo y en una cuarta etapa se funde la pala por medio del núcleo de fundición, se caracteriza porque el molde de núcleo preparado en la primera etapa comprende dos semi-moldes, que son separados durante el desmoldeo en una primera dirección, estando dispuesto

en los semi-moles en la zona de los cantos traseros al menos un inserto de moldeo previsto para la configuración de los generadores de turbulencia o bien los pasadores, y porque en la tercera etapa, después de la separación de los semi-molde en la primera dirección se extrae el al menos un inserto de moldeo fuera del núcleo de fundición formado en una segunda dirección que se desvía de la primera dirección.

Una configuración del procedimiento de acuerdo con la invención se caracteriza porque la segunda dirección está perpendicularmente a la superficie interior que pertenece a los generadores de turbulencia o bien los pasadores.

De acuerdo con otra configuración del procedimiento, en los semi-moldes están dispuestos varios insertos de moldeo, que son extraídos durante el desmoldeo fuera del núcleo de fundición moldeado, en diferentes direcciones que se diferencian de la primera dirección.

Breve explicación de las figuras A continuación se explica en detalle la invención con la ayuda de ejemplos de realización en conexión con el dibujo. Todos los elementos que no son esenciales para comprensión directa de la invención han sido omitidos. Los elementos iguales están provistos en las diferentes figuras con los mismos signos de referencia. En este caso:

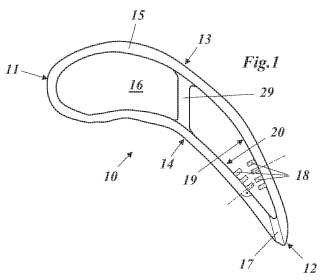

La figura 1 muestra en la sección transversal en una representación muy simplificada un ejemplo de realización de una pala de acuerdo con la invención con generadores de turbulencias o bien pasadores, que se distancian perpendicularmente a la superficie de la pared en el espacio interior en la zona del canto trasero.

La figura 2 muestra en la sección el núcleo de fundición (simplificado) para la fabricación técnica por fundición de la pala de la figura 1.

La figura 3 muestra la problemática unida con los semi-moldes del molde de núcleo durante la fabricación del núcleo de fundición de la figura 2.

La figura 4 muestra en una representación comparable a la figura 3 un molde de núcleo modificado en el marco de la invención con insertos de moldeo para la superación de las limitaciones unidas con el molde de núcleo según la figura 3, y

La figura 5 muestra uno de los insertos de moldeo de la figura 4.

Modos de realización de la invención En la figura 1 se representa en una representación muy simplificada un ejemplo de realización de una pala de turbina de gas de acuerdo con la invención. La pala 10 tiene un perfil de pala con un canto delantero 11, un canto trasero 12 así como un lado de aspiración (convexo) 13 y un lado de compresión (cóncavo) 14. La pala 10 tiene una pared 15, que rodea un espacio interior hueco 16, que se utiliza para la conducción de aire de refrigeración, que puede circular, entre otras cosas, desde las salidas de aire de refrigeración 17 previstas en el canto trasero 12 hasta el espacio exterior. El espacio interior 16 puede estar dividido en varios espacios parciales por medio de una o varias nervadura (s) 29.

Para la configuración del espacio interior 16 y de los detalles y elementos dispuestos en él durante la fabricación técnica por fundición de la pala 10, se necesita un núcleo de fundición 21... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación técnica por fundición de una pala (10) para una turbina de gas, cuya pala (10) presenta un canto delantero (11) y un canto trasero (12) , así como en el interior un espacio interior (16) delimitado por superficies interiores (19, 20) para la circulación de aire de refrigeración, en el que el espacio interior (16) está dividido por al menos una nervadura (29) , que se extiende entre las superficies interiores (19, 20) , en varios espacios parciales, y en el que en la zona del canto trasero (12) para la mejora de la transmisión de calor entre la pared (15) de la pala y el aire de refrigeración están dispuestos distribuidos una pluralidad de medios (18) formados integralmente en la pared (15) para la mejora de la refrigeración, los cuales penetran partiendo desde la superficies interiores (19, 20) en el espacio interior (16) , y en el que en una primera etapa, se prepara un molde de núcleo (23) para la formación de un núcleo de fundición (21) que mantiene libre el espacio interior (16) de las palas (10) , porque en una segunda etapa se fabrica por medio del molde de núcleo (23) el núcleo de fundición (21) , porque en una tercera etapa se desmolda el núcleo de fundición (21) fuera del molde de núcleo (23) y porque en una cuarta etapa se funde la pala (10) por medio del núcleo de fundición (21) , caracterizado porque el molde de núcleo (23) preparado en la primera etapa comprende dos semi-moldes (23a, 23b) , que presentan un elemento de segmento (30) para la configuración de la al menos una nervadura (29) de la pala y porque los dos semi-moldes (23a, 23b) son separados durante el desmoldeo en una primera dirección, en la que se extiende el al menos un elemento de nervadura (30) , estando dispuesto en los semi-moles (23a, 23b) en la zona de los cantos traseros al menos un inserto de moldeo (27, 28) previsto para la configuración de los medios (18) con elementos de moldeo (26) , que sirven para la configuración de escotaduras (22) para la configuración de los medios (18) en la pala (10) , y porque en la tercera etapa después de la separación de los semi-moldes (23a, 23b) en la primera dirección, el al menos un inserto de moldeo (27, 28) es extraído fuera del núcleo de fundición (21) formado en una segunda dirección que se desvía de la primera dirección, en la que los medios (18) penetran en el espacio interior (16) .

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la segunda dirección está orientada perpendicularmente a la superficie interior (19, 20) que pertenece a los medios (18) .

3. Procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado porque en los semi-moldes (23a, b) están dispuestos varios insertos de moldeo (27, 28) , que son extraídos durante el desmoldeo del núcleo de fundición (21) moldeado en diferentes direcciones que se desvían de la primera dirección.

4. Útil para la fabricación de un núcleo de fundición (21) para una fabricación técnica por fundición de una pala (10) para una turbina de gas, cuya pala (10) presenta un canto delantero (11) y un canto trasero (12) , así como en el interior un espacio interior (16) delimitado por superficies interiores (19, 20) para la circulación de aire de refrigeración, en el que el espacio interior (16) está dividido por al menos una nervadura (29) , que se extiende entre las superficies interiores (19, 20) , en varios espacios parciales, y en el que en la zona del canto trasero (12) para la mejora de la transmisión de calor entre la pared (15) de la pala y el aire de refrigeración están dispuestos distribuidos una pluralidad de medios (18) formados integralmente en la pared (15) para la mejora de la refrigeración, los cuales penetran partiendo desde la superficies interiores (19, 20) en el espacio interior (16) , caracterizado porque está previsto un molde de núcleo (23) , que está compuesto por dos semi-moldes (23a y 23b) que se pueden separar a lo largo de un plano de separación (25) , que prevén al menos un elemento de nervadura (30) para la configuración de la nervadura (29) de la pala (10) , en el que la orientación del al menos un elemento de nervadura (38) corresponde a la dirección de desmoldeo para la separación de los dos semi-moldes (23a, 23b) , y porque en los semi-moldes (23a, 23b) en la zona de los cantos traseros está dispuesto al menos un inserto de moldeo (27, 28) , previsto para la configuración de los medios (18) , con elementos de moldeo (26) , que sirven para la configuración de escotaduras (22) para la configuración de los medios (18) en la pala (10) , en el que el al menos un inserto de moldeo (27, 28) se puede extraer fuera del núcleo de fundición (21) separado de los dos semi-moldes (23a, 23b) en una dirección que corresponde a la orientación de los medios (18) y que se diferencia de la dirección de desmoldeo.

5. Útil de acuerdo con la reivindicación 4, caracterizado porque los medios (18) son generadores de turbulencias o bien pasadores, que se extienden en una dirección en el interior del espacio interior (16) , que está perpendicular a la superficie interior asociada.

Patentes similares o relacionadas:

Canal de transición para una turbomáquina y turbomáquina, del 7 de Agosto de 2019, de MTU Aero Engines AG: Canal de transición para una turbomáquina, en particular un motor de avión, para formar un canal de flujo entre una turbina de alta presión y una […]

Procedimiento para la fabricación de un componente con al menos un elemento de construcción dispuesto en el componente, así como un componente con al menos un elemento de construcción, del 8 de Mayo de 2019, de MTU Aero Engines AG: Procedimiento para la fabricación de un componente con al menos un elemento de construcción dispuesto en el componente , concretamente al […]

Segmento de corona de paletas para una turbomáquina y procedimiento para la fabricación, del 30 de Agosto de 2017, de MTU Aero Engines AG: Segmento de corona de paletas para una turbomáquina con al menos una banda cobertora , que se extiende a lo largo de un segmento […]

Álabe refrigerado para una turbina de gas, del 28 de Junio de 2017, de Ansaldo Energia IP UK Limited: Álabe refrigerado para una turbina de gas, que comprende una pala de álabe que se extiende en la dirección de flujo entre una arista […]

Método para producir un paso de enfriamiento próximo a la superficie en un componente con alta tensión térmica, y componente que tiene un paso de este tipo, del 28 de Junio de 2017, de Ansaldo Energia IP UK Limited: Método para producir un paso de enfriamiento próximo a la superficie en un componente con alta tensión térmica, que comprende las siguientes etapas: […]

Intercambiador de calor, del 18 de Enero de 2017, de BAE SYSTEMS PLC: Intercambiador de calor que comprende: un conducto a través del cual puede circular un primer fluido; y uno o más álabes antiturbulencia […]

Perfil aerodinámico y método para la construcción del mismo, del 30 de Noviembre de 2016, de SIEMENS AKTIENGESELLSCHAFT: Perfil aerodinámico para una turbomáquina, que comprende: - una pared exterior y una pared interior, y - un canal de enfriamiento […]

Procedimiento y sistema para depositar óxido sobre un componente poroso, del 12 de Octubre de 2016, de Office National D'etudes Et De Recherches Aérospatiales (ONERA): Procedimiento para formar una capa de óxido sobre un componente permeable constituido por un material o un apilamiento de materiales estable […]