Procedimiento de fabricación de una tarjeta de doble interfaz y tarjeta de microcircuito así obtenida.

Procedimiento de fabricación de una tarjeta de microcircuito, según el cual se crea un cuerpo de tarjeta dentro de cuyo espesor comprende bornes de conexión a un componente electrónico y está provisto de una cavidad que tiene fondo y que está bordeada por una grada sobre la cual se sitúan dichos bornes de conexión y se crea un módulo que comprende una película de soporte que lleva, sobre una cara externa, contactos externos y, sobre una cara interna, contactos internos y un microcircuito conectado a dichos contactos internos, y después:

- se aplica un adhesivo flexible, conductor, anisótropo, sobre la periferia de la cara interna de dicha película; - se deposita una resina de mayor rigidez que el adhesivo en la cavidad del cuerpo de tarjeta; - se inserta el módulo en la cavidad de manera que el adhesivo anisótropo se sitúa mirando a la periferia de la grada de la cavidad; - se activa térmicamente el adhesivo anisótropo bajo presión, y se polimeriza la resina.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2004/002582.

Solicitante: OBERTHUR CARD SYSTEMS SA.

Nacionalidad solicitante: Francia.

Dirección: 102, BOULEVARD MALESHERBES 75017 PARIS FRANCIA.

Inventor/es: LAUNAY, FRANCOIS, VENAMBRE, JACQUES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G06K19/077 FISICA. › G06 CALCULO; CONTEO. › G06K RECONOCIMIENTO DE DATOS; PRESENTACION DE DATOS; SOPORTES DE REGISTROS; MANIPULACION DE SOPORTES DE REGISTROS (impresión per se B41J). › G06K 19/00 Soportes de registro para utilización con máquinas y con al menos una parte prevista para soportar marcas digitales. › Detalles de estructura, p. ej. montaje de circuitos en el soporte.

- H05K1/18 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05K CIRCUITOS IMPRESOS; ENCAPSULADOS O DETALLES DE LA CONSTRUCCIÓN DE APARATOS ELECTRICOS; FABRICACION DE CONJUNTOS DE COMPONENTES ELECTRICOS. › H05K 1/00 Circuitos impresos. › Circuitos impresos asociados estructuralmente con componentes eléctricos no impresos (H05K 1/16 tiene prioridad).

Fragmento de la descripción:

Procedimiento de fabricación de una tarjeta de doble interfaz y tarjeta de microcircuito así obtenida

Campo de la invención y estado de la técnica La invención se refiere a una tarjeta de microcircuito que incluye un microcircuito y en su espesor, terminales de conexión a un componente que se quieren conectar a contactos internos de este microcircuito a contactos internos de este microcircuito. La invención apunta en particular, pero no exclusivamente, a tarjetas del tipo de doble interfaz, es decir que funciona a la vez gracias a datos transmitidos por contactos y gracias a datos transmitidos sin contacto, por una antena. Tal tarjeta se denomina a menudo «Interfaz Dual» o «Combi».

A partir de la patente FR-2716281 (GEMPLUS) se conocen en particular, tarjetas de este tipo que no emplean más que un solo microcircuito.

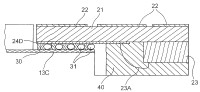

Este microcircuito forma parte de un módulo que incluye una película de soporte que lleva este microcircuito en su cara interna. Esta película de soporte incluye asimismo, en su cara externa, contactos externos conectados al microcircuito y en su cara interna, contactos internos igualmente conectados al microcircuito y que cooperan con terminales de conexión a la antena, situados en el espesor de la tarjeta. Este módulo está fijado en una cavidad de un cuerpo de tarjeta en cuyo espesor se realiza la antena y los terminales son accesibles en esta cavidad.

Las tarjetas de doble interfaz pueden plantear graves problemas de fiabilidad, procedentes en la práctica de la rotura de la conexión eléctrica entre los terminales de la antena y los contactos internos del módulo (conectados a las entradas/salidas de radiofrecuencia del microprocesador de este microcircuito) .

Esta conexión se realiza en general, por soldadura con la ayuda de pastas de aleaciones metálicas (la mayoría de las veces, estaño-plomo, indio-cadmio-plomo o indio-estaño) , bien por pegado con la ayuda de colas conductoras, bien por fijación del microcircuito con la ayuda de un adhesivo anisótropo.

En la práctica, la cavidad está bordeada por un escalón donde los terminales son accesibles para su conexión al microcircuito. El escalón en el que están dispuestos los terminales puede ser único (una conexión por adhesivo conductor anisótropo puede entonces por si sola garantizar el mantenimiento mecánico y la conexión eléctrica) , pero este escalón puede también estar bordeado por un segundo escalón, en cuyo caso la fijación del módulo se puede hacer por una cola o un adhesivo entre la periferia del módulo y este segundo escalón mientras que la conexión eléctrica entre el microcircuito y los terminales se realiza mediante la pasta de soldadura o la cola conductora mencionada anteriormente. En cuanto al microcircuito, está a menudo revestido por una resina de encapsulación, por razones de protección.

Ahora bien, durante las flexiones mecánicas ejercidas inevitablemente sobre la tarjeta a lo largo de su vida, las diversas conexiones son sometidas a fuertes esfuerzos mecánicos que tienden a despegar el microcircuito respecto de la película de soporte pero también y sobre todo a despegar el módulo respecto del cuerpo y por lo tanto, con mayor motivo, a romper la conexión eléctrica entre dicho microcircuito y los terminales de antena.

La conexión entre el módulo y la antena debe ser suficientemente rígida para, al mismo tiempo, mantener correctamente el microcircuito durante los ciclos de flexión y conservar correctamente la conexión eléctrica, pero por otra parte es deseable que sea suficientemente flexible para absorber los fuertes esfuerzos que se ejercen sobre la misma, sin romperse.

A este respecto, las conexiones por soldadura o por cola conductora pueden parecer demasiado rígidas ya que a menudo tienen tendencia a romperse (roturas cohesivas) .

En lo que se refiere los adhesivos anisótropos conductores, tienen un comportamiento variable en función de su flexibilidad.

De este modo, un adhesivo rígido de módulo elevado de Young experimentará una fuerte tensión incluso para deformaciones menores y tendrá tendencia a permanecer deformado (más allá de su límite de elasticidad) o romperse.

Por el contrario, un adhesivo flexible podrá deformarse con facilidad absorbiendo de este modo las tensiones. Sin embargo, esta deformación elevada no es deseable para el mantenimiento de la conexión eléctrica (es preciso recordar aquí que, en el caso de una conexión por adhesivo conductor anisótropo, la conexión eléctrica está garantizada por bolas conductoras sumergidas en la masa adhesiva) . Además, el cuerpo de tarjeta portador de los terminales de antena, a menudo, realizado en material plástico, puede él mismo ser deformado de manera permanente o viscoelástica durante las flexiones o también sometido al efecto de ciclos térmicos. Una fuerte flexibilidad de la masa adhesiva puede de este modo conducir a un desplazamiento de las bolas conductoras, teniendo como posible consecuencia una rotura irreversible o intermitente de la conexión eléctrica.

Cabe recordar una característica esencial de los adhesivos conductores anisótropos: la conductividad solo se lleva a cabo si un número suficiente (en la práctica, algunas decenas/mm2) de bolas conductoras son « aplastadas » entre las dos superficies conductoras puestas en conexión por dicho adhesivo.

Se entiende por lo tanto con facilidad que una deformación residual del cuerpo de tarjeta de plástico o del módulo que lleva el microcircuito, así como un desplazamiento significativo (estiramiento) de la masa adhesiva pueden afectar de manera significativa a la conexión eléctrica desplazando las bolas o aumentando la distancia entre las dos superficies para que las bolas ya no estén en contacto con una u otra de estas superficies.

A falta de poder encontrar un compromiso satisfactorio entre flexibilidad y rigidez con un material único, es posible intentar jugar con las propiedades de los materiales utilizados en la periferia del módulo y de la cavidad, en el caso mencionado anteriormente con dos escalones, con un material que asegura la conexión mecánica en el soporte plástico y otro que realiza la conexión eléctrica. Pero la combinación de los materiales en la periferia de la cavidad utilizada actualmente (cola o adhesivo aislante, por una parte y pasta de soldadura o cola conductora, por otra parte) no es sin embargo satisfactoria por las siguientes razones:

- esta configuración no impide las deformaciones residuales del cuerpo de tarjeta plástica y/o del microcircuito,

- la aplicación de dos materiales diferentes a proximidad inmediata el uno del otro es manudo delicada de realizar (riesgo de mezcla y de contaminaciones recíprocas) ,

-la experiencia muestra que las tensiones mecánicas ejercidas sobre el material conductor siguen siendo demasiado elevadas.

Estos problemas pueden encontrarse no solo con una antena, sino también con otros componentes, enterrado o no, conectado a terminales de conexión situados en el espesor de un cuerpo de tarjeta, en particular con pantallas de visualización, sensores de calor, baterías, sensores de huellas dactilares, etc.…

Problema técnico y presentación de la invención La invención tiene por objeto solucionar los inconvenientes mencionados anteriormente gracias a una configuración que no conduce a una complicación sensible del procedimiento de fabricación, sino que garantiza tensiones menores aplicadas a las conexiones eléctricas, al tiempo se reducen los riesgos de deformaciones residuales del cuerpo de tarjeta en la cavidad.

La invención propone a este efecto un procedimiento de fabricación de una tarjeta de microcircuito según el que se realiza un cuerpo de tarjeta que incluye en su espesor terminales de conexión a un componente electrónico y que está provisto de una cavidad que tiene un fondo y está bordeada por un escalón sobre el que están situados estos terminales de conexión y se realiza un módulo que incluye una película de soporte que lleva, en una cara externa, contactos externos y en una cara interna, contactos internos y un microcircuito conectado a dichos contactos internos y a continuación:

- se aplica en la periferia de la cara interna de dicha película un adhesivo flexible conductor anisótropo;

- se deposita en la cavidad del cuerpo de tarjeta una resina que, después de la polimerización, tiene una rigidez superior a la del adhesivo;

- se inserta en la cavidad el módulo para que el adhesivo anisótropo se sitúe enfrente de la periferia del escalón de la cavidad;

- se activa térmicamente el adhesivo anisótropo a presión y se polimeriza la resina.

Este componente es ventajosamente una antena....

Reivindicaciones:

1. Procedimiento de fabricación de una tarjeta de microcircuito, según el cual se crea un cuerpo de tarjeta dentro de cuyo espesor comprende bornes de conexión a un componente electrónico y está provisto de una cavidad que tiene fondo y que está bordeada por una grada sobre la cual se sitúan dichos bornes de conexión y se crea un módulo que comprende una película de soporte que lleva, sobre una cara externa, contactos externos y, sobre una cara interna, contactos internos y un microcircuito conectado a dichos contactos internos, y después:

- se aplica un adhesivo flexible, conductor, anisótropo, sobre la periferia de la cara interna de dicha película;

- se deposita una resina de mayor rigidez que el adhesivo en la cavidad del cuerpo de tarjeta;

- se inserta el módulo en la cavidad de manera que el adhesivo anisótropo se sitúa mirando a la periferia de la grada de la cavidad;

- se activa térmicamente el adhesivo anisótropo bajo presión, y se polimeriza la resina.

2. Procedimiento según la reivindicación 1, caracterizado porque el componente es una antena.

3. Procedimiento según la reivindicación 1 o la reivindicación 2, caracterizado porque la resina se elige de manera que presenta un coeficiente de contracción que es al menos del orden de un tanto por ciento durante su polimerización, gracias a lo cual se contrae, durante esta operación, el volumen ocupado por dicha resina.

4. Procedimiento según una cualquiera de las reivindicaciones 1 a 3, caracterizado porque la resina se polimeriza a una temperatura más baja que a aquélla la que se activa térmicamente el adhesivo.

5. Procedimiento según la reivindicación 4, caracterizado porque el adhesivo se activa a una temperatura de activación del orden de 150ºC-160ºC y la resina se polimeriza a una temperatura significativamente inferior a dicha temperatura de activación (por ejemplo, cerca de 60ºC).

6. Procedimiento según una cualquiera de las reivindicaciones 1 a 5, caracterizado porque los bornes de conexión se conforman de manera que al menos uno de ellos está subdividido en al menos dos playas dispuestas a cierta distancia una de la otra.

7. Procedimiento según la reivindicación 6, caracterizado porque los bornes de conexión se conforman de manera que dichas dos playas están situadas en zonas de la grada que presentan orientaciones diferentes respecto de una dirección de referencia del cuerpo de tarjeta.

8. Procedimiento según la reivindicación 6 o la reivindicación 7, caracterizado porque cada borne de conexión se conforma de manera que está subdividido en al menos dos playas que están enfrentadas a las playas del otro borne de conexión en direcciones diferentes.

9. Procedimiento según una cualquiera de las reivindicaciones 6 a 8, caracterizado porque cada borne de conexión se conforma de manera que cada uno de ellos está subdividido en al menos dos playas, una que bordea la cavidad transversalmente al cuerpo de tarjeta, y otra que bordea longitudinalmente esta cavidad.

10. Procedimiento según una cualquiera de las reivindicaciones 1 a 9, caracterizado porque los contactos internos del módulo que están en frente de los bornes de conexión se crean en una pluralidad de playas de contacto.

11. Procedimiento según la reivindicación 10, caracterizado porque las playas de contacto se disponen de manera que bordean la cavidad en direcciones diferentes.

12. Procedimiento según una cualquiera de las reivindicaciones 1 a 11, caracterizado porque el cuerpo de tarjeta se crea por medio de capas de materiales elegidos del grupo constituido por poli(cloruro de vinilo), acrilonitrilo-butadieno-estireno, poli(tereftalato de etileno) o policarbonato.

13. Procedimiento según la reivindicación 12, caracterizado porque el cuerpo de tarjeta se crea en forma de alternancia de tales capas.

14. Tarjeta de microcircuito que comprende un cuerpo de tarjeta dentro de cuyo espesor comprende bornes de conexión a un componente y está provisto de una cavidad que tiene fondo y que está bordeada por una grada sobre la cual están situados dichos bornes de conexión, y un módulo que comprende una película de soporte que lleva, sobre una cara externa, contactos externos y, sobre una cara interna, contactos internos y un microcircuito conectado a dichos contactos internos, en la que:

- los contactos internos están conectados a los bornes de conexión por un adhesivo conductor anisótropo;

- el microcircuito está encapsulado en una resina que se extiende hasta una porción de fondo de la cavidad, resina que tiene mayor rigidez que el adhesivo.

15. Tarjeta según la reivindicación 14, caracterizada porque el componente es una antena.

16. Tarjeta según la reivindicación 14 o la reivindicación 15, caracterizado porque la resina se elige de manera que presenta un coeficiente de contracción al menos del orden de un tanto por ciento durante su polimerización, gracias a lo cual se contrae, durante esta operación, el volumen ocupado por dicha resina.

17. Tarjeta según una cualquiera de las reivindicaciones 14 a 16, caracterizada porque la resina tiene una temperatura de polimerización más baja que la temperatura de activación del adhesivo.

18. Tarjeta según la reivindicación 17, caracterizada porque el adhesivo tiene una temperatura de activación del orden de 150ºC-160ºC mientras que la resina tiene una temperatura de polimerización significativamente inferior a dicha temperatura de activación (por ejemplo, cerca de 60ºC).

19. Tarjeta según una cualquiera de las reivindicaciones 14 a 18, caracterizada porque los bornes de conexión están conformados de manera que al menos uno de ellos está subdividido en al menos dos playas dispuestas a cierta distancia una de la otra.

20. Tarjeta según la reivindicación 19, caracterizada porque los bornes de conexión están conformados de manera que dichas dos playas están situadas en zonas de la grada que presentan orientaciones diferentes respecto de una dirección de referencia del cuerpo de tarjeta.

21. Tarjeta según la reivindicación 19 o la reivindicación 20, caracterizada porque cada borne de conexión está conformado de manera que está subdividido en al menos dos playas que están enfrentadas a las playas del otro borne de conexión en direcciones diferentes.

22. Tarjeta según una cualquiera de las reivindicaciones 19 a 21, caracterizada porque cada borne de conexión está conformado de manera que cada uno de ellos está subdividido en al menos dos playas, una que bordea la cavidad transversalmente al cuerpo de tarjeta, y otra que bordea longitudinalmente esta cavidad.

23. Tarjeta según una cualquiera de las reivindicaciones 14 a 22, caracterizada porque los contactos internos del módulo que están en frente de los bornes de conexión están creados en una pluralidad de playas de contacto.

24. Tarjeta según la reivindicación 23, caracterizada porque las playas de contacto se disponen de manera que bordean la cavidad en direcciones diferentes.

25. Tarjeta según una cualquiera de las reivindicaciones 14 a 24, caracterizada porque el cuerpo de tarjeta está creado por medio de capas de materiales elegidos del grupo constituido por poli(cloruro de vinilo), acrilonitrilo-butadieno-estireno, poli(tereftalato de etileno) o policarbonato.

26. Tarjeta según la reivindicación 25, caracterizada porque el cuerpo de tarjeta está creado en forma de alternancia de tales capas.

Patentes similares o relacionadas:

Ensamble de etiqueta RFID e instrumento quirúrgico, del 17 de Junio de 2020, de SPA Track Medical Limited: Un ensamble de etiqueta RFID que comprende: una etiqueta RFID pasiva de montaje en metal , la etiqueta RFID que comprende un chip de circuito […]

Sistema de antena para determinar un tránsito de un objeto en movimiento a través de un área de interés, del 10 de Junio de 2020, de Fraunhofer-ges. zur Förderung der Angewandten Forschung E.V: Un sistema (2a-d) de antena para determinar el tránsito de un objeto en movimiento a través de un área de interés dentro de un plano de detección, […]

Método y sistema para una etiqueta de identificación por radiofrecuencia usando un protocolo de comunicación de conjunto reducido, del 3 de Junio de 2020, de SENSORMATIC ELECTRONICS, LLC: Un método para descodificar una señal recibida desde un lector de identificación por radiofrecuencia, RFID , comprendiendo el método: - recibir una señal […]

Sistema de sellado y método para instalar un sistema de sellado, del 3 de Junio de 2020, de THE EUROPEAN ATOMIC ENERGY COMMUNITY (EURATOM), REPRESENTED BY THE EUROPEAN COMMISSION: Sistema de sellado para contenedores nucleares, que sella una tapa de contenedor de un contenedor nuclear a un cuerpo de contenedor de dicho contenedor nuclear, dicho […]

Capa transpondedora y procedimiento para su producción, del 27 de Mayo de 2020, de Linxens Holding S.A.S: Capa transpondedora con un sustrato de antena , que en un lado de antena está dotada de una antena formada por un conductor de hilos y un chip […]

Procedimiento de fabricación de puentes dieléctricos de identificación sin contacto, del 13 de Mayo de 2020, de Foucault, Jean Pierre: Procedimiento de fabricación de puentes dieléctricos de identificación sin contacto de un paso estandarizado y de una tolerancia ampliada, o de etiquetas […]

Antena para etiqueta de identificación y etiqueta de identificación con antena, del 6 de Mayo de 2020, de Datamars S.A: Una etiqueta de identificación de frecuencia ultra alta para acoplarse a un animal, comprendiendo dicha etiqueta de identificación: un cuerpo (12, 14, 112, […]

Tarjeta de circuito integrado sin contacto con control digital, del 29 de Abril de 2020, de Smart Packing Solutions: Tarjeta de circuito integrado con funcionamiento sin contacto, destinada a comunicarse con un lector de tarjeta de circuito integrado que funciona a una frecuencia […]