Procedimiento para la fabricación de una rueda celular.

Procedimiento para la fabricación de una rueda celular (10) de metal,

con un casquillo exterior cilíndrico (12) dispuestosimétrico respecto a un eje de rotación (y), un casquillo interior (14) cilíndrico situado concéntrico respecto al casquilloexterior (12), por lo menos un casquillo intermedio cilíndrico (18) dispuesto entre el casquillo exterior (12) y el casquillointerior (14), concéntrico a éstos, donde entre el casquillo exterior (12) y el casquillo intermedio (18) así como entre elcasquillo intermedio (18) y el casquillo interior (14), y en el caso de haber más de un casquillo intermedio (18), entrecasquillos intermedios (18) consecutivos, están dispuestas láminas (16) orientadas en dirección radial respecto al eje derotación (y), caracterizado por los pasos sucesivos que se han de realizar

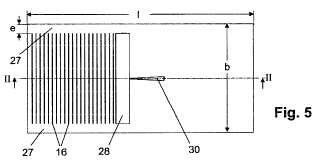

(a1) Presentación de una primera banda de chapa (26) con una longitud (1) correspondiente como mínimo a lalongitud de una línea periférica del casquillo interior (14), y con una anchura (b) que se corresponda como mínimo ala longitud (L) de la rueda celular (10);

(b1) Colocación de las láminas (16) en puntos predeterminados en la cantidad prefijada, por un lado de la primerabanda de chapa (26), perpendiculares a la superficie de la banda de chapa (26) y perpendiculares a la direcciónlongitudinal de la primera banda de chapa (26), y unión de las láminas (16) con la primera banda de chapa (26)mediante soldadura dura o blanda;

(c1) Curvado de la primera banda de chapa (26) equipada por una cara con las láminas (16) y unión de los dosextremos de la banda de chapa (26) mediante soldadura dura o blanda, formando el casquillo interior (14); o(a2) Presentación de una primera banda de chapa (26) y unión de los dos extremos de la primera banda de chapa(26) mediante soldadura dura o blanda, formando el casquillo interior (14), o presentación de un casquillo de formatubular como casquillo interior (14);

(b2) Colocación de las láminas (16) en puntos predeterminados en la cantidad preestablecida en planos axialessobre la cara exterior del casquillo interior (14);

(c2) Unión de las láminas (16) con el casquillo interior (14) mediante soldadura dura o blanda;

(d1) Presentación de una segunda banda de chapa (26) con una longitud (1) correspondiente como mínimo a lalongitud de una línea periférica del primer casquillo intermedio (18), y con una anchura (b) correspondiente comomínimo a la longitud de la rueda celular (10);

(e1) Colocación de las láminas (16) en puntos predeterminados en la cantidad preestablecida sobre una cara de lasegunda banda de chapa (26), perpendiculares a la superficie de la chapa y perpendiculares a la direcciónlongitudinal de la segunda banda de chapa (26), y unión de las láminas (16) con la segunda banda de chapa (26)mediante soldadura dura o blanda;

(f1) Curvado de la segunda banda de chapa (26) equipada por una cara con las láminas (16) y unión de los dosextremos de la segunda banda de chapa (26) mediante soldadura dura o blanda, formando así el primer casquillointermedio (18); o

(d2) Presentación de una segunda banda de chapa (26) y unión de los dos extremos de la segunda banda de chapa(26) mediante soldadura dura o blanda formando así el primer casquillo intermedio (18), o presentación de uncasquillo de forma tubular como casquillo intermedio (18);

(e2) Colocación de las láminas (16) en puntos predeterminados en cantidad prefijada en planos axiales sobre la caraexterior del primer casquillo intermedio (18).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2009/000300.

Solicitante: MEC Lasertec AG.

Nacionalidad solicitante: Suiza.

Dirección: Hauptstrasse 150 5733 Leimbach SUIZA.

Inventor/es: MERZ, KARL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C37/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › Fabricación de tubos con aletas o nervios por fijación sobre los tubos de un material en bandas o de presentación similar.

- B21D53/26 B21 […] › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › de ruedas o de piezas similares.

- B21D53/84 B21D 53/00 […] › de otras partes de motores, p. ej. bielas de conexión.

- F02B33/42 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02B MOTORES DE COMBUSTION INTERNA DE PISTONES; MOTORES DE COMBUSTION EN GENERAL (plantas de turbinas de gas F02C; plantas de motores de desplazamiento positivo de gas caliente o de productos de combustión F02G). › F02B 33/00 Motorescaracterizados por estar provistos debombas de alimentación o de barrido. › con aparatos accionados por la transformación inmediata de la presión del gas de combustión en presión de la nueva carga, p. ej. con cambiadores de presión del tipo celular.

- F04F13/00 F […] › F04 MAQUINAS DE LIQUIDOS DE DESPLAZAMIENTO POSITIVO; BOMBAS PARA LIQUIDOS O PARA FLUIDOS COMPRESIBLES. › F04F BOMBEO DE FLUIDO POR CONTACTO DIRECTO CON OTRO FLUIDO O POR UTILIZACION DE LA INERCIA DEL FLUIDO A BOMBEAR (receptáculos o empaquetadores con medios especiales para distribuir el líquido o semilíquido que contienen por medio de la presión interna de un gas B65D 83/14 ); SIFONES. › Intercambiadores de presión.

PDF original: ES-2400313_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de una rueda celular

CAMPO TÉCNICO

La presente invención se refiere a un procedimiento para la fabricación de una rueda celular metálica, con un casquillo exterior cilíndrico situado simétricamente respecto a un eje de rotación, un casquillo cilíndrico interior situado concéntricamente con el casquillo exterior, dispuesto eventualmente sobre un casquillo con brida cilíndrico, por lo menos un casquillo intermedio cilíndrico dispuesto entre el casquillo exterior y el casquillo interior, concéntrico respecto a éstos, donde entre el casquillo exterior y el casquillo intermedio, y entre el casquillo intermedio y el casquillo exterior así como en el caso de más de un casquillo intermedio, entre los casquillos intermedios consecutivos, están dispuestas unas láminas orientadas en dirección radial respecto al eje de rotación.

ESTADO DE LA TÉCNICA

Desde hace algunos años el procedimiento de “downsizing” (reducción de tamaño) cuenta entre los temas principales para el diseño de nuevos motores sobrealimentados. Con “downsizing” se puede reducir el consumo de carburante y con ello también las emisiones de gases de escape de un vehículo. En la actualidad estos objetivos son cada vez más importantes, dado que el elevado consumo de energía a base de combustibles fósiles contribuye notablemente a la polución del aire, y unas medidas de legislación cada vez más severas obligan a actuar a los fabricantes de automóviles. Se entiende por “downsizing” la sustitución de un motor de gran volumen por un motor de menor cilindrada. Se trata sin embargo de que la potencia del motor se mantenga constante gracias a la sobrealimentación del motor. El objetivo es conseguir con motores de pequeño volumen los mismos valores de potencia que con motores por aspiración de igual potencia. Los nuevos conocimientos en el campo del “downsizing” han mostrado que especialmente en el caso de motores de gasolina muy pequeños con una cilindrada de 1 litro o inferior se pueden conseguir los mejores resultados con una sobrealimentación por ondas de choque.

En un sobrealimentador por ondas de choque el rotor está realizado como rueda celular, y está rodeado por una envolvente común por una carcasa de aire y gases de escape. El desarrollo de los modernos sobrealimentadores por ondas de choque para la sobrealimentación de motores pequeños conduce a las ruedas celulares con un diámetro de un orden de magnitud de 100 mm o inferior. Para conseguir un volumen máximo de las células y también para reducir el peso se trata de llegar a espesores de pared de las células de 0, 2 mm o inferiores. Dadas las elevadas temperaturas de entrada de los gases de escape de unos 1.000º C, los materiales que se pueden considerar para la rueda celular son prácticamente únicamente aceros y aleaciones de alta resistencia al calor. La fabricación de ruedas celulares de alta precisión y dimensiones estables con unos espesores de pared celular reducidos apenas es posible hoy día o entraña considerables costes adicionales.

Ya se ha propuesto formar las cámaras de una rueda celular a base de perfiles en forma de Z alineados entre sí y que en parte se solapen. Ahora bien la fabricación de una rueda celular de esta clase entraña un considerable gasto de tiempo. A ello hay que añadir que la alineación y fijación en posición exacta de los perfiles en Z apenas se puede realizar cumpliendo con suficiente precisión las tolerancias requeridas.

También se ha propuesto ya fabricar la rueda celular partiendo de un cuerpo macizo mediante electroerosión de las distintas células. Ahora bien con este procedimiento no es posible conseguir espesores de pared celular de 0, 2 mm. Otro inconveniente importante del procedimiento de electroerosión son los elevados costes de material y mecanizado que ello entraña.

El documento DE 937 407 C se refiere a un procedimiento para la fabricación de unidades intercambiadoras de calor que se compongan de ruedas celulares.

EXPOSICIÓN DE LA INVENCIÓN

La invención se basa en el objetivo de fabricar una rueda celular de la clase descrita inicialmente de forma sencilla y económica y con la precisión requerida, evitando los inconvenientes del estado de la técnica. Otro objetivo de la invención es la creación de un procedimiento para la fabricación de una rueda celular destinada a ser empleada en un sobrealimentador de onda de choque para la sobrealimentación de motores de combustión, en particular para la sobrealimentación de pequeños motores de gasolina con una cilindrada del orden de magnitud de 1 litro o inferior. En particular el procedimiento debe permitir la fabricación económica de ruedas celulares de dimensiones estables y alta precisión con un espesor de pared de las células de 0, 2 mm o inferior.

Un procedimiento caracterizado por los siguientes pasos a realizar de modo sucesivo conduce a una primera solución del objetivo conforme a la invención:

(a1) Presentación de una primera banda de chapa con una longitud correspondiente como mínimo a la longitud de una línea periférica del casquillo interior, y con una anchura que se corresponda como mínimo a la longitud de la rueda celular;

(b1) Colocación de las láminas en puntos predeterminados en la cantidad prefijada, por un lado de la primera banda de chapa, perpendiculares a la superficie de la banda de chapa y perpendiculares a la dirección longitudinal de la primera banda de chapa, y unión de las láminas con la primera banda de chapa mediante soldadura dura o blanda;

(c1) Curvado de la primera banda de chapa equipada por una cara con las láminas y unión de los dos extremos de la banda de chapa mediante soldadura dura o blanda, formando el casquillo interior; o (a2) Presentación de una primera banda de chapa y unión de los dos extremos de la primera banda de chapa mediante soldadura dura o blanda, formando el casquillo interior, o presentación de un casquillo de forma tubular como casquillo interior;

(b2) Colocación de las láminas en puntos predeterminados en la cantidad preestablecida en planos axiales sobre la cara exterior del casquillo interior;

(c2) Unión de las láminas con el casquillo interior mediante soldadura dura o blanda;

(d1) Presentación de una segunda banda de chapa con una longitud correspondiente como mínimo a la longitud de una línea periférica del primer casquillo intermedio, y con una anchura correspondiente como mínimo a la longitud de la rueda celular;

(e1) Colocación de las láminas en puntos predeterminados en la cantidad preestablecida sobre una cara de la segunda banda de chapa, perpendiculares a la superficie de la chapa y perpendiculares a la dirección longitudinal de la segunda banda de chapa, y unión de las láminas con la segunda banda de chapa mediante soldadura dura o blanda;

(f1) Curvado de la segunda banda de chapa equipada por una cara con las láminas y unión de los dos extremos de la segunda banda de chapa mediante soldadura dura o blanda, formando así el primer casquillo intermedio; o (d2) Presentación de una segunda banda de chapa y unión de los dos extremos de la segunda banda de chapa mediante soldadura dura o blanda formando así el primer casquillo intermedio, o presentación de un casquillo de forma tubular como casquillo intermedio;

(e2) Colocación de las láminas en puntos predeterminados en cantidad prefijada en planos axiales sobre la cara exterior del primer casquillo intermedio;

(f2) Unión de las láminas con el primer casquillo intermedio mediante soldadura dura o blanda;

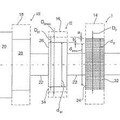

(g) Colocación del primer casquillo intermedio y unión de los extremos libres de las láminas del casquillo intermedio con el primer casquillo intermedio mediante soldadura dura o blanda;

(h) Eventualmente repetición de los pasos (d1) - (f1) o (d2) - (f2) , formando por lo menos otro casquillo intermedio, y unión de los extremos libres de las láminas del primer casquillo intermedio con el segundo casquillo intermedio, así como en el caso de que se trate de más de dos casquillos intermedios, unión de los extremos libres de las láminas de cada casquillo intermedio precedente con el casquillo intermedio siguiente mediante soldadura dura o blanda;

(i) Colocación de un casquillo de forma tubular concéntrico a los casquillos intermedios como casquillo exterior y unión de los extremos libres de las láminas del casquillo intermedio más exterior con el casquillo exterior mediante soldadura dura o blanda.

Como esencia de la primera alternativa del procedimiento para la invención se considera que una banda de chapa que se ha de curvar respectivamente para formar un casquillo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de una rueda celular (10) de metal, con un casquillo exterior cilíndrico (12) dispuesto simétrico respecto a un eje de rotación (y) , un casquillo interior (14) cilíndrico situado concéntrico respecto al casquillo exterior (12) , por lo menos un casquillo intermedio cilíndrico (18) dispuesto entre el casquillo exterior (12) y el casquillo interior (14) , concéntrico a éstos, donde entre el casquillo exterior (12) y el casquillo intermedio (18) así como entre el casquillo intermedio (18) y el casquillo interior (14) , y en el caso de haber más de un casquillo intermedio (18) , entre casquillos intermedios (18) consecutivos, están dispuestas láminas (16) orientadas en dirección radial respecto al eje de rotación (y) , caracterizado por los pasos sucesivos que se han de realizar

(a1) Presentación de una primera banda de chapa (26) con una longitud (1) correspondiente como mínimo a la longitud de una línea periférica del casquillo interior (14) , y con una anchura (b) que se corresponda como mínimo a la longitud (L) de la rueda celular (10) ;

(b1) Colocación de las láminas (16) en puntos predeterminados en la cantidad prefijada, por un lado de la primera banda de chapa (26) , perpendiculares a la superficie de la banda de chapa (26) y perpendiculares a la dirección longitudinal de la primera banda de chapa (26) , y unión de las láminas (16) con la primera banda de chapa (26) mediante soldadura dura o blanda;

(c1) Curvado de la primera banda de chapa (26) equipada por una cara con las láminas (16) y unión de los dos extremos de la banda de chapa (26) mediante soldadura dura o blanda, formando el casquillo interior (14) ; o (a2) Presentación de una primera banda de chapa (26) y unión de los dos extremos de la primera banda de chapa (26) mediante soldadura dura o blanda, formando el casquillo interior (14) , o presentación de un casquillo de forma tubular como casquillo interior (14) ;

(b2) Colocación de las láminas (16) en puntos predeterminados en la cantidad preestablecida en planos axiales sobre la cara exterior del casquillo interior (14) ;

(c2) Unión de las láminas (16) con el casquillo interior (14) mediante soldadura dura o blanda;

(d1) Presentación de una segunda banda de chapa (26) con una longitud (1) correspondiente como mínimo a la longitud de una línea periférica del primer casquillo intermedio (18) , y con una anchura (b) correspondiente como mínimo a la longitud de la rueda celular (10) ;

(e1) Colocación de las láminas (16) en puntos predeterminados en la cantidad preestablecida sobre una cara de la segunda banda de chapa (26) , perpendiculares a la superficie de la chapa y perpendiculares a la dirección longitudinal de la segunda banda de chapa (26) , y unión de las láminas (16) con la segunda banda de chapa (26) mediante soldadura dura o blanda;

(f1) Curvado de la segunda banda de chapa (26) equipada por una cara con las láminas (16) y unión de los dos extremos de la segunda banda de chapa (26) mediante soldadura dura o blanda, formando así el primer casquillo intermedio (18) ; o (d2) Presentación de una segunda banda de chapa (26) y unión de los dos extremos de la segunda banda de chapa (26) mediante soldadura dura o blanda formando así el primer casquillo intermedio (18) , o presentación de un casquillo de forma tubular como casquillo intermedio (18) ;

(e2) Colocación de las láminas (16) en puntos predeterminados en cantidad prefijada en planos axiales sobre la cara exterior del primer casquillo intermedio (18) ;

(f2) Unión de las láminas (16) con el primer casquillo intermedio (18) mediante soldadura dura o blanda;

(g) Colocación del primer casquillo intermedio (18) y unión de los extremos libres de las láminas (16) del casquillo intermedio (14) con el primer casquillo intermedio (18) mediante soldadura dura o blanda;

(h) Eventualmente repetición de los pasos (d1) - (f1) o (d2) - (f2) , formando por lo menos otro casquillo intermedio (18) , y unión de los extremos libres de las láminas (16) del primer casquillo intermedio (18) con el segundo casquillo intermedio (18) así como en el caso de que se trate de más de dos casquillos intermedios (18) , unión de los extremos libres de las láminas (16) de cada casquillo intermedio (18) precedente con el casquillo intermedio (18) siguiente mediante soldadura dura o blanda;

(i) Colocación de un casquillo de forma tubular concéntrico a los casquillos intermedios (18) como casquillo exterior

(12) y unión de los extremos libres de las láminas (16) del casquillo intermedio más exterior (18) con el casquillo

exterior (12) mediante soldadura dura o blanda.

2. Procedimiento para la fabricación de una rueda celular (10) de metal, con un casquillo exterior cilíndrico (12) situado simétrico respecto a un eje de rotación (y) , un casquillo interior cilíndrico (14) situado concéntrico respecto al casquillo exterior (12) , un casquillo intermedio (18) cilíndrico dispuesto entre el casquillo exterior (12) y el casquillo interior (14) , donde entre el casquillo exterior (12) y el casquillo intermedio (18) y entre el casquillo intermedio (18) y el casquillo interior

(14) están dispuestas unas láminas (16) orientadas en dirección radial respecto al eje de rotación (y) , caracterizado por los pasos que se han de realizar de modo sucesivo:

(a) Presentación de una banda de chapa (26) con una longitud (1) que se corresponda como mínimo con la longitud de una línea periférica del casquillo intermedio (18) , y con una anchura (b) correspondiente como mínimo a la longitud (L) de la rueda celular (10) ;

(b) Colocación de las láminas (16) en puntos predeterminados y en cantidad preestablecida sobre ambas caras de la banda de chapa (26) en dirección perpendicular a la superficie de la chapa y perpendiculares a la dirección longitudinal de la banda de chapa (26) , y unión de las láminas (16) con la banda de chapa (26) por medio de soldadura dura o blanda;

(c) Curvado de la banda de chapa (26) equipada por ambas caras por las láminas (16) y unión de los dos extremos de la banda de chapa (26) formando así el casquillo intermedio (18) ,

(d) Colocación de un primer casquillo de forma tubular concéntrico con el casquillo intermedio (18) , como casquillo exterior (12) y un segundo casquillo de forma tubular concéntrico con el casquillo intermedio (18) como casquillo interior (14) , y unión de los extremos libres de las láminas (16) con el casquillo exterior (12) o con el casquillo interior

(14) por medio de soldadura dura o blanda.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque antes de colocar el casquillo exterior (12) , el casquillo interior (14) y los casquillos intermedios (18) , se rebajan los extremos libres de las láminas (16) mediante muelas abrasivas (36, 38) , hasta que los extremos libres de las láminas (16) estén situados sobre una envolvente cilíndrica correspondiente a la cara interior del casquillo exterior (12) , a la cara exterior del casquillo interior (14) o la cara interior de los casquillos intermedios (18) .

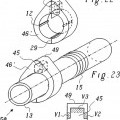

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la unión de las láminas (16) con la banda de chapa (26) , con el casquillo exterior (12) , con el casquillo interior (14) y/o con el casquillo intermedio (18) se realiza soldando las piezas mediante una pestaña de soldadura (17) , en forma de una tira del borde recubierta de estaño y plegada que transcurre en toda la longitud de las láminas (16) .

5. Procedimiento para la fabricación de una rueda celular (10) de metal con un casquillo exterior cilíndrico (12) situado simétrico respecto a un eje de rotación (y) , un casquillo interior cilíndrico (14) dispuesto concéntrico respecto al casquillo exterior (12) sobre un casquillo de brida cilíndrico (15) , un casquillo interior cilíndrico (14) , por lo menos un casquillo intermedio cilíndrico (18) dispuesto entre un casquillo exterior (12) y un casquillo interior (14) , concéntrico respecto a éstos, así como entre el casquillo exterior (12) y el casquillo intermedio (18) y entre el casquillo intermedio (18) y el casquillo interior (14) , así como en el caso de que haya más de un casquillo intermedio (18) , entre los casquillos intermedios (18) consecutivos, están situadas unas láminas (16) orientadas en dirección radial respecto al eje de rotación (y) , caracterizado por los siguientes pasos a realizar consecutivamente

(a) Presentación de una primera banda de chapa (26) con una longitud (1) correspondiente como mínimo a la longitud de una línea periférica del casquillo interior (14) , y con una anchura (b) correspondiente como mínimo a la longitud (L) de la rueda celular (10) ;

(b) Colocación de las láminas (16) en puntos predeterminados y en cantidad prefijada sobre una cara de la primera banda de chapa (26) , en dirección perpendicular a la superficie de la chapa y perpendiculares a la dirección longitudinal de la primera banda de chapa (26) , y unión de las láminas (16) con la primera banda de chapa (26) mediante soldadura dura o blanda;

(c) Unión de un primer extremo de la primera banda de chapa (26) equipada por una cara con las láminas (16) , con el casquillo de brida (15) mediante soldadura dura o blanda. Enrollar la primera banda de chapa (26) sobre el casquillo de brida (15) , donde partiendo del primer extremo unido con el casquillo de brida (15) se va uniendo la primera banda de chapa (26) a intervalos periódicos con el casquillo de brida (15) mediante soldadura dura o blanda, formando así el casquillo interior (14) ;

(d) Presentación de una segunda banda de chapa (26) con una longitud (1) correspondiente como mínimo a la longitud de una línea periférica del primer casquillo intermedio (18) y con una anchura (b) correspondiente como

mínimo a la longitud (L) de la rueda celular (10) ;

(e) Colocación de las láminas (16) en lugares predeterminados y en cantidad prefijada sobre una cara de la segunda banda de chapa (26) en dirección perpendicular a la superficie de la chapa y perpendiculares a la dirección longitudinal de la segunda banda de chapa (26) , y unión de las láminas (16) con la segunda banda de chapa (26) mediante soldadura dura o blanda;

(f) Unión de un primer extremo de la segunda banda de chapa (26) equipada con las láminas (16) con un extremo libre de una primera lámina (16) de la primera banda de chapa (26) que forma el casquillo interior (14) , mediante soldadura dura o blanda. Enrollar la segunda banda de chapa (26) sobre los extremos libres de las láminas (16) del casquillo interior (14) , donde partiendo del primer extremo de la segunda banda de chapa (26) unida con el extremo libre de la primera lámina (16) del casquillo interior (14) se une a intervalos regulares con los extremos libres de las láminas (16) del casquillo interior (14) mediante soldadura o blanda, formando así el primer casquillo intermedio (18) ;

(g) Eventualmente repetición de los pasos (d) - (f) formando por lo menos otro casquillo intermedio (18) adicional, y unión de los extremos libres de las láminas (16) del primer casquillo intermedio (18) con el segundo casquillo intermedio (18) , y en el caso de que haya más de dos casquillos intermedios (18) , unión de los extremos libres de las láminas (16) de cada casquillo intermedio (18) precedente con el casquillo intermedio (18) siguiente mediante soldadura dura o blanda;

(h) Presentación de una tercera banda de chapa (26) con una longitud (1) correspondiente como mínimo a la longitud de una línea periférica del casquillo exterior (12) , y con una anchura (b) correspondiente como mínimo a la longitud (L) de la rueda celular (10) ;

(i) Unión de un primer extremo de la tercera banda de chapa (26) con un extremo libre de una primera lámina (16) de la primera banda de chapa (26) que forma el casquillo intermedio (18) más exterior, mediante soldadura dura o blanda, enrollar la tercera banda de chapa (26) sobre los extremos libres de las láminas (16) del casquillo intermedio

(18) más exterior, donde partiendo del primer extremo unido con el extremo libre de la primera lámina (16) del casquillo intermedio (18) más exterior, se une la tercera banda de chapa (26) a intervalos regulares con los extremos libres de las láminas (16) del casquillo intermedio (18) más exterior mediante soldadura dura o blanda, formando así el casquillo exterior (12) .

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque la unión de las láminas (16) con las bandas de chapa (26) , con el casquillo exterior (12) , con el casquillo interior (14) y/o con el casquillo intermedio (18) se realiza mediante la soldadura de las piezas por medio de un rayo láser o de electrones (30) .

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque la colocación de las láminas (16) sobre la banda de chapa (26) se realiza mediante un dispositivo de apriete (28) controlado por control numérico.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque la banda de chapa (26) se amarra curvada para la colocación de las láminas (16) y la unión con la banda de chapa (26) , y se realiza la colocación de las láminas (16) por la cara de la banda de chapa (26) que presenta la curvatura convexa.

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque el espesor de pared de los materiales empleados para la fabricación de la rueda celular es inferior a 0, 5 mm, en particular inferior a 0, 3 mm, preferentemente como máximo de 0, 2 mm.

Patentes similares o relacionadas:

Estructura de acoplamiento, miembro de acoplamiento que tiene una estructura de acoplamiento y método de fabricación de un miembro de acoplamiento que tiene una estructura de acoplamiento, del 16 de Enero de 2019, de NIPPON STEEL CORPORATION: Una estructura de acoplamiento que comprende: una sección hueca del vástago formada por un tubo metálico; y secciones de fijación (20, […]

Procedimiento para la fabricación de un elemento de conexión para la transmisión de movimientos de giro así como elemento de conexión fabricado de este modo, del 15 de Marzo de 2017, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para la fabricación de un elemento de conexión para la transmisión de movimientos de giro para un árbol articulado, presentando […]

Unión de eje-buje, del 1 de Abril de 2013, de AUDI AG: Unión de eje-buje para árboles de levas armados para motores de combustión interna, con un eje , en laque al menos una primera leva y […]

Unión de eje-buje, del 1 de Abril de 2013, de AUDI AG: Unión de eje-buje para árboles de levas armados para motores de combustión interna, con un eje , en laque al menos una primera leva y […]

CONMUTADOR DE SEGURIDAD PARA UN APARATO DE COCINA., del 16 de Marzo de 2007, de ANSALDO FUEL CELLS S.P.A.: Dispositivo para la conmutación de un aparato de cocina, con un sistema de conmutación para el encendido y apagado eléctrico del aparato de […]

LEVA CONFIGURADA DE UNA SOLA PIEZA Y PROCEDIMIENTO PARA LA FABRICACION DE LA LEVA, ASI COMO CONJUNTO DE UN ARBOL DE MANDO O ARBOL DE LEVAS., del 16 de Marzo de 2006, de THYSSENKRUPP AUTOMOTIVE AG: Leva configurada de una sola pieza para un árbol de levas o árbol de control montado, caracterizada porque presenta en la semisección una sección […]

PROCEDIMIENTO PARA FABRICAR UN ARBOL DE LEVAS Y ARBOL DE LEVAS FABRICADO POSTERIORMENTE., del 16 de Junio de 2005, de SE SACHSISCHE ELEKTRONENSTRAHL GMBH: Procedimiento para fabricar un árbol de levas a partir de un tubo , el cual se deforma mediante la acción de fuerzas axiales y un medio con alta presión […]

PROCEDIMIENTO DE FABRICACION DE UN COMPONENTE CONSTITUIDO POR UN TUBO DE MATERIAL TRANSFORMABLE EN FRIO, ESPECIALMENTE METAL., del 1 de Mayo de 2005, de BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT: PARA UN PROCEDIMIENTO DE FABRICACION DE UN COMPONENTE A PARTIR DE UN TUBO DE MATERIAL CONFORMABLE EN FRIO, EN PARTICULAR DE METAL, CON UN CONFORMADO PREVIO DEPENDIENTE DE […]

PROCEDIMIENTO PARA FABRICAR UN ÁRBOL DE LEVAS, del 28 de Abril de 2011, de MERZ, KARL: Procedimiento para fabricar un árbol de levas, según el cual se fabrican levas (30, 30'; 36, 36'; 46, 46') a partir de una o varias tiras perfiladas (17, 17'; […]

PROCEDIMIENTO PARA FABRICAR UN ÁRBOL DE LEVAS, del 28 de Abril de 2011, de MERZ, KARL: Procedimiento para fabricar un árbol de levas, según el cual se fabrican levas (30, 30'; 36, 36'; 46, 46') a partir de una o varias tiras perfiladas (17, 17'; […]