PROCEDIMIENTO DE FABRICACION DE RECIPIENTE Y ENVASES METALICOS Y LINEA DE FABRICACION PARA LA PUESTA EN PRACTICA.

Procedimiento de fabricación automatizado de recipientes metálicos (E),

de preferencia aptos para ser apilados y que comprenden al menos un cuerpo sensiblemente cónico o cilíndrico-cónico, en al menos un extremo del cual se engasta un fondo, caracterizado porque se realizan sucesivamente al menos las etapas siguientes:

a) se obtiene un tubo corto previo o virola (V) de metal, cilíndrico, de altura H y de diámetro D determinados, siendo dicho tubo mantenido verticalmente según su eje longitudinal sobre una plataforma de transferencia (12) por medio de medios de bloqueo (91, 131) y estando destinado a formar el cuerpo de un citado recipiente (E);

b) se produce una primera expansión del tubo a la altura de un extremo superior (V1) del mismo y se rebordea simultáneamente el citado extremo (V1) del citado tubo (V) para formar en la circunferencia del mismo un reborde (V2) o flanco dirigido en esencia transversalmente al eje longitudinal del citado tubo;

c) se distribuye y se posiciona mecánicamente un disco metálico sobre el reborde (V2) previamente formado en el extremo superior del citado tubo;

d) se engasta mecánicamente el citado disco metálico con la ayuda de dicho reborde para formar el fondo de un citado recipiente (E);

e) se voltea o invierte dicho recipiente después del engaste, de preferencia con ayuda de un medio de volteo (11) apto para adaptarse a la forma cilíndrica de los tubos antes de la expansión, y

f) se produce una expansión del cuerpo del citado recipiente (E) por inserción de un útil de expansión mecánica (141) a la altura de su extremo no engastado y el accionamiento del citado útil de expansión de manera que se aumenta el diámetro del citado recipiente en al menos una parte de su altura H y se confiere al cuerpo de este una forma sensiblemente cónica o cilíndrico-cónica, conectándose la citada expansión con dicha primera expansión producida en la etapa b)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06124527.

Solicitante: SABATIER.

Nacionalidad solicitante: Francia.

Dirección: ZONE INDUSTRIELLE 31 AVENUE DE ROME,13127 VITROLLES.

Inventor/es: MALINIE, ROBERT.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Noviembre de 2006.

Fecha Concesión Europea: 23 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B21D51/26C

Clasificación PCT:

- B21D51/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento de fabricación de recipiente y envases metálicos y línea de fabricación para la puesta en práctica.

La presente invención se refiere al dominio de la fabricación de recipientes y envases metálicos cilíndricos y/o cilíndrico-cónicos. Tales recipientes y envases son utilizados en la industria bajo numerosos formatos para el acondicionamiento de productos alimenticios o de productos industriales tales como pinturas, aceites, disolventes y productos químicos diversos u otros.

Tales recipientes y envases pueden ser de apertura total; se les denomina entonces genéricamente "cubos", o bien cerrados, en cuyo caso se habla genéricamente de "envases de 3 piezas", así como bidones o recipientes de hojalata.

Los cubos están compuestos como mínimo de una virola o tubo cilíndrico corto (en lo que sigue denominados simplemente tubo), en un extremo del cual se engasta un fondo y cuyo otro extremo está totalmente abierto. Son preferiblemente de forma generalmente cónica para que puedan ser apilados cuando están vacíos, siendo obtenida esta forma cónica por expansión parcial del tubo cilíndrico corto previamente al engaste del fondo.

Los bidones (envases de 3 piezas) están compuestos de un tubo cilíndrico corto, en los extremos del cual son engastados discos (fondo y cubierta), que comprenden, dado el caso, una espita o gollete de llenado/vaciado. En ese caso, los citados bidones son entonces de forma globalmente cónica o cilíndrico-cónica de manera que sea homogénea con los recipientes de apertura total y se puedan utilizar los mismos componentes de base, particularmente los fondos y cubiertas engastados, para el taponamiento de los extremos del tubo cilíndrico de partida o virola, el cual es igualmente expandido y/o mecanizado antes de engastar el fondo y la cubierta.

La invención tiene más particularmente por objeto un procedimiento de fabricación de recipientes y envases del tipo anteriormente citado que mejora la calidad y la homogeneidad de los mismos, así como una línea de fabricación para la puesta en práctica de este procedimiento.

Según la técnica conocida, la fabricación de cubos y bidones se efectúa a partir de tubos cilíndrico corto de metal blanco, dado el caso tratado o revestido para satisfacer el acondicionamiento de los productos a los cuales están destinados los envases. Estos tubos cilíndricos cortos, que son arrollados y soldados, sufren diferentes operaciones de mecanización, de conformación y de ensamblaje para formar los envases tales como se han descrito anteriormente. Estas operaciones se desarrollan actualmente, para la fabricación de un cubo, según la secuencia siguiente.

Se realiza en primer lugar una expansión cónica o cilíndrico-cónica de los tubos con la ayuda de una cabeza de expansión automática provista de tensores mecánicos. La conicidad conferida durante la expansión puede ser variable en función de la altura de los tubos, de manera que se obtengan al final de la expansión dimensiones constantes en cada extremo para poder utilizar para el taponamiento de los componentes (fondos y cubiertas) de dimensiones estándar.

Se procede a continuación a la laminación de la parte superior de los tubos expandidos en una o varias pasadas, después a la realización de nervaduras anulares simples o múltiples en las paredes de los tubos. Se voltean o invierten a continuación los tubos a los que se ha dado forma, y se procede al rebordeado de estos en el lado del fondo para poder a continuación distribuir y engastar un fondo circular en el lado previamente rebordeado para formar el cubo. Con el fondo engastado, se voltea a continuación una vez más el cubo para proceder a las operaciones de terminación, entre las cuales están la soldadura de pasadores cortos de fijación de un asa en las paredes del cubo y la conformación de la puesta en posición de un asa de asido en los pasadores cortos.

La fabricación de cubos y bidones metálicos según este procedimiento presenta un cierto número de inconvenientes. En efecto, la operación de expansión de los tubos provoca pérdidas de altura desiguales según las generatrices de los tubos antes de la expansión. Así, se observan diferencias de altura de los tubos después de la expansión a todo lo largo del procedimiento de fabricación. Ello crea en las operaciones de rebordeado y de engaste irregularidades geométricas perjudiciales a la homogeneidad y a la resistencia mecánica de los envases fabricados.

Además, hasta la operación de engaste del fondo, los tubos permanecen flexibles y no presentan buenas características para la transferencia de puesto a puesto, realizada tradicionalmente por transportadores de acumulación mecánicos. Una primera respuesta a este problema de transferencia ha sido dada en la patente US 6 371 277 B1, que describe un dispositivo de transferencia paso a paso para una máquina modular de fabricación de cubos metálicos según el procedimiento descrito anteriormente. Un dispositivo de transferencia de este tipo garantiza la sincronización de los envases fabricados delante de cada puesto de la máquina y conduce a una simplificación mecánica de las líneas de fabricación de envases metálicos, así como a una ganancia de espacio importante.

Sin embargo, el dispositivo de transferencia descrito en el documento US 6 371 277 B1 emplea pinzas de transferencia de los envases que deben estar situadas a media altura de los tubos, en la proximidad del centro de gravedad, y que son por tanto sensibles a las variaciones de conicidad. Ello precisa de ajustes delicados y de tiempos de parada significativos cuando se produce un simple cambio de altura de los envases que se han de producir.

Se conoce igualmente un procedimiento de fabricación de cubos, particularmente descrito en el documento JP 59144534 A, que propone proceder al engaste del fondo de los cubos en los tubos antes de la expansión de estos. No obstante, este procedimiento genera frecuentes roturas de los tubos, particularmente al nivel de su soldadura, cuando se procede a la expansión cónica de los tubos. En efecto, la fuerza del impacto del útil de expansión solicita de manera demasiado brutal los flancos de los tubos y puede provocar roturas o fisuras que afecten a la estanqueidad de las paredes de los cubos fabricados, en particular cuando los espesores de los tubos y su diámetro son pequeños.

La presente invención pretende solucionar los problemas de los procedimientos de fabricación de envases metálicos enunciados más arriba. La invención tiene principalmente por objetivos obtener un rebordeado y un engaste regulares de los tubos metálicos con los cuales son realizados los envases, mejorar la transferencia de los envases a todo lo largo de la cadena de fabricación con respecto a los procedimientos por la simplificación de los dispositivos de transferencia conocidos y facilitar el ajuste de estos dispositivos para mejorar la ergonomía de utilización por los operarios.

El procedimiento de la invención se dirige igualmente a disminuir el impacto mecánico de las operaciones de expansión en las paredes de los recipientes metálicos fabricados para reducir las pérdidas materiales y por tanto reducir los costes de los procedimientos de fabricación de cubos metálicos.

La solución propuesta por la invención consiste en primer lugar en un nuevo procedimiento de fabricación automatizado de recipientes metálicos aptos para apilarse unos dentro de otros y que comprenden al menos un cuerpo sensiblemente cónico o cilíndrico-cónico, en al menos un extremo del cual se engasta un fondo. De acuerdo con la invención, este procedimiento está caracterizado porque se realizan sucesivamente al menos las etapas siguientes:

- a) se obtiene un tubo corto o envuelta de metal cilíndrico de altura H y de diámetro D determinados, siendo dicho tubo mantenido verticalmente según su eje longitudinal sobre una mesa o plataforma de transferencia por medio de unos medios de bloqueo y que está destinado a formar el cuerpo de un citado recipiente;

- b) se produce una primera expansión del tubo al nivel de un extremo superior del mismo y se rebordea simultáneamente el extremo superior del citado tubo para formar en la circunferencia del mismo un reborde o ala dirigida en esencia transversalmente al eje longitudinal del citado tubo;

- c) se distribuye y se sitúa mecánicamente un disco metálico sobre el reborde previamente formado en el extremo superior del citado tubo;

- d) se engasta mecánicamente...

Reivindicaciones:

1. Procedimiento de fabricación automatizado de recipientes metálicos (E), de preferencia aptos para ser apilados y que comprenden al menos un cuerpo sensiblemente cónico o cilíndrico-cónico, en al menos un extremo del cual se engasta un fondo, caracterizado porque se realizan sucesivamente al menos las etapas siguientes:

- a) se obtiene un tubo corto previo o virola (V) de metal, cilíndrico, de altura H y de diámetro D determinados, siendo dicho tubo mantenido verticalmente según su eje longitudinal sobre una plataforma de transferencia (12) por medio de medios de bloqueo (91, 131) y estando destinado a formar el cuerpo de un citado recipiente (E);

- b) se produce una primera expansión del tubo a la altura de un extremo superior (V1) del mismo y se rebordea simultáneamente el citado extremo (V1) del citado tubo (V) para formar en la circunferencia del mismo un reborde (V2) o flanco dirigido en esencia transversalmente al eje longitudinal del citado tubo;

- c) se distribuye y se posiciona mecánicamente un disco metálico sobre el reborde (V2) previamente formado en el extremo superior del citado tubo;

- d) se engasta mecánicamente el citado disco metálico con la ayuda de dicho reborde para formar el fondo de un citado recipiente (E);

- e) se voltea o invierte dicho recipiente después del engaste, de preferencia con ayuda de un medio de volteo (11) apto para adaptarse a la forma cilíndrica de los tubos antes de la expansión, y

- f) se produce una expansión del cuerpo del citado recipiente (E) por inserción de un útil de expansión mecánica (141) a la altura de su extremo no engastado y el accionamiento del citado útil de expansión de manera que se aumenta el diámetro del citado recipiente en al menos una parte de su altura H y se confiere al cuerpo de este una forma sensiblemente cónica o cilíndrico-cónica, conectándose la citada expansión con dicha primera expansión producida en la etapa b).

2. Procedimiento según la reivindicación 1, en el cual después de la etapa f) se realiza al menos una de las operaciones siguientes, a elección, de manera automática:

- g) laminación de la parte superior de los recipientes (E) en una o más pasadas;

- h) realización de las nervaduras anulares simples o múltiples;

- i) soldadura de los pasadores cortos;

- j) formación y colocación en posición de un asa.

3. Procedimiento según la reivindicación 1 o la 2, en el cual después de la etapa f) se realizan sucesivamente el rebordeado de la citada parte superior de los recipientes y el engaste de una cubierta sobre esta parte superior.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque se ajusta la expansión producida en la etapa f) en función de la altura H del cuerpo del recipiente.

5. Procedimiento según una de las reivindicaciones 1 a 4, en el cual se desplaza dicho tubo (V) en traslación sobre la citada plataforma de transferencia (12) antes de la etapa e) por medio de un dispositivo de transferencia paso a paso que comprende primeros medios de bloqueo que son medios de prensión circunferencial (91) de los tubos y en el cual se desplaza el citado recipiente (E) formado después del engaste y del volteo de las etapas e) por medio de un dispositivo de transferencia paso a paso equipado con segundos medios de bloqueo (131) de los recipientes por su fondo.

6. Procedimiento según una de las reivindicaciones 1 a 5, en el cual se mantiene el recipiente en posición sobre la plataforma de transferencia después de la etapa e) por mediación de medios de bloqueo magnéticos integrados en la plataforma de transferencia (12) y en contacto con el fondo del citado recipiente (E) que ha sido engastado en la etapa c).

7. Línea de fabricación (8) de recipientes metálicos (E) para la puesta en práctica del procedimiento según una de las reivindicaciones 1 a 6, que comprende los puestos de mecanización siguientes:

- - un puesto de rebordear (10) que comprende un útil de rebordear mecánico (121) de los citados tubos cilíndricos (V) para formar un reborde (V2) en un extremo de los citados tubos, y

- - un puesto de engaste (10) para solidarizar un disco metálico en el extremo de los citados tubos (V) que hayan sido rebordeados y formar así un fondo de un citado recipiente (E), y

- - un puesto de volteo (11) de los tubos en los que se ha engastado un fondo, y

- - un puesto (14) de expansión cónica o cilíndrico-cónica de los citados tubos (V) que comprende un útil de expansión mecánica (141) apto para penetrar en los citados tubos y agrandar estos diametralmente en al menos una parte de su altura H para formar los cuerpos de los citados recipientes,

- - un dispositivo (9, 13) de transferencia paso a paso de los citados tubos en traslación entre los citados puestos (10, 11, 14) sobre una plataforma de transferencia (12) por mediación de los citados medios de bloqueo (91, 131) de los mencionados tubos.

caracterizada porque el citado puesto de rebordeado está situado aguas arriba de dicho puesto de engaste, él mismo situado aguas arriba de dicho puesto de volteo (11) y de dicho puesto de expansión (14) de manera que se realizan las operaciones de rebordeado de los tubos (V) y el engaste de los fondos sobre los citados tubos previamente a las operaciones de volteo y de expansión de los mismos,

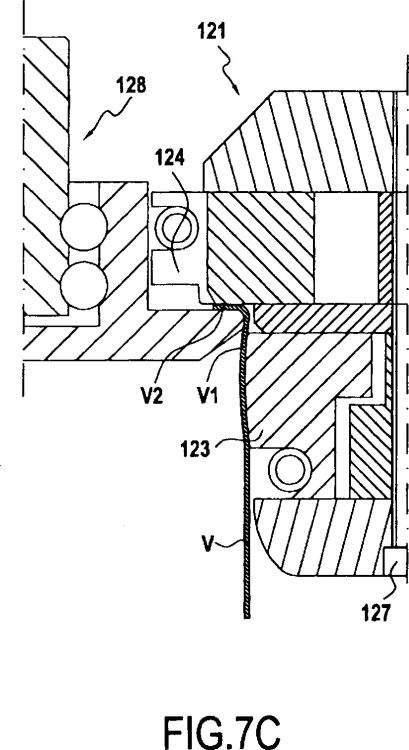

y porque el citado útil de rebordeado comprende sectores de bloqueo (123) móviles radialmente con respecto al eje longitudinal ZZ' del citado útil (121) y que están adaptados para producir, cuando son accionados, una primera expansión radial del tubo (V) simultáneamente al rebordeado de su extremo superior (V1), estando la citada primera expansión destinada a conectarse con la expansión principal realizada en el puesto de expansión (14).

8. Línea de fabricación según la reivindicación 7, caracterizada porque el citado puesto (11) de volteo de los tubos engastados con un fondo comprende un medio (111) de transferencia circular de los tubos según un eje de rotación horizontal dirigido perpendicularmente a la dirección de desplazamiento en traslación de los citados tubos sobre la mencionada plataforma de transferencia (12), comprendiendo dicho medio de transferencia circular (111) una superficie de prensión que presenta una concavidad complementaria de la forma cilíndrica de los citados tubos antes de la expansión, comprendiendo dicha superficie de prensión medios de bloqueo por adherencia de los tubos contra la citada superficie de contacto para evitar cualquier deslizamiento de los tubos durante el volteo entre el puesto de engaste (10) y el puesto de expansión (14).

9. Línea de fabricación según las reivindicaciones 7 u 8, caracterizada porque comprende, aguas abajo de dicho puesto de expansión, al menos uno de los puestos de mecanización suplementaria siguientes:

- - un puesto (15) de laminación del extremo no engastado de los cuerpos de los recipientes;

- - un puesto (16) de soldadura de pasadores cortos en los flancos de los citados recipientes; y

- - un puesto (17) de formación y de fijación de asas de transporte de los recipientes en los citados pasadores cortos.

10. Línea de fabricación según una de las reivindicaciones 7 a 9, caracterizada porque comprende, aguas abajo del citado puesto de expansión (14), al menos un segundo puesto de rebordeado y al menos un segundo puesto de engaste para rebordear y engastar una cubierta en el segundo extremo de los citados recipientes.

11. Línea de fabricación según una de las reivindicaciones 7 a 10, caracterizada porque el citado dispositivo (9, 13) de transferencia paso a paso de los recipientes en traslación comprende primeros medios (91) de bloqueo circunferencial de los tubos aguas arriba de dicho puesto de volteo (11) y segundos medios (131) de bloqueo circunferencial de los recipientes por su fondo aguas abajo del citado puesto de volteo.

12. Línea de fabricación según la reivindicación 11, caracterizada porque los citados segundos medios de bloqueo circunferencial (131) son pinzas adaptadas a la forma exterior de los fondos engastados de los recipientes (E), estando las citadas pinzas situadas en un plano de deslizamiento sobre la plataforma de transferencia (12) de dicho dispositivo de transferencia (13).

13. Línea de fabricación según una de las reivindicaciones precedentes, caracterizada porque dicho útil de rebordear comprende un mandril cilíndrico (121) apto para penetrar en los citados tubos (V) y que comprende una placa (122) de la cual es solidario un piso inferior de dichos sectores de bloqueo (123) y un piso superior de sectores de rebordeado (124), siendo dichos sectores (123, 124) móviles radialmente con respecto al eje longitudinal ZZ' del mandril (121) bajo el efecto de un accionador (125) móvil en traslación según el citado eje ZZ'.

14. Línea de fabricación según la reivindicación 15, caracterizada porque el citado útil de rebordear comprende igualmente moletas o ruedecillas (128) aptas para cooperar con los citados sectores de rebordear (124) para pinzar el ala superior (V2) de los mencionados tubos contra dichos sectores de rebordear.

Patentes similares o relacionadas:

MATRIZ DE EXPANSIÓN PARA DAR FORMA A RECIPIENTES, del 22 de Noviembre de 2011, de ALCOA INC.: Matriz de expansión para fabricar recipientes de metal, que comprende: una superficie funcional que comprende una parte que se expande progresivamente […]

BOTE DE AEROSOL PARCIALMENTE OVALADO, del 20 de Enero de 2010, de BOEHRINGER INGELHEIM MICROPARTS GMBH: Envase de aerosol de metal con una sección inferior y superior , donde la sección inferior del envase contiene un fondo y está configurada casi cilíndrica, […]

BOTE DE AEROSOL PARCIALMENTE OVALADO, del 20 de Enero de 2010, de BOEHRINGER INGELHEIM MICROPARTS GMBH: Envase de aerosol de metal con una sección inferior y superior , donde la sección inferior del envase contiene un fondo y está configurada casi cilíndrica, […]

UNA MÁQUINA PARA FABRICAR CUBETAS, del 1 de Diciembre de 1959, de THE BRITISH XYLONITE COMPANY LIMITED: Método para fabricar cubetas partiendo de una pieza elemental de chapa o láminamediante plegado de la pieza elemental hasta formar unas paredes laterales […]

Método para producir una lata de bebidas, una lata tipo botella o una lata de aerosol de aleación de aluminio, del 22 de Julio de 2020, de Constellium Neuf-Brisach: Metodo de fabricacion de una lata de bebida, una botella o un pulverizador de aleacion de aluminio, por medio de embutido-estiramiento seguido de formacion de cuello y/o […]

Dispositivo de conformación, del 6 de Noviembre de 2019, de HINTERKOPF GMBH: Dispositivo de conformación para cuerpos huecos con forma de vaso con un bastidor de máquina , una disposición de accionamiento, una mesa circular […]

Mejoras en o relacionadas con un procedimiento de formación de artículos de metal, del 6 de Noviembre de 2019, de GCL International Sarl: Un procedimiento de formación de cierre de metal para la conformación de un cierre de metal para un acabado del cuello de un recipiente a partir […]

Conjunto de rodillo de alisado, del 2 de Octubre de 2019, de Belvac Production Machinery, Inc: Un conjunto de cabezal de torreta para formar un artículo con cuello (200b) que tiene una porción de cuello estrechada , incluyendo la porción de cuello […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]