Procedimiento para la fabricacion de poliésteres con un contenido reducido en acetaldehído libre.

Procedimiento para la fabricación de poliésteres con un contenido reducido en acetaldehído libre a partir de ácido tereftálico y etilenglicol a través de una policondensación catalizada en masa fundida,

en el que a) el catalizador se añade antes de la policondensación, b) tras alcanzar una viscosidad intrínseca (VI) de la masa fundida de 0, 63 a 1, 00, que se alcanza sin la condensación posterior en fase sólida, se añade un inhibidor para desactivar el catalizador y c) a continuación se añade un exceso de una sustancia que liga acetaldehído libre de modo que también se liga acetaldehído liberado posteriormente, manteniéndose durante todo el proceso de policondensación una temperatura inferior a 280ºC.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E01120528.

Solicitante: UHDE INVENTA-FISCHER GMBH.

Nacionalidad solicitante: Alemania.

Dirección: HOLZHAUSER STRASSE 157-159 13509 BERLIN ALEMANIA.

Inventor/es: HAGEN, RAINER, SCHAAF, ECKEHART, DR., RAFLER, GERALD, DR..

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08G63/183 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08G COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES DISTINTAS A AQUELLAS EN LAS QUE INTERVIENEN SOLAMENTE ENLACES INSATURADOS CARBONO - CARBONO (procesos de fermentación o procesos que utilizan enzimas para sintetizar un compuesto dado o una composición dada o para la separación de isómeros ópticos a partir de una mezcla racémica C12P). › C08G 63/00 Compuestos macromoleculares obtenidos por reacciones que forman un enlace éster carboxílico en la cadena principal de la macromolécula (poliesteramidas C08G 69/44; poliesterimidas C08G 73/16). › Acidos tereftálicos.

- C08G63/78 C08G 63/00 […] › Procedimientos de preparación.

- C08G63/85 C08G 63/00 […] › Germanio, estaño, plomo, arsénico, antimonio, bismuto, titanio, circonio, hafnio, vanadio, niobio, tántalo o sus compuestos.

- C08G63/90 C08G 63/00 […] › Purificación; Secado.

Fragmento de la descripción:

Procedimiento para la fabricación de poliésteres con un contenido reducido en acetaldehído libre La invención trata de un procedimiento para la fabricación de poliésteres con un contenido reducido de acetaldehído libre a partir de ácido tereftálico y etilenglicol mediante una policondensación catalizada en masa fundida, así como del uso de este procedimiento.

Los poliésteres de ácidos dicarboxílicos y dioles, especialmente los del tipo del poli (tereftalato de etileno) y sus copoliésteres con otros ácidos dicarboxílicos y alquilenglicoles, así como con ácidos policarboxílicos polifuncionales y polioles, se usan ampliamente para la fabricación de recipientes y botellas para alimentos y bebidas.

Por este motivo han aumentado enormemente las capacidades de las instalaciones para la fabricación de estos tipos de poliésteres granulados. Con instalaciones grandes se puede producir el poliéster de forma más económica que hasta ahora. La competencia entre los fabricantes baja los precios. Por otra parte, sin embargo, esto estimula el desarrollo de nuevas posibilidades de aplicación y desplaza otros materiales tales como el PVC. Por lo tanto, los poliésteres para envasado se han convertido en un producto fabricado en masa, con cuya fabricación y venta ya sólo se pueden realizar estrechos márgenes de beneficio. En estas circunstancias resulta interesante para los fabricantes de poliésteres para envasado cualquier mejora o simplificación del procedimiento de producción que aumente los márgenes de beneficio.

Una simplificación tal del procedimiento de fabricación consiste en que el poliéster se produzca por policondensación en masa fundida con una masa molecular media necesaria para fines de envasado, medida mediante la viscosidad intrínseca en solución (VI) . La viscosidad intrínseca se mide en este caso en fenol/diclorobenceno (1:1) a 25 ºC según A. Horbach (véase A. Horbach, R. Binsack, H. Müller, Angew. Makromol. Chem. 98 (1981) 35-48) . De este modo se suprime el paso de la policondensación posterior en fase sólida, actualmente necesario sin excepción. Este paso está relacionado con un coste considerable de aparatos y energía: en primer lugar, la masa fundida de poliéster se convierte en un granulado amorfo. Este granulado se ha de calentar de nuevo y se ha de procesar por cristalización en al menos dos etapas, exactamente controladas en cuanto a la temperatura y el tiempo de permanencia, para la policondensación posterior en fase sólida (SSP) siguiente. Sin esta costosa preparación se produce en la SSP una aglomeración o pegado del granulado, lo que significa una interrupción de la producción, trabajos de reparación y una pérdida de producto. La SSP misma requiere tiempos de permanencia de aproximadamente 6 a 15 horas, así como un lavado con gas inerte, el cual, por motivos económicos, se ha de reacondicionar después de su uso y conducir de vuelta al proceso. Esto tiene como consecuencia un reactor de grandes dimensiones, así como un gran número de aparatos y equipos adicionales para la purificación y el reacondicionamiento del gas, con una demanda energética correspondiente.

Cabe destacar especialmente el espacio requerido y la altura del edificio. A ello se añade un coste adicional para la alimentación, dosificación y descarga de la sustancia sólida y porque la SSP y el reacondicionamiento del gas se han de realizar a alta temperatura y bajo exclusión de oxígeno del aire.

Este elevado coste de aparatos y energía se suprime si la policondensación se realiza en masa fundida hasta obtener la masa molecular requerida. En el caso de las masas moleculares mencionadas se trata de la media numérica Mn determinada a partir de la VI según Horbach y col. (véase la referencia bibliográfica citada anteriormente) . Según el estado de la técnica es posible actualmente aumentar la masa molecular de aproximadamente 6.000 g/mol a aproximadamente 20.000 g/mol en la etapa final de la policondensación en masa fundida. Hasta ahora no se ha considerado la extensión a masas moleculares más elevadas, de 25.000 g/mol a

35.000 g/mol, como máximo a 40.000 g/mol, por dos razones:

1. No se disponía de reactores finales con los que se pudieran alcanzar masas moleculares más elevadas, de 25.000 g/mol a 35.000 g/mol, como máximo de 40.000 g/mol, y que pudieran proporcionar además una calidad aceptable del producto, medida en términos de color, acetaldehído libre y contenido de grupos éster vinílico terminales (una medida del daño térmico y del potencial para la nueva formación de acetaldehído durante el procesamiento posterior para obtener, por ejemplo, botellas) .

2. Sólo la SSP era capaz de generar un poliéster granulado que presentara la baja concentración de acetaldehído (AA) libre necesaria para la elaboración de botellas para bebidas y que presentara una reducida formación nueva de AA durante el procesamiento del granulado para dar botellas (moldeo por inyección, conformación por soplado y distensión) .

Entretanto, el desarrollo de los reactores finales “DISCAGE” de la empresa Inventa-Fischer ha progresado hasta tal punto que la primera razón ya no juega un papel decisivo. A este respecto se hace referencia al documento EP 0719582, y se incluye en esta solicitud el tipo de reactor aquí descrito junto con todas las variantes de configuración.

De este modo es posible mantener el color, el AA y la concentración de grupos éster vinílico terminales en un nivel que hace que resulte útil el uso de aditivos que ligan AA. Además, es posible lograr el aumento requerido de la masa molecular con un único reactor final. Mediante el uso de dos reactores finales conectados en serie se podría lograr más fácilmente el aumento de la masa molecular, pero habría que aceptar los inconvenientes de un tiempo de permanencia más largo en la masa fundida (y, con ello, una mayor formación de color, AA y grupos éster vinílico) , así como el mayor coste de aparatos.

Según el estado de la técnica, los poliésteres se fabrican por policondensación en masa fundida a partir de ésteres de bajo peso molecular de los ácidos dicarboxílicos con alquilendioles, a altas temperaturas con disociación de agua y alcanodioles. La disociación de los productos volátiles de la policondensación se impulsa por la aplicación de vacío y por un mezclado intenso de la masa fundida. La adición de catalizadores especiales, especialmente de compuestos metálicos tales como trióxido de antimonio, acelera la policondensación y permite alcanzar elevadas masas moleculares como las que son necesarias para la fabricación de estos recipientes.

Las altas temperaturas usadas durante la fabricación y el procesamiento de la masa fundida son la causa de las reacciones de descomposición de los poliésteres que, a través de varios pasos, producen la liberación de acetaldehído, que permanece en la masa fundida y sale de los recipientes y botellas tras su elaboración, se difunde hacia los alimentos y bebidas envasados e influye negativamente sobre su olor y sabor.

Sin embargo, la degradación térmica de los poliésteres y, con ello, la formación de acetaldehído también se ve favorecida por los catalizadores de policondensación conocidos. Todos ellos poseen una selectividad limitada, es decir que no sólo catalizan el aumento de la masa molecular (alargamiento de la cadena) sino también, en diferente medida, la disminución de la masa molecular mediante la disociación térmica del éster.

La vía usada hasta ahora casi exclusivamente para la fabricación comprende la policondensación de las materias primas ácido tereftálico y etilenglicol (con la adición de cantidades menores de comonómeros, tales como ácido isoftálico, dietilenglicol o ciclohexametilendiol, para mejorar las propiedades de procesamiento en la masa fundida) hasta obtener una masa molecular media de aproximadamente 20.000 g/mol (VI 0, 63) . Para aumentar adicionalmente la masa molecular media a los valores necesarios para fines de embalaje, entre 25.000 y 30.000, como máximo de 40.000 g/mol, hoy en día se usa exclusivamente la policondensación posterior en fase sólida.

Para ello, la masa fundida de poliéster se convierte en un granulado sólido tras alcanzar una masa molecular media de aproximadamente 20.000, que todavía no es suficiente para la fabricación de botellas. A continuación, este granulado se sigue condensando en una policondensación en fase sólida a temperaturas inferiores al punto de fusión hasta alcanzar la masa molecular media requerida.

La policondensación en fase sólida ofrece la ventaja de que a las bajas temperaturas ya no transcurren las reacciones de degradación antes mencionadas, o lo hacen sólo en una medida muy reducida,...

Reivindicaciones:

1. Procedimiento para la fabricación de poliésteres con un contenido reducido de acetaldehído libre a partir de ácido tereftálico y etilenglicol a través de una policondensación catalizada en masa fundida, en el que a) el catalizador se añade antes de la policondensación,

b) tras alcanzar una viscosidad intrínseca (VI) de la masa fundida de entre 0, 63 y 1, 00, que se alcanza sin la condensación posterior en fase sólida, se añade un inhibidor para desactivar el catalizador y

c) a continuación se añade un exceso de una sustancia que liga acetaldehído libre, de modo que también se liga acetaldehído liberado posteriormente,

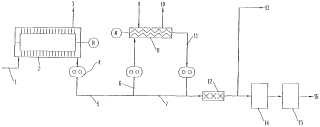

manteniéndose durante todo el proceso de policondensación una temperatura inferior a 280 ºC, y en los pasos b) y c) se separa de una corriente de masa fundida, procedente de una policondensación continua, una corriente parcial de la masa fundida, en la que se dosifican y mezclan los aditivos en una extrusora con posibilidad de desgasificación, eliminándose de la masa fundida los productos de degradación de bajo peso molecular mediante vacío, y la corriente parcial a continuación se vuelve a reunir y mezclar intensamente con la corriente principal de la masa fundida.

2. Procedimiento según la reivindicación 1, caracterizado porque la policondensación se realiza a una temperatura inferior a 275 ºC.

3. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso b) se añade el inhibidor a una viscosidad intrínseca (VI) de entre 0, 73 y 0, 92.

4. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque además del ácido tereftálico se añade otro ácido dicarboxílico adicional, como por ejemplo ácido isoftálico o ácido adípico, en una concentración de hasta un 10 % en moles.

5. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque además del etilenglicol se añaden otros alcanodioles y/o polioles adicionales en una concentración de hasta un 5 % en moles.

6. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso a) la concentración del catalizador es inferior a 0, 1 mmoles/mol de ácido dicarboxílico.

7. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso a) la concentración del catalizador es inferior a 0, 05 mmoles/mol de ácido dicarboxílico.

8. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso a) se usa un catalizador con contenido de titanio.

9. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso a) se usa un compuesto orgánico de Ti (IV) .

10. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso b) se usa un inhibidor con contenido de fósforo.

11. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso b) se usa un compuesto orgánico de fósforo.

12. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso b) se usa fosfato de trimetilo o de trietilo.

13. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso b) la concentración del compuesto orgánico de fósforo asciende al menos a 1 mol/mol de titanio.

14. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque el compuesto orgánico de fósforo se añade a la masa fundida junto con el aditivo que liga acetaldehído.

15. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso c) se usa la amida de un ácido policarboxílico y una amina polifuncional que contiene al menos dos funciones amino libres.

16. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso c) se usa la amida de un ácido dicarboxílico y una diamina.

17. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso c) la amida presenta una masa molecular media inferior a 2.000.

18. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso c) se usa la amida en una concentración inferior al 1 % en masa.

19. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso c) se usa como ácidos dicarboxílicos el ácido tereftálico y/o el ácido adípico y como diamina la hexametilendiamina y/o el 1, 3-bis- (aminometil) -benceno.

20. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso c) se usa como ácido dicarboxílico el ácido tereftálico y como diamina el 1, 3-bis- (aminometil) -benceno.

21. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque en el paso c) se añade únicamente una diamina, como, por ejemplo, la hexametilendiamina o el 1, 3-bis- (aminometil) -benceno, que forma amidas con los ácidos dicarboxílicos presentes en la masa fundida de poliéster.

22. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque durante o después de la policondensación se añade un colorante soluble en el poliéster para corregir el color del producto final.

23. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque durante o después de la policondensación se añaden colorantes del grupo de las antraquinonas.

24. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque el colorante se añade en una concentración inferior a 5 ppm.

25. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque la masa fundida de poliéster se granula después de la policondensación y después de mezclar todos los aditivos, y el granulado amorfo se cristaliza.

26. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque la proporción cristalina del granulado, medida a través de la densidad, es inferior al 40 %.

27. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque la masa fundida de poliéster se conduce directamente después de la policondensación y después de mezclar los aditivos a máquinas de moldeo por inyección para la fabricación de preformas.

28. Procedimiento según al menos una de las reivindicaciones precedentes, caracterizado porque la etapa final de la policondensación se realiza en un reactor con un rotor, que está configurado en forma de un cilindro hueco provisto de caladas y en el que están sujetos unos discos en forma de anillo para la formación de una película de masa fundida y el transporte de la masa fundida de polímero.

29. Uso del procedimiento según al menos una de las reivindicaciones precedentes para la fabricación de envases para alimentos y bebidas.

30. Uso del procedimiento según al menos una de las reivindicaciones 1 a 28 para la fabricación de botellas para bebidas.

31. Uso del procedimiento según al menos una de las reivindicaciones 1 a 28 para la fabricación de película de envasado.

Patentes similares o relacionadas:

Composición de adhesivo a base de un poliesteruretano y poliesteruretano, del 3 de Junio de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Composición de adhesivo, en particular composición de adhesivo sensible a la presión, que contiene un polímero base, un caucho y además un plastificante y/o un […]

Sistema de control avanzado y método para fabricar láminas y objetos de polietilentereftalato, del 20 de Mayo de 2020, de OCTAL SAOC FZC: Un método para fabricar objetos de PET que comprende: hacer reaccionar un primer precursor de PET y un segundo precursor de PET para producir un fundido de […]

Poliésteres biodegradables y método de preparación de los mismos, del 29 de Abril de 2020, de Kingfa Science & Technology Co., Ltd: Un poliéster biodegradable que tiene un peso molecular medio numérico de 6000-135 000 g/mol, una distribución de pesos moleculares de 1,2-6,5 y un intervalo […]

Sistema de reactor con calefacción optimizada y separación de fases, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento de policondensación para producir tereftalato de polietileno que comprende: (a) calentar un medio de reacción inicial que fluye hacia arriba a través […]

Procedimiento de preparación de poliéster utilizando un reactor tubular, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para hacer un prepoliéster, que comprende: proporcionar un reactor tubular de esterificación que comprende un tubo, teniendo el tubo […]

Un procedimiento para estabilizar una composición de fase condensada incluyendo un éster cíclico en un proceso de fabricación de un poliéster o de lactida, del 18 de Diciembre de 2019, de Sulzer Management AG: Un procedimiento para estabilizar una composición de fase condensada, que contiene i) al menos un éster cíclico polimerizable y ii) al menos un catalizador capaz de catalizar […]

Nuevo método para preparar poliéstercarbonato muy transparente y muy resistente al calor, del 20 de Noviembre de 2019, de SK CHEMICALS CO., LTD.: Un método para preparar un poliéstercarbonato de base biológica, que comprende las etapas de: convertir un compuesto de Fórmula 2 en un reactivo intermedio que tiene un […]

Escamas de mezclas de éster y procedimientos para su producción, del 6 de Noviembre de 2019, de Perpetual Global Technologies Limited: Un procedimiento para producir escamas de una mezcla de éster que comprende bis-(hidroxietil)- tereftalato, dímeros, trímeros, tetrámeros, pentámeros […]