Procedimiento de fabricación de placas de sicilio policristalino.

Procedimiento de fabricación de al menos una placa de silicio policristalino (68,

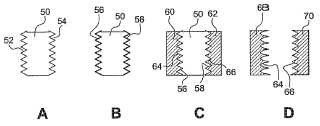

70) de la cual una (64, 66) de las dos caras tiene un relieve predeterminado, de acuerdo con el cual se deposita una capa de silicio policristalino (60, 62) sobre al menos una (56, 58) de las dos caras de un soporte (50), siendo el citado soporte una cinta de carbono, caracterizado porque:

- se imprime la citada cara (52, 54) del soporte (50) para darla una forma complementaria del citado relieve,

- se recubre el citado soporte con un revestimiento protector (56, 58) de grafito pirolitico despues de la impresión de su superficie (52, 54) para darle la citada forma complementaria del relieve,

- se deposita la citada capa de silicio policristalino (60, 62) es depositada sobre la citada cara impresa (56, 58) del soporte (50), adaptandose entonces la superficie (64 o 66) de la citada capa de silicio policristalino situada en contacto con la citada cara impresa (56 o 58) a la forma del citado relieve,

- se recorta la citada capa de silicio policristalino (60º 82), y

- se elimina el citado soporte y el citado revestimiento protector con el fin de obtener la citada placa de silicio policristalino (68 o 70) .

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/050175.

Solicitante: SOLARFORCE.

Nacionalidad solicitante: Francia.

Dirección: 25/29, CHEMIN SAINT-ANDRE 69760 LIMONEST FRANCIA.

Inventor/es: BELOUET, CHRISTIAN, REMY,CLAUDE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C30B15/24 QUIMICA; METALURGIA. › C30 CRECIMIENTO DE CRISTALES. › C30B CRECIMIENTO DE MONOCRISTALES (por sobrepresión, p. ej. para la formación de diamantes B01J 3/06 ); SOLIDIFICACION UNIDIRECCIONAL DE MATERIALES EUTECTICOS O SEPARACION UNIDIRECCIONAL DE MATERIALES EUTECTOIDES; AFINAMIENTO DE MATERIALES POR FUSION DE ZONA (afinamiento por fusión de zona de metales o aleaciones C22B ); PRODUCCION DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (colada de metales, colada de otras sustancias por los mismos procedimientos o aparatos B22D; trabajo de materias plásticas B29; modificación de la estructura física de metales o aleaciones C21D, C22F ); MONOCRISTALES O MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA; TRATAMIENTO POSTERIOR DE MONOCRISTALES O DE MATERIALES POLICRISTALINOS HOMOGENEOS DE ESTRUCTURA DETERMINADA (para la fabricación de dispositivos semiconductores o de sus partes constitutivas H01L ); APARATOS PARA ESTOS EFECTOS. › C30B 15/00 Crecimiento de monocristales por estirado fuera de un baño fundido, p. ej. método de Czochralski (bajo un fluido protector C30B 27/00). › utilizando medios mecánicos, p. ej. guías de formación (matrices de formación para el crecimiento de cristales por alimentación del lecho con control de superficie C30B 15/34).

- H01L31/0236 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 31/00 Dispositivos semiconductores sensibles a la radiación infrarroja, a la luz, a la radiación electromagnética de ondas más cortas, o a la radiación corpuscular, y adaptados bien para la conversión de la energía de tales radiaciones en energía eléctrica, o bien para el control de la energía eléctrica por dicha radiación; Procesos o aparatos especialmente adaptados a la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas; Sus detalles (H01L 51/42 tiene prioridad; dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común, diferentes a las combinaciones de componentes sensibles a la radiación con una o varias fuentes de luz eléctrica H01L 27/00). › Texturas de superficie particulares.

- H01L31/18 H01L 31/00 […] › Procesos o aparatos especialmente adaptados para la fabricación o el tratamiento de estos dispositivos o de sus partes constitutivas.

PDF original: ES-2377938_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de placas de silicio policristalino La presente invención se refiere a un procedimiento de fabricación de placas de silicio policristalino, especialmente de pequeno espesor, en las que al menos una de las dos caras de cada placa tiene un relieve predeterminado. Este relieve puede estar presente en la mayor parte de la cara (este es el caso de la texturización por ejemplo) y/o en una parte pequena (este es por ejemplo el caso del marcado de una placa o del refuerzo de su rigidez por nervios) . El procedimiento se aplica de modo muy particular a la fabricación de celulas solares, denominadas celulas fotovoltaicas o fotopilas.

Una celula fotovoltaica tipo es un diodo de unión n-p, en el que la unión muy poco profunda es paralela a la superficie. Bajo iluminación, los fotones cuya energia hv sea superior a la anchura de banda prohibida Eg del semiconductor son absorbidos y crean pares electrón-agujero. Los portadores minoritarios asi generados (agujeros en la zona n y electrones en la zona p) son recogidos por la unión n-p. Resulta asi una corriente Iph, que circula de la región n hacia la zona p. Para recoger esta corriente se realizan contactos metalicos en la superficie de la zona de tipo n (emisor) y en la cara trasera de la zona de tipo p (base) .

El mercado de la electricidad fotovoltaica esta dominado por las celulas fotovoltaicas del tipo unión n-p (o p-n) realizadas en silicio cristalizado. Es siempre necesario buscar el valor maximo de la densidad de fotocorriente generada bajo una iluminación dada. Esto supone optimizar la recogida de los portadores minoritarios generados por la parte util de la radiación incidente (fototes de energia hv>Eg) . A tal efecto, se utilizan varios metodos. Se puede citar por ejemplo el aumento de espesor de la base para permitir la absorción de los fotones de gran longitud de onda - infrarrojo próximo (pero en detrimento del consumo de silicio) , la reducción de la profundidad de la unión para favorecer la absorción de los fotones de corta longitud de onda - UV próximo - en la base, el depósito de una capa antirreflejo sobre la cara iluminada para mejorar la recogida de la radicación incidente o tambien la reducción de los procesos de recombinación en las interfaces (cara delantera, cara trasera, contactos) .

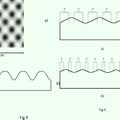

Un ultimo metodo es la texturización de la superficie. Este metodo, descrito por ejemplo en el articulo de J.Nijs, J.Szlufcik, J Poortmans y otros, publicado en el IEEE Trans. Electron Devices 46 (10) (1999) 1948, consiste en formar en superficie un relieve, dicho de otro modo en texturizar la superficie, en forma de piramides. La figura 1 ilustra el principio de funcionamiento de este metodo. La cara 10 de la capa de silicio 12 que recibe la luz esta compuesta por una red de piramides casi identicas y adyacentes 14 (triangulos en corte) cuyas caras laterales forman un angulo de aproximadamente 45 grados con respecto a la base de las piramides. Un haz luminoso incidente 16 normal a la superficie da lugar, por una parte, a un haz refractado 18, que es absorbido en la capa 12, y a un haz reflejado 20. Este ultimo llega a la piramide vecina y da lugar, por una parte, a un haz reflejado 22 que se aleja de la capa de silicio y por tanto se pierde y, por otra, a un primer haz refractado 24, despues a un segundo haz refractado 26 que es absorbido por la capa. Este relieve aumenta asi el rendimiento global de la celula fotovoltaica. En efecto:

- el coeficiente efectivo de reflexión de la luz sobre la cara de entrada es reducido, especialmente en el caso de una luz incidente de fuerte componente de luz difusa, y

- el angulo de inclinación de los rayos luminosos que se propagan en la base con respecto a la superficie macroscópica de la celula fotovoltaica aumenta de modo considerable, con dos consecuencias: por una parte, un aumento de la distancia de propagación en la base del semiconductor y, por otra, un aumento del coeficiente de

reflexión de la luz sobre la cara trasera del semiconductor. Estos dos efectos aumentan la probabilidad de absorción de los fotones de gran longitud de onda. Por via de consecuencia, estos contribuyen a aumentar la densidad de fotocorriente y la tensión de circuito abierto de la fotopila con respecto a una fotopila cuya capa de silicio estuviera provista de caras planas.

La presencia de una texturización de este tipo llega a ser muy importante para el mantenimiento de altos 45 rendimientos de conversión cuando se quiere reducir drasticamente el espesor de la capa de silicio de tipicamente 300 Im - 350 Im (celulas fotovoltaicas clasicas) hasta al menos 100 Im, hasta 50 Im (vease mas adelante) , para reducir el coste de estos dispositivos. En esta gama, una parte importante del espectro de la radiación incidente, que se propaga en la proximidad de la normal a la superficie, no seria absorbida en el espesor del material mientras que el coeficiente de reflexión en cara trasera, salvo precaución particular, seria tipicamente inferior a 0, 6 (incidencia 50 normal en la cara trasera) .

Una de las aplicaciones de la presente invención se refiere a la texturización de capas de silicio policristalino para la fabricación de celulas solares y es particularmente interesante para las capas de pequeno espesor, inferior a 300 Im. La texturización consiste en dar a la superficie de la capa un relieve predeterminado, por ejemplo una red de ranuras paralelas o una red de piramides.

55 De acuerdo con un primer metodo de texturización conocido, que se refiere solamente a las placas de silicio monocristalino y en las que la superficie es próxima al plano cristalino (100) , la texturización se efectua por ataque quimico de la superficie por medio de una solución KOH / isopropanol. Este ataque, muy anis6tropo y especifico de

la cara cristalografica (100) , permite obtener piramides de tamano micrometrico muy regulares e inclinadas 45º con la superficie macroscópica. Sin embargo, esta tecnica es netamente menos eficaz cuando se aplica a placas de silicio policristalino, las cuales son utilizadas cada vez mas por razones de coste.

En este caso, se han ensayado otras tecnicas. Todas estas tecnicas son metodos de grabado is6tropo, es decir supuesto que todos los granos graban en condiciones similares: ataque en medio acido por via quimica o electroquimica (descrita en el articulo de V.Y. Yerokhov, R.Hezel, M.Lipinski, R.Ciach, H.Nagel, A.Mylyanych, P. Panek, Solar Energy Materials & Solar Cells 72 (2002) 291-298) , ataque reactivo en fase gaseosa (designado por el termino "RIE" de "Reactive Ion Etching") por ejemplo por medio de un plasma que contiene especies cloradas (descrito en el articulo de S.Fujii, Y. Fukawa, H.Takahashi, Y. Inomata, K. Okada, K.Fukuii, K.Shirasawa, Solar Energy Materials & Solar Cells, 65 (2001) 269-275) .

Otra tecnica conocida se refiere al grabado mecanico, descrita en el articulo de F. Duerinckx, J. Szulfcik, J. Nijs, R. Mertens, C.Gerhards, C. Markmann, P. Fath, G. Willeke, High efficiency, mechanically V. Textured, screen printed multicr y stalline silicon solar cells with silicon nitride passivation, Proceedings 2a World Conference on PV Solar Energy Conversión, 1998. El grabado mecanico consiste en formar mecanicamente un relieve, por ejemplo una red de ranuras paralelas entre si o de piramides, directamente sobre la superficie de la capa de silicio con la ayuda de herramientas mecanicas tales como una muela de diamantes. Sin embargo, esta operación perturba considerablemente la estructura del silicio en un espesor de aproximadamente diez micras, lo que tiene por efecto inducir defectos en todo el volumen del silicio como consecuencia de los tratamientos termicos a los cuales es sometido a continuación el silicio. El grabado mecanico es ademas lento y caro, y por tanto industrialmente ineficaz.

Otra tecnica conocida se refiere a un procedimiento de depósito de una pelicula delgada de silicio sobre una superficie de una cinta de carbono, vease el documento EP-A2-0079567.

Cada una de estas tecnicas tiene limitaciones severas, ya sea en terminos de coste (ataque electroquimico, ataque plasma y grabado mecanico) , o bien en terminos de eficacia (ataque quimico acido) . Varias de ellas no son aplicables a las placas muy delgadas, de espesor inferior a 300 Im, generalmente muy fragiles, en razón de las manipulaciones y/o de las tensiones mecanicas que estas inducen. Este es el caso del grabado mecanico y en una cierta medida del decapado electroquimico (manipulaciones) . El procedimiento de la presente invención no presenta los inconvenientes anteriores.

Otra aplicación... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de al menos una placa de silicio policristalino (68, 70) de la cual una (64, 66) de las dos caras tiene un relieve predeterminado, de acuerdo con el cual se deposita una capa de silicio policristalino (60, 62) sobre al menos una (56, 58) de las dos caras de un soporte (50) , siendo el citado soporte una cinta de carbono, caracterizado porque:

- se imprime la citada cara (52, 54) del soporte (50) para darla una forma complementaria del citado relieve,

- se recubre el citado soporte con un revestimiento protector (56, 58) de grafito pirolitico despues de la impresión de su superficie (52, 54) para darle la citada forma complementaria del relieve,

- se deposita la citada capa de silicio policristalino (60, 62) es depositada sobre la citada cara impresa (56, 58) del soporte (50) , adaptandose entonces la superficie (64 o 66) de la citada capa de silicio policristalino situada en contacto con la citada cara impresa (56 o 58) a la forma del citado relieve,

- se recorta la citada capa de silicio policristalino (60º 82) , y

- se elimina el citado soporte y el citado revestimiento protector con el fin de obtener la citada placa de silicio policristalino (68 o 70) .

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque se imprime la citada cara (46, 48) del soporte para darla una forma complementaria del citado relieve (44) por pinzamiento y paso continuo del citado soporte (28) entre dos rodillos (30, 32) , teniendo la superficie de impresión de al menos uno de los citados rodillos la forma del citado relieve predeterminado.

3. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque se imprime la citada cara del soporte para darla una forma complementaria del citado relieve por impresión de una matriz sobre el citado soporte, teniendo la superficie de impresión de la matriz la forma de una superficie plana sobre la cual ha sido impreso el citado relieve predeterminado.

4. Procedimiento de acuerdo con una de las reivindicaciones 2 y 3, caracterizado porque la citada superficie del citado rodillo (30, 32) o de la citada matriz esta realizada en un material elegido entre el carbono, el carburo de silicio, el silicio y el nitruro de silicio.

5. Procedimiento de acuerdo con una de las reivindicaciones 2 y 4, caracterizado porque las superficies de impresión de los dos rodillos (30, 32) tienen la forma del citado relieve, tomando entonces las dos caras (46, 48) del citado soporte (28) la forma complementaria del citado relieve (44) durante los citados pinzamiento y paso continuo entre los citados rodillos.

6. Procedimiento de acuerdo con las reivindicaciones 1 y 5, caracterizado porque se deposita una capa de silicio policristalino (88, 90) simultaneamente y en regimen continuo sobre las dos caras (74, 76) de la citada cinta (72) haciendola atravesar un bano de silicio fundido (80) y tirando de ella verticalmente y a velocidad constante, de abajo a arriba (86) , para sacarla del citado bano, obteniendo asi dos capas (88, 90) de silicio policristalino, teniendo cada una, una superficie que tiene el citado relieve.

7. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque se elimina el citado soporte (28, 50, 72, 100) por quemado calentando a alta temperatura el conjunto formado por el soporte y el silicio policristalino.

8. Procedimiento de acuerdo con la reivindicación 7, caracterizado porque despues del quemado del citado soporte se decapa la cara (64, 66) del silicio policristalino que tiene la forma del citado relieve.

9. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el citado soporte (28, 50, 72, 100) tiene un espesor comprendido entre 200 Im y 350 Im, preferentemente entre 200 Im y 300 Im.

10. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la capa de silicio policristalino (68, 70, 88, 90) tiene un espesor comprendido entre 40 Im y 300 Im.

11. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque el espesor del citado revestimiento protector (56, 58) es sensiblemente igual a 1 Im.

12. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque se imprime la citada cara (46, 48, 52, 54) del citado soporte (28, 50) de modo que se texturice la citada cara (64, 66) de la citada capa (68, 70) de silicio policristalino, siendo elegido el citado relieve (44) de modo que aumente la probabilidad de absorción de la luz incidente en la citada capa.

13. Procedimiento de acuerdo con la reivindicación 12, caracterizado porque el citado relieve tiene la forma de una

red de piramides (14) sensiblemente identicas. 8

14. Procedimiento de acuerdo con la reivindicación 13, caracterizado porque las caras laterales de cada una de las citadas piramides (14) forman con la base de la piramide angulos sensiblemente iguales a 45 grados.

15. Procedimiento de acuerdo con una de las reivindicaciones 13 y 14, caracterizado porque la altura de las citadas piramides (14) esta comprendida entre 1 Im y 10 Im.

16. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque se imprime la citada cara del citado soporte (28, 50, 72, 100) de modo que la citada superficie de la citada capa de silicio quede marcada con un motivo que caracteriza a la citada placa o a una serie de placas de silicio policristalino.

17. Procedimiento de acuerdo con la reivindicación 16, caracterizado porque el citado motivo es un código de barras.

18. Procedimiento de acuerdo con la reivindicación 16, caracterizado porque el citado motivo es un numero.

19. Procedimiento de acuerdo con una de las reivindicaciones 12 a 15 y 16 a 18, caracterizado porque el citado relieve esta compuesto por la texturización de la citada cara de la citada capa de silicio policristalino y el citado motivo que caracteriza a la citada placa.

20. Procedimiento de acuerdo con una de las reivindicaciones precedentes, caracterizado porque se imprimen escotaduras sobre la citada cara del citado soporte (100) de modo que sobre la citada superficie de la capa de silicio se forman nervios, de forma complementaria de las escotaduras, lo que tiene por efecto aumentar la rigidez de la citada capa.

21. Procedimiento de acuerdo con la reivindicación 20, caracterizado porque la profundidad de las citadas escotaduras es de algunas decenas de micras.

22. Procedimiento de acuerdo con una de las reivindicaciones 20 y 21, caracterizado porque la mayor anchura de los citados nervios es como mucho de algunos milimetros.

23. Procedimiento de acuerdo con la reivindicación 1 y una de las reivindicaciones 20 a 22, caracterizado porque los citados nervios son en el sentido de la longitud de la citada cinta (100) .

24. Procedimiento de acuerdo con la reivindicación 1 y una de las reivindicaciones 20 a 22, caracterizado porque los citados nervios son el sentido de la anchura de la citada cinta (100) .

25. Procedimiento de acuerdo con las reivindicaciones 23 y 24, caracterizado porque el citado relieve es en forma de gofre, constituido por un cuadriculado de nervios en el sentido de la longitud y de la anchura de la citada cinta.

26. Procedimiento de acuerdo con las reivindicaciones 5 y 23, caracterizado porque cada uno de los citados rodillos (92, 94) esta formado por al menos dos moletas (102-108 .

11. 124) de las que cada cara forma una cara de impresión, estando las citadas moletas separadas por un disco (110-116 .

12. 132) que tiene una parte en saliente

(134) por encima de la cara de impresión de las citadas moletas, estando constituida la citada superficie de impresión de los rodillos por las citadas caras de impresión de las citadas moletas que forman la texturización y/o el marcado de la citada capa de silicio y formando la citada parte en saliente (134) del disco escotaduras 136 en la cinta soporte (100) y que forman el citado relieve en forma de nervios en la capa de silicio.

27. Procedimiento de acuerdo con las reivindicaciones 16 y 26, caracterizado porque cada uno de los citados rodillos (92, 94) esta compuesto por una sucesión de moletas (102-108 .

11. 124) separadas por discos (110-116 y 126132) , teniendo cada uno de los citados discos una parte en saliente (134) por encima de la superficie de las citadas moletas que crean escotaduras (136) en la cinta soporte (100) , constituyendo el espaciamiento entre las citadas escotaduras (136) el citado motivo que caracteriza a la citada placa o a la citada serie de placas de silicio policristalino.

28. Procedimiento de acuerdo con las reivindicaciones 5 y 24, caracterizado porque cada uno de los citados rodillos (92, 94) esta formado al menos por dos moletas que giran alrededor de un eje de rotación y de las que cada cara forma una cara de impresión, comprendiendo al menos una de las citadas moletas ranuras longitudinales (134) paralelas al citado eje de rotación.

Patentes similares o relacionadas:

Procedimiento de fabricación de un dispositivo semiconductor con una capa de pasivación y dispositivo semiconductor correspondiente, del 15 de Julio de 2020, de Hanwha Q.CELLS GmbH: Procedimiento de fabricación de un dispositivo semiconductor, comprendiendo las siguientes etapas de procedimiento: - puesta a disposición […]

Celda solar con sustrato corrugado flexible y método para la producción de la misma, del 1 de Julio de 2020, de Flexucell ApS: Un transductor fotoeléctrico que comprende: un sustrato constituido por una hoja o banda elástica flexible, incluyendo el sustrato una superficie […]

Dispositivos nanoestructurados, del 10 de Junio de 2020, de Advanced Silicon Group Technologies, LLC: Un dispositivo fotovoltaico que comprende al menos dos contactos eléctricos, dopantes tipo p y dopantes tipo n, que comprende además una región principal y una región […]

Dispositivos nanoestructurados, del 8 de Enero de 2020, de Bandgap Engineering, Inc: Un dispositivo fotovoltaico que comprende al menos dos contactos eléctricos, dopantes tipo p y dopantes tipo n, que comprende además una región […]

Vidrio texturado para invernaderos y proceso de fabricación asociado, del 25 de Junio de 2019, de SAINT-GOBAIN GLASS FRANCE: Lámina transparente que comprende una textura en relieve sobre una primera de sus caras principales, caracterizada porque si n es el índice de refracción […]

Vidrio texturado para invernaderos y proceso de fabricación asociado, del 25 de Junio de 2019, de SAINT-GOBAIN GLASS FRANCE: Lámina transparente que comprende una textura en relieve sobre una primera de sus caras principales, caracterizada porque si n es el índice de refracción […]

Procedimiento de texturización de la superficie de un sustrato de silicio y sustrato de silicio texturizado para célula solar, del 12 de Junio de 2019, de TOTAL S.A.: Procedimiento de texturizacion de la superficie de un sustrato de silicio en fase gaseosa, que comprende al menos una etapa a) de exposicion […]

Método de texturización de las superficies de obleas de silicio, del 29 de Octubre de 2018, de UNIVERSITAT KONSTANZ: Método para la texturización de las superficies de obleas de silicio, que comprende las etapas de inmersión de la oblea de silicio en una solución […]

Célula solar de película delgada, del 25 de Abril de 2018, de University Court of The University of St Andrews: Una célula solar que tiene una película delgada de material activo en la que están definidas una serie o una matriz de células de difracción, en la que: cada célula de […]