PROCEDIMIENTO DE FABRICACIÓN DE UNA MEZCLA MAESTRA PARA MOLDEO POR INYECCIÓN O POR EXTRUSIÓN.

Procedimiento para la preparación de una mezcla maestra para moldeo por inyección o por extrusión,

constituido por polvos inorgánicos asociados a un ligante polimérico, que comprende las etapas siguientes: - las partículas constitutivas de los polvos inorgánicos se someten a una etapa de granulación, previamente a su mezclado con el ligante polimérico; - la mezcla entre las partículas después de la granulación y el ligante polimérico se lleva a cabo durante una nueva etapa de granulación, caracterizado porque se añade polvo a la mezcla durante la nueva etapa de granulación

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/051225.

Solicitante: COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES.

Nacionalidad solicitante: Francia.

Dirección: BATIMENT "LE PONANT D" 25, RUE LEBLANC 75015 PARIS FRANCIA.

Inventor/es: FEDERZONI, LUC, REVIRAND,PASCAL, BAILLEUX,Michel.

Fecha de Publicación: .

Fecha Solicitud PCT: 4 de Mayo de 2007.

Clasificación Internacional de Patentes:

- B29B7/90 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 7/00 Mezcla; Amasado (en general B01F; en combinación con calandrado B29C 43/24, con inyección B29C 45/46, con extrusión B29C 48/36). › Cargas o agentes de reforzamiento.

- B29B9/12 B29B […] › B29B 9/00 Fabricación de gránulos (en general B01J; aspectos químicos C08J 3/12). › caracterizados por la estructura o la composición.

- B29C45/00E

- C08J3/12A

- C08J3/22L

Clasificación PCT:

- B29B7/90 B29B 7/00 […] › Cargas o agentes de reforzamiento.

- C08J3/12 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 3/00 Procesos para el tratamiento de sustancias macromoleculares o la formación de mezclas. › Pulverización o granulación.

- C08J3/22 C08J 3/00 […] › utilizando técnicas de cargas principales.

- C08K7/00 C08 […] › C08K UTILIZACION DE SUSTANCIAS INORGANICAS U ORGANICAS NO MACROMOLECULARES COMO INGREDIENTES DE LA COMPOSICION (colorantes, pinturas, pulimentos, resinas naturales, adhesivos C09). › Utilización de ingredientes caracterizados por su forma.

- C08K9/00 C08K […] › Utilización de ingredientes pretratados (utilización de materiales fibrosos pretratados para la fabricación de artículos o modelado de materiales que contienen sustancias macromoleculares C08J 5/06).

- C08K9/08 C08K […] › C08K 9/00 Utilización de ingredientes pretratados (utilización de materiales fibrosos pretratados para la fabricación de artículos o modelado de materiales que contienen sustancias macromoleculares C08J 5/06). › Ingredientes aglomerados por tratamiento con un agente ligante.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento de fabricación de una mezcla maestra para moldeo por inyección o por extrusión.

Campo técnico

La presente invención se refiere a la fabricación de objetos mediante las técnicas de moldeo por inyección ("powder injection molding" o PIM) o de microPIM ("micro powder injection molding"), o también de moldeo por extrusión.

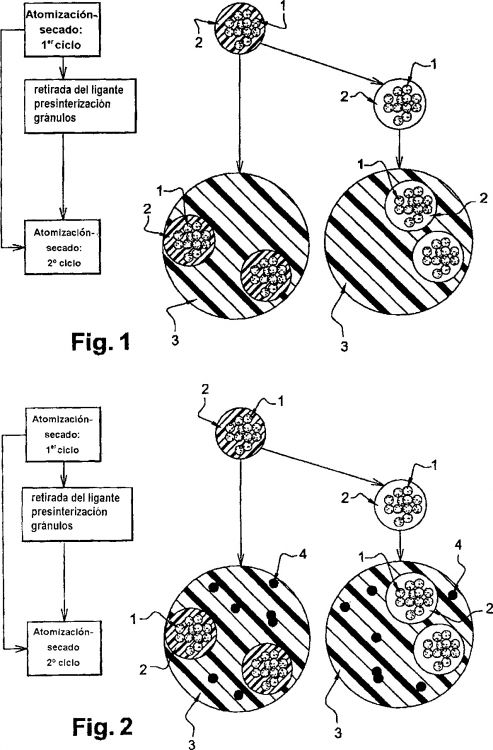

Más precisamente, se refiere a un nuevo procedimiento de fabricación de las mezclas maestras utilizadas en el moldeo por inyección o por extrusión, que se basa en la utilización de un doble ciclo de granulación.

La utilización de mezclas maestras obtenidas mediante este procedimiento permite en particular obtener unas piezas con una homogeneidad de repartición casi perfecta.

Estado anterior de la técnica

Las técnicas de moldeo por inyección o por extrusión permiten la realización de diversos objetos, en particular:

En un procedimiento de moldeo por inyección (PIM) o por extrusión, la primera etapa consiste en obtener una mezcla maestra (o "feedstock") adaptada a la aplicación prevista.

Las mezclas maestras están constituidas por una mezcla de materia orgánica (o ligante polimérico) y por polvos inorgánicos (metálicos o cerámicos). El índice de carga que corresponde a la proporción volúmica de polvo en la mezcla es generalmente del orden de 50 a 70%.

A continuación, la mezcla maestra se inyecta o se extruye como un termoplástico. Después, la pieza se libera del ligante y después se sinteriza.

El índice de carga en la mezcla maestra es un parámetro crítico. En efecto, cuanto más importante es el índice de carga, menos consecuente es la contracción en la sinterización. Los fabricantes buscan por lo tanto aumentar al máximo el índice de carga, para limitar lo máximo posible las contracciones en la sinterización.

Así, unas investigaciones relatan la selección de granulometría optimizada con el fin de aumentar este índice de carga. Estas soluciones pasan lo más frecuentemente por la selección de granulometrías bi-modales y de morfologías lo más frecuentemente esféricas.

Por consiguiente, estas técnicas se utilizan ampliamente para la fabricación de piezas a base:

Lo más frecuentemente, estos procedimientos de síntesis de polvos son costosos y limitan el potencial de valorización de las técnicas de inyección o de extrusión.

Por otra parte, la técnica de moldeo por inyección (PIM) encuentra unas aplicaciones en el campo de los polvos ultrafinos. Se habla entonces de micoPIM.

Sin embargo, se ha observado que la utilización de estos polvos ultrafinos conduce al aumento de la viscosidad de las mezclas de iso índice de cargas. Este fenómeno se explica por el aumento de la superficie específica de los polvos, haciendo los efectos de superficie preponderantes en el comportamiento reológico de las mezclas.

Así, los desarrollos en curso se enfrentan con este problema. Actualmente, las únicas soluciones desarrolladas consisten en sustituir las mezclas tradicionales por unas mezclas a base de cera de muy baja viscosidad. Estas soluciones tienen sin embargo unos límites y la obtención de mezclas maestras a base de nanopolvos aparece como imposible. Ahora bien, la valoración de esta vía para la fabricación de microcomponentes (detalles muy finos), de componentes con muy buen estado de superficie (baja Ra), o simplemente de componentes con muy buenas propiedades mecánicas (nanomateriales) aparece como extremadamente prometedora.

De manera clásica, la operación de síntesis de las mezclas maestras se realiza mediante el mezclado en caliente (amasado) de sus constituyentes: plastificante, ligante, polvos, surfactante. El amasado es seguido más frecuentemente de una operación de extrusión con el fin de terminar la homogeneización de la mezcla. Mediante este tipo de técnica, se pueden realizar sólo unos feedstocks que presentan unos índices de carga demasiado bajos para permitir la realización de objetos a partir de polvos nanométricos (< a 100 nm). A título de ejemplo, la utilización de polvo esférico de 50 nm en una mezcla de PEG/polietileno conduce a un límite de índice de carga de 42% mediante el procedimiento tradicional. Este índice de carga es insuficiente para evitar un desmoronamiento de las piezas después de retirar el ligante.

Además y muy frecuentemente, la homogeneidad de las mezclas maestras sigue siendo insuficiente.

Muchas investigaciones relatan la dificultad de obtener una mezcla homogénea. La multiplicación de las operaciones de extrusión es una solución parcialmente satisfactoria en el plano industrial.

Ahora bien, una buena homogeneidad es importante por dos aspectos:

Para el microPIM, el problema de la homogeneidad es más importante todavía que para el PIM tradicional: debido a la utilización de polvos ultrafinos, la retirada del ligante es aún más delicada puesto que los gases y los líquidos deben poder evacuarse por unos micro-canales. Por otra parte, la homogeneidad de la mezcla es aún más difícil de obtener puesto que los polvos finos tienden a aglomerarse. Es por esta razón que se tiene la costumbre de incorporar unos surfactantes, de tipo ácido esteárico, ácido oleico, etc. Estos surfactantes contribuyen asimismo a disminuir el índice de carga en la mezcla.

Los problemas técnicos relacionados con las técnicas tradicionales de fabricación de mezclas maestras se ilustran en el documento: "Mixing and characterisation of 316L stainless steel feedstock for micro powder injection molding", L. Liu et al., Materials Characterization 54 (2005) 230-238 para el PIM y en el documento "Extrusion moulding of hard-metal powder using a novel binder system", J. Zhou et al., Journal of Materials Processing Technology 137 (2003) 21-24 para la extrusión.

Existe por lo tanto una necesidad evidente de desarrollar nuevas mezclas maestras para moldeo por inyección o extrusión, que permiten en particular integrar unos nanopolvos, unos elevados índices de cargas, y que presentan una buena homogeneidad.

Objeto de la invención

El objeto de la presente invención consiste en una mezcla maestra y en su procedimiento de preparación. Esta mezcla maestra está constituida por gránulos cuya morfología es la más indicada para ser transportada durante la etapa de inyección o de extrusión, incluso para un índice de carga importante. Estos gránulos están constituidos por polvos, incluso por nanopolvos, encapsulados en un pegamento resistente mecánicamente. Estos gránulos son entonces transportados durante la etapa de inyección o de extrusión por un segundo polímero que desempeña la función de fluidificante.

Según un primer aspecto, la invención se refiere a un procedimiento de preparación de mezclas maestras para moldeo por inyección o por extrusión.

Este procedimiento se caracteriza porque previamente a su mezclado con el ligante polimérico adaptado a la inyección o a la extrusión, las partículas de polvo se someten a una etapa de granulación.

Esta etapa se realiza ventajosamente por atomización secado,...

Reivindicaciones:

1. Procedimiento para la preparación de una mezcla maestra para moldeo por inyección o por extrusión, constituido por polvos inorgánicos asociados a un ligante polimérico, que comprende las etapas siguientes:

caracterizado porque se añade polvo a la mezcla durante la nueva etapa de granulación.

2. Procedimiento de preparación de una mezcla maestra según la reivindicación 1, caracterizado porque se trata del mismo polvo que el utilizado en la primera etapa de granulación.

3. Procedimiento de preparación de una mezcla maestra según la reivindicación 1 ó 2, caracterizado porque por lo menos la primera etapa de granulación, preferentemente las dos, se realiza mediante la técnica de atomización secado.

4. Procedimiento de preparación de una mezcla maestra según una de las reivindicaciones anteriores, caracterizado porque se lleva a cabo una etapa de retirada del ligante y/o de presinterización después de la primera etapa de granulación.

5. Procedimiento de preparación de una mezcla maestra según una de las reivindicaciones anteriores, caracterizado porque las partículas constitutivas de los polvos inorgánicos tienen un tamaño inferior a 100 nm.

6. Procedimiento de moldeo por inyección que comprende las etapas siguientes:

7. Procedimiento de moldeo por inyección según la reivindicación 6, caracterizado porque los gránulos en la mezcla maestra son destruidos durante la inyección en el molde.

8. Procedimiento de moldeo por inyección según la reivindicación 7, caracterizado porque los gránulos en la mezcla maestra son destruidos mediante calentamiento del molde.

9. Procedimiento de moldeo por inyección según la reivindicación 7 u 8, caracterizado porque los gránulos en la mezcla maestra son destruidos por la presión de inyección.

10. Procedimiento de moldeo por extrusión que comprende las etapas siguientes:

11. Procedimiento de moldeo por extrusión según la reivindicación 10, caracterizado porque los gránulos en la mezcla maestra son destruidos en el extremo de la terraja.

12. Procedimiento de moldeo por extrusión según la reivindicación 11, caracterizado porque los gránulos en la mezcla maestra son destruidos mediante calentamiento.

13. Procedimiento de moldeo por extrusión según la reivindicación 11 ó 12, caracterizado porque los gránulos en la mezcla maestra son destruidos por la presión a la salida de la terraja.

Patentes similares o relacionadas:

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Procedimiento para producir gránulos de copolímeros de propileno, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para extruir y granular un copolímero de propileno (A) que tiene un contenido de comonómero del 5 al 40 % molar, un índice de fluidez MFR2, […]

Dispositivo de peletización con rodillos complementarios, del 11 de Noviembre de 2019, de CPM Europe B.V: Dispositivo de peletización que comprende: - una matriz con una primera superficie, denominada superficie operativa, y […]

Procedimiento de fabricación de polvo fino de caucho, del 9 de Octubre de 2019, de COMPAGNIE GENERALE DES ETABLISSEMENTS MICHELIN: Procedimiento de fabricación de polvo fino de caucho que incluye las etapas siguientes: a) poner en suspensión granulados de caucho con un tamaño dado […]

Sistema y método para procesar plástico, del 28 de Agosto de 2019, de Polywaste Intellectual Property Limited: Un sistema para procesar plástico en donde, en uso, el sistema se adapta para el calentamiento friccional del plástico, el sistema comprende:

[…]

Sistema y método para procesar plástico, del 28 de Agosto de 2019, de Polywaste Intellectual Property Limited: Un sistema para procesar plástico en donde, en uso, el sistema se adapta para el calentamiento friccional del plástico, el sistema comprende:

[…]

Polvo de resina de poliolefina para sinterización selectiva por láser y método de preparación del mismo, del 26 de Junio de 2019, de CHINA PETROLEUM & CHEMICAL CORPORATION: Método para preparar un polvo de resina de poliolefina, que contiene las siguientes etapas:

a) disolver con calor una resina de poliolefina en un disolvente orgánico […]

Polvo de resina de poliolefina para sinterización selectiva por láser y método de preparación del mismo, del 26 de Junio de 2019, de CHINA PETROLEUM & CHEMICAL CORPORATION: Método para preparar un polvo de resina de poliolefina, que contiene las siguientes etapas:

a) disolver con calor una resina de poliolefina en un disolvente orgánico […]

Procedimiento para cortar polímeros termoplásticos aguas abajo de una hilera de anillo de agua, del 22 de Mayo de 2019, de versalis S.p.A: Procedimiento para cortar (co)polímeros vinil-aromáticos termoplásticos con pelets sustancialmente en forma cilíndrica aguas abajo de una hilera de anillo de agua […]

Procedimiento de densificación de polvos de poliarilen-éter-cetona (PAEK), utilización de dicho polvo densificado y objeto fabricado a partir de dicho polvo, del 1 de Mayo de 2019, de ARKEMA FRANCE: Procedimiento de densificación de un polvo o de una mezcla de polvos de poliarilen-éter-cetona (PAEK), caracterizado por que consiste en mezclar el […]