PROCEDIMIENTO PARA LA FABRICACIÓN DE MEDIOS DE FIJACIÓN O CONEXIÓN CON CONTORNOS EXTERIORES RADIALES, PARTICULARMENTE TORNILLOS Y PERNOS ROSCADOS.

Procedimiento para la fabricación de medios de fijación o de conexión con contornos exteriores radiales,

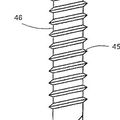

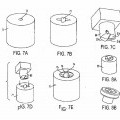

particularmente tornillos o pernos roscados de material macizo metálico, caracterizado por el hecho de que en una primera etapa de prensado se forman en una pieza en bruto prefabricada, con al menos una sección en forma de vástago para un contorno exterior radial previsto, en la sección en forma de vástago varias escotaduras (13) que transcurren en dirección axial a una distancia radial establecida, y en una segunda etapa de prensado la pieza en bruto prefabricada con las escotaduras (13) se coloca de tal forma en un molde partido de varias piezas (4), cuyas mordazas de prensado (15, 16, 17) están provistas con un perfilado interno que conforma el contorno exterior, con las mordazas de prensado (15, 16, 17) abiertas en el estado de partida, que en los puntos, donde las mordazas de prensado están abiertas, hay escotaduras (13), y por el cierre de las mordazas mediante aplicación de fuerza radial sobre la sección en forma de vástago de la pieza en bruto acabada se prensa al menos un contorno exterior radial, donde en el área de las escotaduras (13) que se extienden en dirección axial, no se forma ningún contorno exterior radial durante el proceso de prensado y a través de las escotaduras (13) que transcurren en dirección axial, se evita que durante el proceso de prensado entre material entre las mordazas del molde partido (4).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09010317.

Solicitante: SIEBER FORMING SOLUTIONS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: TIEDENKAMP 1 24558 HENSTEDT-ULZBURG ALEMANIA.

Inventor/es: Gensert,Hilmar Dipl.-Ing.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21J9/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21J FORJADO; MARTILLADO; PRENSADO DE METALES; REMACHADO; HORNOS DE FORJA (laminado de metales B21B; fabricación de productos particulares por forjado o prensado B21K; chapeado B23K; tratamiento o acabado de superficies por martillado B23P 9/04; aumento de la compacidad de superficies por chorro de materiales en partículas B24C 1/10; características generales de las prensas, prensas para compactar los residuos B30B; hornos en general F27). › B21J 9/00 Prensas para forjar. › Prensas para estampar; Prensas para recalcar.

- B21K1/46 B21 […] › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › B21K 1/00 Fabricación de elementos de máquinas. › con cabezas.

- B21K1/56 B21K 1/00 […] › de elementos fileteados.

- B21K27/00 B21K […] › Dispositivos de manutención, p. ej. de alimentación, de alineamiento, de descarga; Medios de corte; Dispositivos para estos medios.

PDF original: ES-2376613_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de medios de fijación o conexión con contornos exteriores radiales, particularmente tornillos y pernos roscados [0001] La invención se refiere a un procedimiento para la fabricación de medios de fijación o conexión con contornos exteriores radiales, particularmente tornillos o pernos roscados, de material macizo metálico.

Los tornillos o pernos roscados de material macizo metálico con diámetros de hasta el M36 se fabrican como artículos en masa de una manera substancialmente conocida según el procedimiento de extrusión en frío en prensas multietapa.

Como material de partida se utiliza "alambre" bobinado sobre bobinas, y tras el correspondiente pretratamiento (desenrollado, alineación) se fabrica en prensas multietapa, por procedimientos de transformación (compresión, reducción, debarbado) el tornillo en bruto.

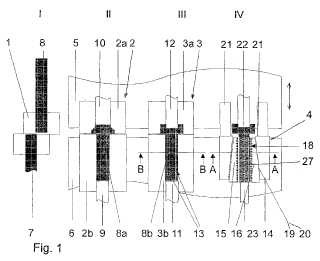

En una denominada prensa multietapa se disponen varias unidades de herramientas, comprendiendo punzón y matriz, así como herramientas auxiliares, en las cuales se realizan los procedimientos de transformación individuales etapa por etapa en orden definido. Para la fabricación de un tornillo en bruto, partiendo de material de alambre, se necesitan por ejemplo tres etapas de prensado: compresión, preformación de la cabeza del tornillo, conformación definitiva de la cabeza del tornillo. Después de la tercera etapa se obtiene el tornillo en bruto acabado. En éste se forma en un proceso separado posterior la rosca exterior sin arranque de viruta mediante laminadoras de roscas o rodillos de roscado. De esta forma la superficie de la parte de rosca se deforma plásticamente por el efecto de fuerzas radiales.

También se conocen prensas de extrusión en frío con máquina laminadora de rosca integrada.

También se conoce la fabricación de tornillos por procedimientos de compresión en caliente en prensas de forja. El material redondo usado en forma de barra se calienta total o parcialmente (en hornos de gas, de aceite o de inducción) después del tronzado, a temperatura de forja (dependiente del material, hasta 1250 º C) y se transforma parcialmente en prensas. Para el acabado de tales tornillos se utilizan a continuación en la mayoría de los casos procesos de mecanizado (torneado CNC, aterrajado) , donde las roscas se fabrican en su mayoría sin arranque de virutas en máquinas de rodillos de roscado (máquinas de 2 o 3 rodillos) .

El procedimiento de compresión en caliente sin embargo, solo es adecuado para cantidades pequeñas hasta medianas y diámetros hasta M200, así como para materiales de difícil transformación.

Para la fabricación de tornillos con el procedimiento de extrusión en frío y posterior enrollado de la rosca exterior mediante laminadoras de rosca son necesarios dos procedimientos de transformación separados. Durante la fabricación del tornillo en bruto en la prensa de extrusión en frío, éste es transformado plásticamente a lo largo de toda la sección transversal. El flujo de material producido en este proceso se extiende principalmente en dirección axial en el vástago y en el cabezal en dirección radial. Al enrollar la rosca mediante una laminadora de rosca se produce la deformación necesaria sólo en la superficie por arrollado repetido con aplicación de fuerza radial.

Del documento US 996 840 A se conoce un procedimiento para la fabricación de tornillos o pernos roscados de material macizo metálico, donde en una primera etapa de prensado se forman en una pieza en bruto prefabricada con al menos una parte en forma de vástago para un contorno exterior radial previsto, en la parte con forma de vástago, opuestas, dos escotaduras que transcurren en dirección axial. En una segunda etapa de prensado, la pieza en bruto prefabricada con las escotaduras se introduce de tal forma en un molde partido de dos piezas, cuyas mordazas de prensado están provistas con un perfilado interior que forma el contorno exterior, con las mordazas de prensado abiertas en el estado de partida, que en los puntos donde se abren las mordazas, hay escotaduras, y por el cierre de las mordazas mediante aplicación de fuerza radial se prensa al menos un contorno radial exterior en la parte en forma de vástago de la pieza en bruto acabada.

Del documento DE 197 23 634 A1 se conoce un procedimiento para la fabricación de tornillos de conexión para la industria de muebles. A partir de un alambre en bruto se fabrica por compresión y extrusión en una prensa multietapa con hasta seis etapas un tornillo en bruto con forma de remache. Esto se realiza en estaciones de compresión y extrusión mediante punzones apropiados, que cooperan con matrices correspondientes. El tornillo en bruto acabado se conduce a continuación a una máquina de rodillos de roscado, en la que mediante mordazas de enrollado se enrolla la rosca.

Según el estado de la técnica conocido, para la fabricación de tornillos enroscados se necesitan dos tipos de máquinas diferentes, prensa multietapa y máquina laminadora de rosca, con diferentes herramientas. La prensa multietapa y la máquina laminadora de rosca precisan debido a sus diferentes transmisiones de fuerza, unidades de accionamiento

separadas. Los sistemas de máquinas necesarios para la fabricación de tornillos roscados son muy costosos en su obtención y mantenimiento.

La invención tiene como tarea proporcionar un procedimiento para la fabricación de medios de fijación o de conexión con contornos exteriores radiales, particularmente tornillos o pernos roscados, que permita una fabricación más económica, particularmente en una prensa multietapa.

Según la invención la tarea se resuelve con las características indicadas en la reivindicación 1. Formas de realización ventajosas del modo de procedimiento son objeto de las reivindicaciones 2 hasta 6.

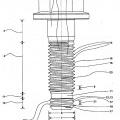

A partir de una pieza en bruto de material macizo metálico, como p.ej. un trozo de alambre tronzado, se fabrica una pieza en bruto prefabricada con una parte en forma de vástago, sobre la que debe formarse un contorno exterior radial determinado, preferiblemente una rosca, mediante uno o varios procesos de prensado. El número de las etapas de extrusión es dependiente tanto de la pieza en bruto como también de la geometría del producto acabado. En una de las etapas de prensado precedentes (procedimientos de extrusión) se forman en la parte con forma de vástago varias escotaduras que transcurren en dirección axial a una distancia radial establecida. En otra etapa, la pieza en bruto acabada se introduce de tal forma en un molde partido con las mordazas abiertas en el estado de partida, que al menos en los puntos, donde están abiertas las mordazas, hay escotaduras que se extienden en dirección axial. Las mordazas individuales del molde partido poseen en su lado interior un correspondiente perfil interior como negativo para la formación del contorno exterior radial. Con el cierre de las mordazas mediante aplicación de fuerza radial se prensa sobre la sección en forma de vástago de la pieza en bruto acabada el contorno exterior radial deseado. A través de las escotaduras formadas en la parte en forma de vástago de la pieza en bruto, se evita que durante el proceso de prensado entre material entre las mordazas de prensado del molde partido. En el área de las escotaduras extendidas en dirección axial no se produce durante el proceso de prensado ningún contorno exterior radial.

Las escotaduras pueden estar conformadas de forma arqueada o también de forma semicircular. Su tamaño es dependiente del tamaño del contorno exterior a formar o de la rosca. La profundidad debería ser ligeramente mayor que la mitad de la diferencia entre el diámetro exterior y el diámetro del núcleo del contorno exterior a formar o de la rosca.

La anchura de las escotaduras debería ser al menos tan grande, como el orificio de abertura entre las mordazas en el estado en el que las mordazas entran en contacto con la pieza en bruto. Para formar las escotaduras se disponen en el lado interior de la matriz del vástago en su geometría, partes correspondientes conformadas como nervios.

Por el prensado de los contornos exteriores y el flujo de material en dirección radial condicionado por ello se logra además una solidificación de la superficie de la parte en forma de vástago. Los perfiles producidos de esta manera se caracterizan por una resistencia mecánica más alta. Las etapas del procedimiento para la fabricación de los medios de fijación o de conexión con contornos exteriores radiales se llevan a cabo preferiblemente... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de medios de fijación o de conexión con contornos exteriores radiales, particularmente tornillos o pernos roscados de material macizo metálico, caracterizado por el hecho de que en una primera etapa de prensado se forman en una pieza en bruto prefabricada, con al menos una sección en forma de vástago para un contorno exterior radial previsto, en la sección en forma de vástago varias escotaduras (13) que transcurren en dirección axial a una distancia radial establecida, y en una segunda etapa de prensado la pieza en bruto prefabricada con las escotaduras (13) se coloca de tal forma en un molde partido de varias piezas (4) , cuyas mordazas de prensado (15, 16, 17) están provistas con un perfilado interno que conforma el contorno exterior, con las mordazas de prensado (15, 16, 17) abiertas en el estado de partida, que en los puntos, donde las mordazas de prensado están abiertas, hay escotaduras (13) , y por el cierre de las mordazas mediante aplicación de fuerza radial sobre la sección en forma de vástago de la pieza en bruto acabada se prensa al menos un contorno exterior radial, donde en el área de las escotaduras (13) que se extienden en dirección axial, no se forma ningún contorno exterior radial durante el proceso de prensado y a través de las escotaduras (13) que transcurren en dirección axial, se evita que durante el proceso de prensado entre material entre las mordazas del molde partido (4) .

2. Procedimiento según la reivindicación 1, caracterizado por el hecho de que el número de las escotaduras (13) que se extienden en dirección axial depende del número de las mordazas del molde partido (4) o es mayor que el número de las mordazas del molde partido (4) .

3. Procedimiento según una de las reivindicaciones 1 o 2, caracterizado por el hecho de que se impide una expansión en dirección longitudinal de la pieza en bruto acabada durante el prensado del contorno exterior radial.

4. Procedimiento según una de las reivindicaciones 1 hasta 3, caracterizado por el hecho de que la primera y la segunda etapa de prensado se llevan a cabo en una prensa multietapa con un deslizador deslizable (5) y una unidad de soporte de herramienta estacionaria (6) , donde para la prefabricación de la pieza en bruto se utiliza como material de partida alambre de metal (7) que se tronza y el segmento de alambre tronzado se transforma en la pieza en bruto en una o varias etapas de extrusión o de compresión.

5. Procedimiento según una de las reivindicaciones 1 hasta 4, caracterizado por el hecho de que el componente de fuerza radial necesario para el movimiento de las mordazas del molde partido (4) se produce a través del desplazamiento del deslizador (5) producido en la prensa multietapa.

6. Procedimiento según una de las reivindicaciones 1 hasta 5, caracterizado por el hecho de que en la superficie exterior de las mordazas del molde partido se engrana al menos un elemento deslizable de forma axial con forma de cuña o de cono, a través del cual mediante el deslizador movible de la prensa multietapa se produce el movimiento de apertura y cierre del molde partido.

Patentes similares o relacionadas:

Cabeza de tornillo, del 21 de Agosto de 2019, de TTAPDRIVE AS: Tornillo con un eje y que comprende una cabeza de tornillo que tiene una ranura en una superficie superior de la cabeza de tornillo, en el que - una pared […]

BARRA DE METAL MARCADA POR ESTAMPADO DIRECTO, del 24 de Agosto de 2017, de CMP PRATSA, S.A. DE C.V: La presente invención se refiere a una barra de metal con una o varias marcas en forma perimetral mediante el estampado directo en el metal utilizada para el ensamblaje […]

Tornillo autocentrante, del 29 de Julio de 2015, de KAMAX Holding GmbH & Co. KG: Tornillo con una primera sección de rosca con una primera rosca con un primer diámetro exterior y un primer paso para fabricar una unión […]

Tornillo autocentrante, del 29 de Julio de 2015, de KAMAX Holding GmbH & Co. KG: Tornillo con una primera sección de rosca con una primera rosca con un primer diámetro exterior y un primer paso para fabricar una unión […]

METODO DE FABRICACION POR CONFORMACION EN FRIO DE ELEMENTOS DE FIJACION ADAPTADOS PARA TRAVIESAS DE FERROCARRIL, del 31 de Enero de 2013, de METAGRA BERGARA, S.A: Método de fabricación de un elemento de fijación adaptado para traviesas de ferrocarril mediante un proceso de conformado en frío que partiendo de una pieza […]

METODO DE FABRICACION POR CONFORMACION EN FRIO DE ELEMENTOS DE FIJACION ADAPTADOS PARA TRAVIESAS DE FERROCARRIL, del 31 de Enero de 2013, de METAGRA BERGARA, S.A: Método de fabricación de un elemento de fijación adaptado para traviesas de ferrocarril mediante un proceso de conformado en frío que partiendo de una pieza […]

CABEZA DE TORNILLO Y HERRAMIENTA PARA SU USO CON LA MISMA, del 16 de Marzo de 2012, de TTAPDRIVE AS: Sistema para atornillar un tornillo, que comprende un tornillo y una herramienta correspondiente, teniendo la cabeza de tornillo una ranura […]

PERNO DE CENTRADO PARA CARTUCHOS DE AIRBAG, del 5 de Marzo de 2012, de KERB-KONUS-VERTRIEBS-GMBH: Perno de centrado para centrar el cartucho de un sistema de airbag, comprendiendo un mango provisto, en su caso, de una rosca exterior, así como una cabeza […]

METODO PARA FORJAR EN FRIO UN ELEMENTO DE FIJACION DE ALTA RESISTENCIA A PARTIR DE UN MATERIAL AUSTETINICO DE LA SERIE 300, del 17 de Mayo de 2010, de TSENG, YU-SHENG

TSENG, JIAN-SHIUN: Un método para forjar en frío un elemento de fijación de alta resistencia con material austenítico de la serie 300, que comprende las etapas […]

METODO PARA FORJAR EN FRIO UN ELEMENTO DE FIJACION DE ALTA RESISTENCIA A PARTIR DE UN MATERIAL AUSTETINICO DE LA SERIE 300, del 17 de Mayo de 2010, de TSENG, YU-SHENG

TSENG, JIAN-SHIUN: Un método para forjar en frío un elemento de fijación de alta resistencia con material austenítico de la serie 300, que comprende las etapas […]

SUJETADOR DE ACCIONAMIENTO EN ESPIRAL CON RAMPA DE ACOPLAMIENTO, del 10 de Mayo de 2011, de PHILLIPS SCREW COMPANY: Hueco formado en la superficie superior de la cabeza de un sujetador , comprendiendo dicho hueco : múltiples lóbulos que se extienden […]

SUJETADOR DE ACCIONAMIENTO EN ESPIRAL CON RAMPA DE ACOPLAMIENTO, del 10 de Mayo de 2011, de PHILLIPS SCREW COMPANY: Hueco formado en la superficie superior de la cabeza de un sujetador , comprendiendo dicho hueco : múltiples lóbulos que se extienden […]