PROCEDIMIENTO DE FABRICACION Y MAQUINA DE EXTRUSION Y SOPLADO PARA RECIPIENTES DE PLASTICO.

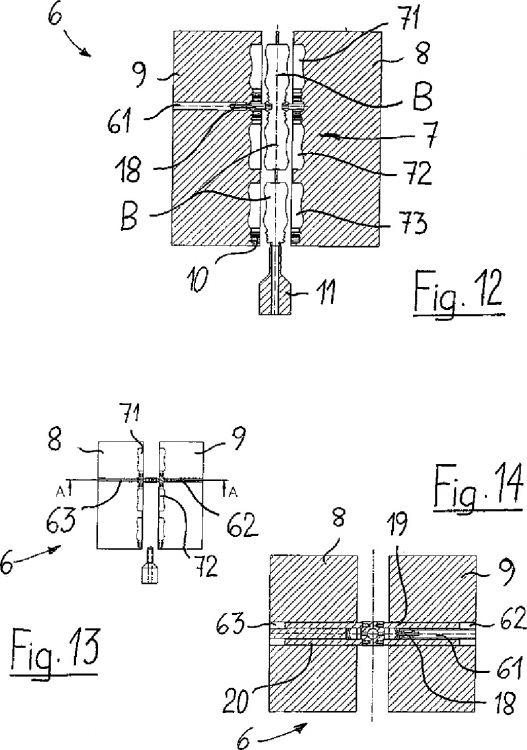

- está previsto un número de mandriles (18) de soplado guiados correspondiente al número de cavidades (71, 72) de moldeo por soplado dispuestas entre sí por pares con simetría especular, que pueden desplazarse lateralmente en orificios (61) de la disposición (6) de herramientas de moldeo por soplado y en cada caso se insertan en la zona de las bocas adyacentes en las dos cavidades (71, 72) de moldeo por soplado en comunicación, para soplar las secciones allí insertadas del tubo (T) de plástico extruído según las cavidades (71, 72) de moldeo por soplado, mientras que otro mandril (11) de soplado libre se inserta axialmente en la boca (10) de la cavidad (73) de moldeo por soplado única para soplar la sección que se encuentra en la misma del tubo de plástico,

- se desmoldean los recipientes (B) soplados según las cavidades (71, 72, 73) de moldeo por soplado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/006430.

Solicitante: ALPLA-WERKE ALWIN LEHNER GMBH UND CO. KG.

Nacionalidad solicitante: Austria.

Dirección: ALLMENDSTRASSE,6971 HARD.

Inventor/es: KUNZ,JOHANN.

Fecha de Publicación: .

Fecha Concesión Europea: 13 de Enero de 2010.

Clasificación Internacional de Patentes:

- B29C49/48 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldes.

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Procedimiento de fabricación y máquina de extrusión y soplado para recipientes de plástico.

La invención se refiere a un procedimiento de fabricación y a una máquina de extrusión y soplado para recipientes de plástico, especialmente para botellas de plástico, según los preámbulos de las reivindicaciones independientes respectivas del procedimiento y el dispositivo.

Los recipientes habituales en el pasado de hojalata blanca y hojalata de color, de vidrio o también de cerámica se están sustituyendo cada vez más por recipientes de plástico. Especialmente para el envasado de sustancias fluidas, por ejemplo de bebidas, aceite, utensilios de limpieza, cosméticos, etc. se emplean principalmente recipientes de plástico. El peso reducido y los costes más reducidos desempeñan seguramente un papel no despreciable en esta sustitución. La utilización de materiales de plástico reciclables y el balance energético en general más favorable en su fabricación también contribuyen a fomentar la aceptación de recipientes de plástico, especialmente de botellas de plástico, por parte de los consumidores.

La fabricación de recipientes de plástico, especialmente botellas de plástico, por ejemplo de polietileno o polipropileno, se produce en un procedimiento de extrusión y soplado, especialmente en un procedimiento de soplado de tubo. A este respecto mediante una cabeza extrusora se extruye un tubo de plástico, se introduce en herramientas de moldeo por soplado, se sopla a través un mandril de soplado mediante sobrepresión y se endurece mediante enfriamiento. Las máquinas de extrusión y soplado empleadas para ello tienen generalmente al menos una extrusora para la alimentación del material de plástico. La salida de la extrusora está unida con la cabeza extrusora, en cuya boquilla de salida preferiblemente de ancho de abertura regulable sale el tubo extruído de una o varias capas. El tubo extruído se pasa a una herramienta de moldeo por soplado y en su cavidad se sopla con un mandril de soplado. El tubo de plástico puede ser de una o varias capas, puede estar extruído como tubo con ventanas, tiras decorativas o respecto a la circunferencia con varios segmentos, por ejemplo de diferentes colores.

La estación de soplado con el mandril de soplado está dispuesta habitualmente lateral a la cabeza extrusora. La herramienta de moldeo por soplado cargada con el tubo extruído se mueve al interior de la estación de soplado, en la que entonces se inserta el mandril de soplado, habitualmente desde arriba, en la cavidad de moldeo por soplado. Para el funcionamiento continuo están previstas en las máquinas de extrusión y soplado conocidas la mayor parte de las veces dos estaciones de soplado. Cada estación de soplado está equipada con una herramienta de moldeo por soplado. Las estaciones de soplado están dispuestas a este respecto en ambos lados de la extrusora opuestas entre sí y presentan mesas de moldeo por soplado con las herramientas de moldeo por soplado, que de manera alternante se mueven debajo de la cabeza extrusora para recibir el tubo extruído. A este respecto se abre la herramienta de moldeo por soplado para recoger el tubo. Tras cerrar la herramienta de moldeo por soplado se separa el tubo entre la cabeza extrusora y la herramienta de moldeo por soplado. A continuación vuelve a moverse la mesa de moldeo por soplado al interior de la estación de soplado, en la que el mandril de soplado se inserta en la cavidad de la herramienta de moldeo por soplado y se sopla el tubo según la cavidad de moldeo por soplado y a continuación se retira. En el caso de cabezas extrusoras múltiples y herramientas de moldeo por soplado múltiples cada estación de soplado está equipada con un número correspondiente de mandriles de soplado que en conjunto se insertan en las cavidades de moldeo por soplado. En conjunto la extrusora forma con la cabeza extrusora y las dos estaciones de soplado aproximadamente la forma de una T. A este respecto la extrusora con la cabeza extrusora representa la barra vertical de la T, mientras que las dos mesas de moldeo por soplado pueden moverse de manera alternante a lo largo de la mitad de la línea transversal corta debajo de la cabeza extrusora.

Una máquina de extrusión y soplado novedosa, desarrollada por el solicitante prevé que el tubo de plástico extruído se sujete durante todo el ciclo de fabricación de un recipiente de manera continua. Para ello en lados opuestos de la disposición de herramientas de moldeo por soplado están previstos dispositivos de sujeción para el tubo de plástico. Los dispositivos de sujeción para el tubo se forman por un lado por el mandril de soplado y por otro lado por la cabeza extrusora. En el lado opuesto a la cabeza extrusora de la disposición de herramientas de moldeo por soplado está previsto un dispositivo de separación. La disposición de herramientas de moldeo por soplado está dispuesta entre la cabeza extrusora y el mandril de soplado. La cavidad de moldeo por soplado presenta una boca en el lado opuesto a la boquilla de extrusión de la disposición de herramientas de moldeo por soplado, en la que el mandril de soplado puede insertarse en la cavidad de moldeo por soplado. Mediante el guiado permanente del tubo de plástico se evitan posiciones incorrectas. En caso de ser necesario debido al guiado permanente del tubo de plástico puede modificarse su posición de manera controlada con respecto a la dirección de extrusión. De este modo pueden tenerse en cuenta también por ejemplo los requisitos de geometrías de recipiente complicadas.

También se conocen máquinas de extrusión y soplado, en las que un número de herramientas de moldeo por soplado están dispuestas sobre una rueda rotatoria. La rueda es aproximadamente vertical y acerca las herramientas de moldeo por soplado aproximadamente de manera tangencial al tubo de plástico extruído de manera continua por la cabeza extrusora. Poco antes de alcanzar el tubo de plástico extruído se abre la herramienta de moldeo por soplado acercada para recoger el tubo. Al seguir girando la rueda se cierra la herramienta de moldeo por soplado alrededor del tubo insertado y finalmente al seguir girando se corta. La disposición de las herramientas de moldeo por soplado y la velocidad de giro de la rueda se seleccionan de modo que el tubo sólo se corta cuando la herramienta de moldeo por soplado siguiente se ha cerrado alrededor del trozo de tubo siguiente. El tubo que se encuentra en la cavidad de la herramienta de moldeo por soplado llega al seguir girando la rueda finalmente a la estación de soplado, en la que a través de un mandril de soplado introducido lateralmente en la herramienta de moldeo se sopla según la cavidad de moldeo por soplado. Finalmente se entrega el cuerpo hueco soplado mediante la apertura desde la herramienta de moldeo por soplado. La herramienta de moldeo por soplado dispuesta en la rueda rotatoria vuelve a acercarse a la cabeza extrusora, para recoger otro tubo extruído.

En el caso de las máquinas de soplado de rueda es desventajoso que debido al gran número de herramientas de moldeo por soplado independientes dispuestas en la rueda requieren un esfuerzo de inversión relativamente alto para proporcionar las herramientas de moldeo por soplado. Además generalmente las herramientas de moldeo por soplado tampoco son completamente idénticas. Esto puede llevar de una herramienta de moldeo por soplado a otra a diferencias de calidad en los cuerpos huecos fabricados. El empleo de herramientas de moldeo por soplado con varias cavidades de moldeo por soplado resulta ser relativamente difícil y caro. Las herramientas de moldeo por soplado sólo pueden fijarse en puntos de montaje en la rueda predeterminados de manera fija. Éstos se establecen según la altura máxima que puede alcanzarse con la máquina del cuerpo hueco soplado. Los puntos de montaje una vez establecidos ya no pueden modificarse. Esto también es una consecuencia de los controles mecánicos habituales en estas máquinas a través de curvas de control, levas de control y similares. En caso de tener que soplar en la máquina de soplado de rueda recipientes con una altura de construcción menor, entonces las herramientas de moldeo por soplado más pequeñas montadas en la circunferencia de la rueda presentan una mayor distancia angular entre sí. Después de que el tubo de plástico salga de manera continua de la cabeza extrusora, esto lleva a mayores cantidades de desechos en las zonas entre dos herramientas de moldeo por soplado. El tubo de plástico extruído lo coge la herramienta de moldeo por soplado que se mueve a lo largo de una forma circular debajo de la cabeza extrusora. A este respecto al movimiento de aproximación lateral de las mitades de molde de soplado...

Reivindicaciones:

1. Procedimiento para la fabricación de recipientes de plástico, especialmente de botellas de plástico, en un procedimiento de extrusión y soplado, en el que un tubo (T) de plástico extruído por una cabeza (4) extrusora se introduce a un ritmo predeterminable en un hueco (7) de molde de una disposición (6) de herramientas de moldeo por soplado, el tubo (T) de plástico insertado se sopla mediante sobrepresión según el hueco de molde y a continuación se desmoldea, insertándose el tubo (T) de plástico extruído en un hueco (7) de molde compuesto por varias cavidades (71, 72, 73) de moldeo por soplado dispuestas axialmente unas debajo de otras, estando dispuestas en cada caso dos de las cavidades (71, 72) de moldeo por soplado con simetría especular entre sí y en comunicación en sus zonas de boca y estando separada una cavidad (73) de moldeo por soplado única mediante una zona de aplastamiento de una sección de fondo de la cavidad (72) de moldeo por soplado adyacente y presentando una boca (10) en una superficie externa de la disposición de herramientas de moldeo por soplado, caracterizado porque

2. Procedimiento según la reivindicación 1, caracterizado porque el tubo (T) de plástico extruído se inserta en un hueco (7) de molde que está equipado con tres cavidades (71, 72, 73) de moldeo por soplado dispuestas axialmente unas debajo de otras.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el tubo (T) de plástico se sujeta de manera continua durante todo un ciclo de extrusión y soplado en lados opuestos entre sí de la disposición (6) de herramientas de moldeo por soplado.

4. Procedimiento según la reivindicación 3, caracterizado porque el tubo (T) de plástico tras el soplado del cuerpo (B) hueco se separa en el lado opuesto a la cabeza (4) extrusora de la disposición (6) de herramientas de moldeo por soplado.

5. Procedimiento según la reivindicación 3 ó 4, caracterizado porque la disposición (6) de herramientas de moldeo por soplado con respecto a la dirección de movimiento del tubo (T) de plástico está dispuesta entre la cabeza (4) extrusora y el mandril (11) de soplado libre, que para el soplado del tubo (T) de plástico puede insertarse en la boca (10) de la cavidad (7) de moldeo por soplado única, que está dispuesta en el lado opuesto a la boquilla (5) de extrusión de la disposición (6) de herramientas de moldeo por soplado.

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el tubo (T) de plástico se extruye de manera continua y tras pasar el tubo (T) de plástico extruído a las cavidades (71, 72, 73) de moldeo por soplado y durante la operación de soplado se aumenta la distancia relativa entre la cabeza (4) extrusora y la disposición (6) de herramientas de moldeo por soplado.

7. Procedimiento según la reivindicación 6, caracterizado porque la modificación de la distancia se produce alejando la cabeza (4) extrusora de la disposición (6) de herramientas de moldeo por soplado fundamentalmente estacionaria con respecto a su posición.

8. Procedimiento según la reivindicación 6 ó 7, caracterizado porque la modificación de la distancia se produce con una velocidad que es igual o mayor que una velocidad de salida del tubo (T) de plástico desde la boquilla (5) de extrusión de la cabeza (4) extrusora.

9. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque la cabeza extrusora está configurada como cabeza de acumulación con una boquilla de extrusión, con la que el tubo de plástico se descarga de manera discontinua al interior de la cavidad de moldeo por soplado de la disposición de herramientas de moldeo por soplado, y porque durante la descarga del tubo de plástico se aumenta la distancia relativa del mandril de soplado respecto a la cabeza de acumulación.

10. Procedimiento según la reivindicación 9, caracterizado porque la velocidad de la modificación de la distancia del mandril de soplado respecto a la cabeza de acumulación es igual o mayor que la velocidad de descarga del tubo de plástico desde la boquilla de extrusión.

11. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la disposición (6) de herramientas de moldeo por soplado comprende al menos dos partes (8, 9) de herramienta que pueden separarse una de otra, que para abrir y cerrar la disposición (6) de herramientas de moldeo por soplado se mueven esencialmente perpendiculares a la dirección de extrusión del tubo (T) de plástico desde una posición final abierta a una posición final cerrada y a la inversa.

12. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque se emplea una cabeza (4) extrusora con una herramienta de boquilla de extrusión múltiple, se utiliza una disposición (6) de herramientas de moldeo por soplado, que está equipada con un número correspondiente de huecos (7) de molde, que en cada caso están compuestos por varias cavidades (71, 72, 73) de moldeo por soplado dispuestas axialmente unas debajo de otras.

13. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque los recipientes (B) de plástico soplados para el desmoldeo se solicitan con al menos un elemento (19, 20) de descarga que puede desplegarse lateralmente respecto a la pared interna del molde, entrando en contacto el elemento (19, 20) de descarga con los recipientes (B) en la zona de las bocas adyacentes del par de cavidades (71, 72) de moldeo por soplado dispuestas con simetría especular.

14. Máquina de extrusión y soplado para la fabricación de recipientes de plástico, especialmente de botellas de plástico, con una cabeza (4) extrusora dispuesta en un bastidor de aparato con una boquilla (5) de extrusión, una disposición (6) de herramientas de moldeo por soplado con un hueco (7) de molde, presentando el hueco (7) de molde varias cavidades (71, 72, 73) de moldeo por soplado dispuestas axialmente unas debajo de otras, estando dispuestas en cada caso dos de las cavidades (71, 72) de moldeo por soplado con simetría especular entre sí y en comunicación en sus zonas de boca y estando separada una cavidad (73) de moldeo por soplado única mediante una zona de aplastamiento de una sección de fondo de la cavidad (72) de moldeo por soplado adyacente y presentando una boca (10) en una superficie externa de la disposición (6) de herramientas de moldeo por soplado, caracterizada porque está previsto un número de mandriles (18) de soplado guiados correspondiente al número de cavidades (71, 72) de moldeo por soplado dispuestas entre sí por pares con simetría especular, que pueden desplazarse lateralmente en orificios (61) de la disposición (6) de moldeo por soplado y en cada caso pueden insertarse en la zona de las bocas adyacentes en las dos cavidades (71, 72) de moldeo por soplado en comunicación, para soplar las secciones allí insertadas del tubo (T) de plástico extruído según las cavidades (71, 72) de moldeo por soplado, y porque está previsto otro mandril (11) de soplado libre que puede insertarse axialmente en la boca (10) de la cavidad (73) de moldeo por soplado única para soplar la sección que se encuentra en la misma del tubo (T) de plástico y porque están previstos medios para desmoldear los recipientes (B) soplados.

15. Máquina de extrusión y soplado según la reivindicación 14, caracterizada porque el hueco (7) de molde presenta tres cavidades (71, 72, 73) de moldeo por soplado dispuestas axialmente unas debajo de otras.

16. Máquina de extrusión y soplado según la reivindicación 14 ó 15, caracterizada porque la disposición (6) de herramientas de moldeo por soplado presenta al menos un elemento (19, 20) de descarga que para el desmoldeo de los recipientes (B) de plástico soplados puede desplegarse lateralmente respecto a la pared interna del molde y está dispuesto de manera que durante la descarga entra en contacto con los recipientes (B) en la zona de las bocas adyacentes del par de cavidades (71, 72) de moldeo por soplado dispuestas con simetría especular.

17. Máquina de extrusión y soplado según la reivindicación 16, caracterizada porque en cada mitad (8, 9) de molde de la disposición (6) de herramientas de moldeo por soplado está dispuesto un elemento (19, 20) de descarga.

18. Máquina de extrusión y soplado según una de las reivindicaciones 14 a 17, caracterizada porque en lados axialmente opuestos de la disposición (6) de herramientas de moldeo por soplado están previstos dispositivos de sujeción para el tubo (T) de plástico extruído y en el lado opuesto a la cabeza (4) extrusora de la disposición (6) de herramientas de moldeo por soplado está dispuesto un dispositivo (17) de separación.

19. Máquina de extrusión y soplado según la reivindicación 18, caracterizada porque los dispositivos de sujeción para el tubo (T) de plástico están formados por un lado por la cabeza (4) extrusora y por otro lado por el mandril (11) de soplado libre.

20. Máquina de extrusión y soplado según la reivindicación 19, caracterizada porque la disposición (6) de herramientas de moldeo por soplado está dispuesta entre la cabeza (4) extrusora y el mandril (11) de soplado libre y la cavidad (73) de moldeo por soplado única presenta en el lado opuesto a la boquilla (5) de extrusión de la disposición (6) de herramientas de moldeo por soplado una boca (10) a través de la que puede insertarse el mandril (11) de soplado libre en la cavidad (73) de moldeo por soplado.

21. Máquina de extrusión y soplado según una de las reivindicaciones 14 a 20, caracterizada porque están previstos medios de ajuste con los que durante un ciclo de fabricación puede regularse la distancia relativa entre la cabeza (4) extrusora de la disposición (6) de herramientas de moldeo por soplado.

22. Máquina de extrusión y soplado según la reivindicación 21, caracterizada porque los medios de ajuste están unidos con la cabeza (4) extrusora.

23. Máquina de extrusión y soplado según las reivindicaciones 14 a 22, caracterizada porque la cabeza (4) extrusora está configurada para una extrusión continua del tubo (T) de plástico.

24. Máquina de extrusión y soplado según una de las reivindicaciones 14 a 22, caracterizada porque la cabeza extrusora está configurada como cabeza de acumulación para descargar de manera discontinua el tubo de plástico, y pudiendo porque puede regularse la distancia de un mandril de soplado dispuesto axialmente al menos con la velocidad de descarga del tubo de plástico respecto a la disposición de herramientas de moldeo por soplado.

25. Máquina de extrusión y soplado según una de las reivindicaciones 14 a 24, caracterizada porque la disposición (6) de herramientas de moldeo por soplado comprende al menos dos partes (8, 9) de molde que pueden separarse una de otra, que para abrir y cerrar pueden moverse esencialmente perpendiculares a la dirección de extrusión del tubo (T) de plástico desde una posición final abierta a una posición final cerrada y a la inversa.

26. Máquina de extrusión y soplado según una de las reivindicaciones 14 a 25, caracterizada porque una cabeza (4) extrusora presenta varias boquillas (5) de extrusión y la disposición (6) de herramientas de moldeo por soplado está equipada con un número correspondiente de huecos (7) de molde, que en cada caso presenta varias cavidades (71, 72, 73) de moldeo por soplado dispuestas axialmente unas debajo de otras, estando dispuestas en cada caso dos de las cavidades (71, 72) de moldeo por soplado con simetría especular entre sí y en comunicación en sus zonas de boca y estando separada una cavidad (73) de moldeo por soplado única mediante una zona de aplastamiento de una sección de fondo de la cavidad (72) de moldeo por soplado adyacente y presentando una boca (10) en una superficie externa de la disposición (6) de herramientas de moldeo por soplado.

Patentes similares o relacionadas:

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Recipiente multi volumen y procedimiento para el moldeo por soplado del recipiente, del 1 de Julio de 2020, de Corpack GmbH: Un recipiente multi volumen compuesto de un primer elemento y por lo menos un segundo elemento , en el que el primer elemento […]

Molde de soplado, del 27 de Mayo de 2020, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Molde de soplado para recipientes de plástico que comprende - al menos dos semimoldes , - al menos dos soportes de semimolde […]

Molde de soplado, del 8 de Abril de 2020, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado, que define un eje longitudinal (X), para recipientes de plástico que comprende al menos dos semimoldes ; al menos dos soportes […]

Aparato para el moldeo por soplado de recipientes de plástico, del 1 de Abril de 2020, de Sacmi Imola S.C: Un aparato para moldear por soplado recipientes de plástico, que comprende al menos una estación de moldeo por soplado que define al menos una cavidad de moldeo para formar […]

Sistema de movimiento de contenedores entre unidades operativas, del 19 de Febrero de 2020, de SMI S.P.A.: Un sistema de movimiento de contenedores hasta y desde una unidad de procesamiento de dichos contenedores, que comprende: - un carrusel rotativo en […]

Dispositivo de moldeo para recipientes de material termoplástico, del 12 de Febrero de 2020, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Una máquina de soplado rotativa para recipientes de material termoplástico, adaptada para rotar en torno a un eje de rotación (Z), que comprende una […]

Dispositivo para moldeo por soplado de recipientes, del 1 de Enero de 2020, de Sacmi Imola S.C: Un dispositivo de moldeo por soplado de recipientes, que está provisto de un bastidor de soporte para al menos una estación para moldear preformas por […]