PROCEDIMIENTO PARA LA FABRICACIÓN DE HORMIGONES POLIMÉRICOS ALIGERADOS.

Procedimiento para la fabricación de hormigones poliméricos aligerados.

El procedimiento permite reducir sensiblemente la densidad del hormigón polimérico obtenido, así como incrementar su resistencia al fuego. Para ello, y a partir del proceso convencional de obtención de éste tipo de hormigones, la invención se centra en el hecho de sustituir parte de las cargas minerales que participan en la mezcla del hormigón polimérico por materiales huecos de vidrio reciclados, de diferentes granulometrías, lo cual reduce sensiblemente la densidad, manteniendo las propiedades mecánicas, mientras que la resistencia frente al fuego se consigue mediante la adición de alúmina hidratada conjuntamente con los elementos anteriormente descritos.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201001353.

Solicitante: DIGRAPOL, S.L.

Nacionalidad solicitante: España.

Inventor/es: DÍAZ BLASCO,ENRIQUE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C04B14/22 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 14/00 Empleo de materias inorgánicas como cargas, p. ej. pigmentos, para morteros, hormigón o piedra artificial; Tratamiento de materias inorgánicas especialmente previsto para reforzar sus propiedades de carga, en los morteros, hormigón o piedra artificial (elementos de armadura para la construcción E04C 5/00). › Vidrio.

- C04B14/24 C04B 14/00 […] › porosas, p. ej. vidrio espumado.

- C04B14/30 C04B 14/00 […] › Oxidos distintos de la sílice.

Descripción:

Procedimiento para la fabricación de hormigones poliméricos aligerados.

Objeto de la invención

La presente invención se refiere a un nuevo procedimiento para la obtención de hormigones poliméricos aligerados, a través del cual se permita obtener un nuevo material, que cumpla con las exigencias planteadas en el actual código técnico de la edificación en materia de seguridad.

El objeto de la invención es proporcionar un hormigón apto para el revestimiento de paredes, fachadas y similares, con una reducción de su densidad del orden del 60% frente a los hormigones convencionales utilizados en éste ámbito.

Es asimismo objeto de la invención proporcionar un hormigón polimérico aligerado, con gran capacidad de resistencia al fuego.

Antecedentes de la invención

En el ámbito de aplicación práctica de la invención, el de los materiales de construcción para el revestimiento de paredes, fachadas y similares, es habitual el empleo de piedras naturales, hormigones convencionales o incluso hormigones poliméricos, que se caracterizan por presentar todos ellos una elevada densidad, y consecuentemente un alto peso, a lo que hay que añadir unas características específicas de los hormigones poliméricos que hacen que no sean totalmente inertes al fuego.

Descripción de la invención

El procedimiento para la obtención de hormigones poliméricos aligerados que la invención propone resuelve de forma plenamente satisfactoria la problemática anteriormente expuesta, permitiendo obtener piezas con una densidad aproximada de 800 kg/m3, del orden del 60% menor que los hormigones convencionales de este tipo (1800-2800 kg/m3), y con una alta capacidad de resistencia frente al fuego, todo ello sin renunciar a sus capacidades mecánicas.

Para ello, el procedimiento que se preconiza parte del procedimiento tradicional de obtención de hormigones poliméricos, pero con la especial particularidad de que en la operación de colada, se sustituye gran parte de las cargas minerales o áridos empleados, concretamente de los carbonatos cálcicos por material hueco de vidrios reci- clados.

Este tipo de materiales hasta la fecha no ha sido utilizado como cargas ligeras para hormigones poliméricos, habiéndose podido comprobar experimentalmente como con la adición de alúminas se presenta una alta capacidad frente al fuego, todo ello con un reducido peso.

De forma más concreta, en la operación de colada se añaden, como es convencional, resinas, endurecedor, carbonatos de calcio, de manera que estos últimos participan en una menor proporción, mezcla a la que se añade alúmina hidratada, compuesto encargado de dispersar el calor producido por el fuego.

Además de estos componentes, se ha previsto, de acuerdo con la esencia de la invención, que a la mezcla se le añadan materiales huecos de vidrio reciclado, en orden a reducir la densidad de la mezcla.

La complejidad radica en conseguir una mezcla homogénea suficientemente fluida como para permitir el llenado de moldes y que complementariamente mantenga las propiedades mecánicas requeridas para este tipo de materiales.

En este sentido, experimentalmente se ha podido comprobar que se obtienen unos resultados óptimos mediante la mezcla de materiales huecos de vidrio reciclado con tres granulometrías, comprendidas entre 0,25 y 0,5 mm para el primer tipo, entre 1-2 mm para el segundo tipo y entre 2-4 mm para el tercer tipo.

Así pues, la mezcla de componentes en % que se debe realizar en el proceso de colada es la siguiente:

A partir de estos componentes se obtiene una densidad del producto final de aproximadamente 0,8 Kg/dm3, frente a los 1,8-2,8 de los hormigones poliméricos convencionales.

Para ello, tras el llenado de los moldes, con máquina mezcladora de hormigón polimérico adaptada para esta mezcla, éstos son conducidos a lo largo de un circuito, a lo largo del cual se realiza el curado de cada pieza, mediante mesas vibradoras, prensas o similares, pudiendo ser en determinados casos recomendable la utilización de un túnel de curado, bien sea para lograr una aceleración del proceso o bien para contrarrestar temperatura del medio ambiente muy fría.

Una vez polimerizada la pieza, y siempre durante su recorrido, se procede al desmoldeo de la misma, ya sea manualmente o mediante sistemas automáticos o semi-automáticos asistidos por vacío o elementos mecánicos.

Así pues, el molde sigue su recorrido pasando por la estación de aplicación de desmoldeante, el cual se aplica cuando así lo requiere el proceso y en función del tipo de desmoldeante utilizado.

Descripción de los dibujos

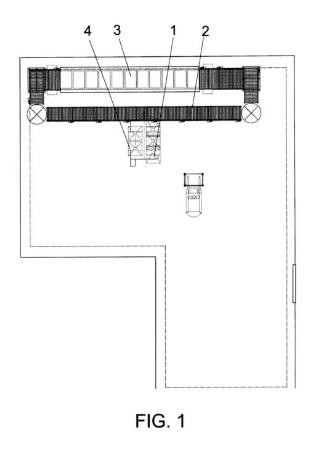

Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características del invento, de acuerdo con un ejemplo preferente de realización práctica del mismo, se acompaña como parte integrante de dicha descripción, un único plano en donde con carácter ilustrativo y no limitativo, se ha representado una vista en planta de una posible instalación para poder llevar a cabo el procedimiento para la fabricación de hormigones poliméricos aligerados objeto de la presente invención.

Realización preferente de la invención

A la vista de la figura reseñada, puede observarse como el procedimiento que se preconiza es aplicable en instalaciones convencionales de obtención de piezas de hormigones poliméricos, en la que se establece un circuito a través de mesas de rodillos, en la que los moldes parten de una máquina de mezclado (1), en la que se lleva a cabo el proceso de colada, desplazándose dichos moldes una vez rellenos de la mezcla a través de una mesa vibradora (2), encargada de eliminar las burbujas de aire, moldes que son reconducidos hacia un horno (3), en el que se lleva a cabo el proceso de curado de las piezas, de manera que a la salida de dicho horno, los moldes son conducidos hasta un puesto de aplicación de desmoldeante y desmoldeo (4), ya sea de forma automática, semi-automática o manual.

Pues bien, de acuerdo con la esencia de la invención, en la operación de colada, se sustituye gran parte de los carbonatos cálcicos por material hueco de vidrios reciclados, así como se adicionan elementos que incrementen la resistencia al fuego del producto.

De forma más concreta, y para un ejemplo concreto de una mezcla de 12 kilogramos de producto, se ha previsto que se mezclen las siguientes cantidades de componentes:

Tal y como se ha comentado anteriormente, a partir de esta mezcla de componentes, y una vez finalizado el proceso anteriormente descrito, se obtienen piezas con una reducida densidad, del orden de 800 Kg/dm3, con una alta capacidad de dispersión del calor, pudiendo conseguirse una clasificación al fuego conforme con el código técnico de la edificación, que no consiguen obtener los hormigones poliméricos convencionales.

Reivindicaciones:

1. Procedimiento para la fabricación de hormigones poliméricos aligerados, que siendo del tipo de los que incluyen una fase de colada, en la que se mezclan los componentes que participan en el hormigón, una fase de curado y una fase de desmoldeo, mezcla en la que participan resinas, endurecedores, acelerantes y cargas minerales o áridos, se caracteriza porque en dicho proceso de mezcla parte de las cargas minerales es sustituida por materiales huecos de vidrio reciclados.

2. Procedimiento para la fabricación de hormigones poliméricos aligerados, según reivindicación 1ª, caracterizado porque los materiales huecos de vidrio reciclados empleados se mezclan en función de tres tipos de granulometrías para los mismos, comprendidas entre 0,25 y 0,5 mm para el primer tipo, entre 1-2 mm para el segundo tipo y entre 2-4 mm para el tercer tipo.

3. Procedimiento para la fabricación de hormigones poliméricos aligerados, según reivindicación 1ª, caracterizado porque la mezcla que participa en el proceso de colada es la siguiente:

4. Procedimiento para la fabricación de hormigones poliméricos aligerados, según reivindicación 1ª, caracterizado porque entre las cargas minerales añadidas se emplea alúmina hidratada.

Patentes similares o relacionadas:

MORTERO DE CAL TERMOAISLANTE Y SU USO EN EDIFICACIÓN, del 18 de Diciembre de 2018, de UNIVERSITAT DE LES ILLES BALEARS: 1. Mortero de cal termoaislante, caracterizado por el hecho de que comprende un aditivo de óxido de hierro (III) con una granulometría 0,2 - 0,5 […]

Una pared, una división, un techo o un suelo que comprenden tableros de yeso para la protección frente a rayos radioactivos, del 23 de Noviembre de 2018, de YOSHINO GYPSUM CO., LTD: Una pared, una división, un techo o un suelo que comprende una pluralidad de tableros de yeso, siendo cada tablero de yeso para la protección frente […]

COMPOSICIÓN PARA MINERALIZAR GASES DE DIÓXIDO DE CARBONO Y ÓXIDO DE NITRÓGENO Y USOS DE LA MISMA, del 16 de Agosto de 2018, de PRIMLAB GLOBAL, SL: Composición para mineralizar gases de dióxido de carbono y óxido de nitrógeno que comprende una mezcla de magnesio (entre un 1 y un 25%), hierro (entre un 1 y un 23%), monóxido […]

Procedimiento para la reducción de cromo hexavalente en sustancias sólidas oxídicas, del 17 de Enero de 2018, de LANXESS DEUTSCHLAND GMBH: Procedimiento para la reducción de cromo hexavalente en sustancias sólidas oxídicas, que contiene las etapas: a) mezclar la sustancia sólida oxídica […]

Pigmentos de óxido de hierro estables para oxidación, procedimiento para su producción así como su uso, del 22 de Noviembre de 2017, de LANXESS DEUTSCHLAND GMBH: Pigmentos de óxido de hierro estables a la oxidación con un contenido de Fe(II) de al menos el 5 % en peso, calculado como FeO, que presenta un revestimiento, […]

Pigmentos de óxido de hierro estables frente a la oxidación, procedimiento para su preparación así como su uso, del 12 de Julio de 2017, de LANXESS DEUTSCHLAND GMBH: Pigmentos de óxido de hierro estables frente a la oxidación con un contenido de hierro(II) de al menos el 5 % en peso, calculado como FeO, que presentan un revestimiento orgánico, […]

Uso de hormigón arquitectónico que comprende partículas de catalizador, del 29 de Marzo de 2017, de ITALCEMENTI S.P.A.: Composición de hormigón arquitectónico, que contiene partículas de fotocatalizador en volumen capaces de oxidar sustancias contaminantes en presencia […]

Materia prima con alto contenido en alúmina y procedimiento para su fabricación, del 21 de Diciembre de 2016, de Befesa Salzschlacke GmbH: Materia prima con alto contenido en alúmina, que contiene (respecto a la sustancia seca): Al2O3 50-90% en peso MgO 1-20% en peso SiO2 0,5-15% […]