PROCEDIMIENTO DE FABRICACIÓN DE UN HILO EN HILATURA DE TIPO CICLO CARDADO, A PARTIR DE RESIDUOS TEXTILES.

Un procedimiento de fabricación de un hilo en hilatura de tipo ciclo cardado,

a partir de residuos textiles, caracterizado porque comprende las etapas siguientes:

- pulverizar sobre los residuos textiles una emulsión basada en el aceite,

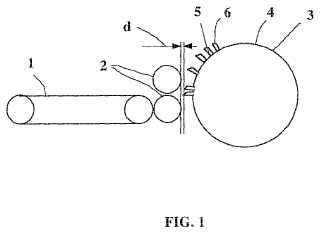

- desmallar los residuos textiles al transportar los mismos en una tabla de alimentación (1), entre dos cilindros de alimentación (2), desembocando en un primer tambor giratorio (3) cuya superficie cilíndrica (4) está cubierta de púas (5), estando la densidad de las púas comprendida entre aproximadamente 2,4 y 3,6 púas por centímetro cuadrado,

- deshilachar los residuos textiles que abandonan dicho primer tambor giratorio al transportar los mismos en una tabla de alimentación, entre dos cilindros de alimentación, desembocando en un segundo tambor giratorio cuya superficie cilíndrica está cubierta de púas, siendo la densidad de las púas superior a la del primer tambor giratorio, con el objetivo de obtener fibras aptas para utilizar en la formación del hilo,

- introducir las fibras procedentes del segundo tambor en un primer grupo de cardado,

- introducir las fibras procedentes del primer grupo de cardado en un segundo grupo de cardado con el objetivo de obtener un velo de fibras,

- separar dicha banda de fibras en una pluralidad de mechas, siendo cada una de las mismas apta para formar un hilo,

- enrollar e hilar dichas mechas, a fin de obtener una pluralidad de hilos enrollados en una pluralidad de carretes, respectivamente.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08352008.

Solicitante: FILATURE DU PARC.

Nacionalidad solicitante: Francia.

Dirección: ROUTE DE SARRAZY 81260 BRASSAC FRANCIA.

Inventor/es: Lodetti,Fabrice.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D01G11/04 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01G TRATAMIENTO PRELIMINAR DE FIBRAS, p. ej. PARA LA HILATURA (bobinado o devanado, conducción o guía de napas, velos, cintas o mechas en general, potes de cintas o mechas, almacenamiento en los potes de cintas o mechas B65H; preparación de fibras para la fabricación de papel D21). › D01G 11/00 Desintegración de artículos que encierran fibras para obtener fibras susceptibles de ser reempleadas. › Deshilachado de trapos para obtener fibras susceptibles de ser reemplazadas (tratamiento mecánico de trapos para la fabricación del papel D21B).

PDF original: ES-2376377_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un hilo en hilatura de tipo ciclo cardado, a partir de residuos textiles.

La presente invención se refiere a hilaturas de tipo ciclo cardado, más particularmente a la fabricación de hilos según la presente técnica de hilatura, a partir de residuos textiles.

La técnica anterior describe procedimientos para fabricar los hilos en hilaturas de tipo ciclo cardado a partir de residuos textiles. A continuación se describe un ejemplo de los mismos:

- la materia prima está constituida por tejidos antiguos o restos de recortes de tejidos de punto; se realiza una clasificación según los tonos y los componentes;

- a continuación se cortan los tejidos de punto a fin de obtener los restos de punto y se eliminan los materiales accesorios, tales como botones metálicos, plásticos, cremalleras, etiquetas, etc.;

- se deshilachan los restos de punto a fin de volver a transformar el género de punto en fibras, en máquinas convencionales de deshilachado;

- a continuación se forma fieltro de poco peso a partir de dichas fibras a fin de obtener un color específico; se obtiene el color pretendido sin necesidad de tinte adicional, simplemente mezclando los colores, como en el caso de la pintura, por ejemplo;

- las fibras realizadas de este modo con el fieltro pretendido se incorporan a continuación en gran cantidad la fabricación industrial de los hilos;

- las fibras se preparan a continuación en el taller de mezclas; se mezclan los distintos colores y elementos de los residuos (fibras de distintos tipos) en doble ciclo en las máquinas siguientes: batidor, agramadera, bandejas giratorias, distribuidora de ensimaje, plataforma hendidora;

- las fibras mezcladas a continuación se dirigen a la fabricación de diversas cardas, a fin de que alcancen el peso para obtener mechas enrolladas a partir de las que se formarán los hilos correspondientes en la etapa siguiente;

- los rollos de las mechas se pasan en continuo a la hiladora, cada mecha se devana de su rollo y se somete a torsión y estiramiento; el hilo ha alcanzado su peso y se encuentra enrollado en carretes;

- a continuación, se someten los carretes de hilo a una pluralidad de etapas de procesamiento, para realizar el devanado final en bobinas, a fin de que los hilos de los diversos carretes se monten uno a continuación del otro y eventualmente se retuerzan por los hilados torcidos, para formar unas bobinas con una longitud determinada de hilo enrollado, etiquetadas y embaladas en cajas o palés retractilados.

El documento DE 195 30 715 A1 describe asimismo un procedimiento de este tipo.

Dicho procedimiento adolece de diversos inconvenientes y sustancialmente de no proporcionar un hilo suficientemente resistente, lo que implica que no se puede constituir con un 100% de material reciclado. Con dicho procedimiento no se obtienen las características cualitativas que se refieren a la resistencia a la rotura que permiten tricotar o tejer un hilo y a una materia prima compuesta totalmente de material reciclado. Tampoco se alcanzan con dicho procedimiento las características cualitativas que se refieren a la resistencia a la abrasión, al frisado o a la fricción y a un hilo obtenido con 100% de materia prima reciclada.

La presente invención pretende superar dichos inconvenientes y proporcionar otros beneficios. Con mayor exactitud, consiste en un procedimiento de fabricación de hilo en hilatura del tipo ciclo cardado, a partir de residuos textiles, caracterizado porque comprende las etapas siguientes:

- pulverizar sobre los residuos textiles una emulsión basada en el aceite,

- desmallar los residuos textiles al transportar los mismos en una tabla de alimentación, entre dos cilindros de alimentación, desembocando en un primer tambor giratorio cuya superficie cilíndrica está cubierta de púas, estando la densidad de las púas comprendida entre aproximadamente 2, 4 y 3, 6 púas por centímetro cuadrado,

- deshilachar los residuos textiles que abandonan dicho primer tambor giratorio al transportar los mismos en una tabla de alimentación, entre dos cilindros de alimentación, desembocando en un segundo tambor giratorio cuya superficie cilíndrica está cubierta de púas, siendo la densidad de las púas superior a la del primer tambor giratorio, con el objetivo de obtener fibras aptas para utilizar en la formación del hilo,

- introducir las fibras procedentes del segundo tambor en un primer grupo de cardado,

- introducir las fibras procedentes del primer grupo de cardado en un segundo grupo de cardado con el objetivo de obtener un velo de fibras, - separar dicha banda de fibras en una pluralidad de mechas, siendo cada una de las mismas apta para formar un hilo, - enrollar e hilar dichas mechas, a fin de obtener una pluralidad de hilos enrollados en una pluralidad de carretes, respectivamente.

El procedimiento según la presente invención permite extender la fibra obtenida en las etapas de desmallado y deshilachado, con respecto a la etapa correspondiente del estado actual de la técnica y de este modo, proporcionar al hilo obtenido a partir del procedimiento una resistencia a la tracción compatible con los requisitos del tricotado y tejedura del hilo. Efectivamente, la reducción de la densidad de púas en el primer tambor, con respecto a una densidad de púas superior en los procedimientos de la técnica anterior, permite reducir o incluso prevenir que se rompan las fibras constitutivas de los residuos textiles cuando se desmallen; es decir, el procedimiento según la presente invención permite conservar la longitud de las fibras constitutivas de los residuos textiles utilizados. La densidad corriente de púas en un tambor convencional de desmallado es de 8 púas por centímetro cuadrado, aproximadamente del 8 al 12% en función de los tejidos a tratar. Según el procedimiento de la presente invención, de este modo se abre la malla pero no se rompe, con el objetivo de realizar una preparación suave para el deshilachado. La pulverización de una emulsión basada en el aceite sobre los residuos textiles antes de la etapa de desmallado permite hinchar las fibras y favorece un desmallado suave, a fin de conservar la longitud máxima de la fibra. La densidad de púas superior en el segundo tambor permite una abertura progresiva de las fibras y, por lo tanto, disminuir aún más el riesgo de rotura de las fibras.

Además, la resistencia de los hilos obtenida de este modo gracias a la longitud de sus fibras constituyentes, la más aproximada posible a la longitud de las fibras iniciales que constituyen los residuos textiles utilizados, permite utilizar ventajosamente el procedimiento según la presente invención con una materia prima realizada completamente de material reciclado. Las características del hilo obtenido mediante el procedimiento según la presente invención presentan asimismo una mejor resistencia a la abrasión y al frisado, así como a la fricción. Al proponer un procedimiento que permite utilizar una materia prima constituida por un 100% de material reciclado o de residuos textiles, se puede proporcionar un hilo cuyo color es más resistente a la luz y a la fricción que el de los residuos textiles y, por lo tanto, las fibras recicladas ya han existido como producto acabado, ya se han lavado diversas veces y se han sometido a condiciones extremas con respecto a la luz, las condiciones climáticas y cualquier tipo de agresión propia de la vida cotidiana. Los hilos obtenidos mediante el procedimiento según la presente invención presentan, por lo tanto, una mayor estabilidad del color. Por consiguiente, la resistencia de los tintes a la luz y a la fricción del hilo según la presente invención es a menudo superior a la de los hilos realizados con fibras nuevas y tintes por primera vez.

Se ha de indicar que el reciclaje de los residuos constituye un problema medioambiental permanente. Con el procedimiento según la presente invención, los residuos textiles se pueden reutilizar sin limitación particular alguna y de este modo, permitir ventajosamente que las organizaciones benéficas continúen con su actividad de recuperación de productos textiles antiguos.

El procedimiento según la presente invención permite asimismo evitar la producción excesiva de materiales, en particular sintéticos y de celulosa, que resultan costosos desde el punto de vista energético y con frecuencia suponen un riesgo medioambiental.

El procedimiento según la presente invención permite asimismo evitar la utilización de tintes en las materias primas, porque los colores se pueden obtener mezclando colores de productos textiles, todos ellos obtenidos a partir de materias primas recicladas, reduciendo... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de fabricación de un hilo en hilatura de tipo ciclo cardado, a partir de residuos textiles, caracterizado porque comprende las etapas siguientes:

- pulverizar sobre los residuos textiles una emulsión basada en el aceite,

- desmallar los residuos textiles al transportar los mismos en una tabla de alimentación (1) , entre dos cilindros de alimentación (2) , desembocando en un primer tambor giratorio (3) cuya superficie cilíndrica (4) está cubierta de púas (5) , estando la densidad de las púas comprendida entre aproximadamente 2, 4 y 3, 6 púas por centímetro cuadrado,

- deshilachar los residuos textiles que abandonan dicho primer tambor giratorio al transportar los mismos en una tabla de alimentación, entre dos cilindros de alimentación, desembocando en un segundo tambor giratorio cuya superficie cilíndrica está cubierta de púas, siendo la densidad de las púas superior a la del primer tambor giratorio, con el objetivo de obtener fibras aptas para utilizar en la formación del hilo,

- introducir las fibras procedentes del segundo tambor en un primer grupo de cardado,

- introducir las fibras procedentes del primer grupo de cardado en un segundo grupo de cardado con el objetivo de obtener un velo de fibras,

- separar dicha banda de fibras en una pluralidad de mechas, siendo cada una de las mismas apta para formar un hilo,

- enrollar e hilar dichas mechas, a fin de obtener una pluralidad de hilos enrollados en una pluralidad de carretes, respectivamente.

2. Procedimiento según la reivindicación 1, caracterizado porque la densidad de púas en el segundo tambor está comprendida aproximadamente entre 2, 52 y 4, 8 púas por centímetro cuadrado.

3. Procedimiento según cualquiera de las reivindicaciones 1 o 2, caracterizado porque dichas púas de dichos tambores primero y/o segundo son púas planas biseladas.

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, caracterizado porque dichos dos cilindros de alimentación y dicho primer tambor se separan una distancia comprendida entre 6 y 8 milímetros.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado porque la velocidad circunferencial de las púas de dicho tambor primera giratorio está comprendida entre 15 y 20 metros por segundo.

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, caracterizado porque la velocidad circunferencial de las púas de dicho segundo tambor giratorio es más lenta que la de la primer tambor.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado porque dicho primer grupo de cardado presenta unas guarniciones de carda provistas de una pluralidad de púas que forman un ángulo de cardado de aproximadamente 60º .

8. Procedimiento según la reivindicación 7, caracterizado porque la densidad de púas en el primer grupo de cardado está comprendido entre 7 y 8 púas por centímetro cuadrado.

9. Procedimiento según cualquiera de las reivindicaciones 1 a 8, caracterizado porque dicho segundo grupo de cardado presenta unas guarniciones de carda semirrígidas.

10. Procedimiento según cualquiera de las reivindicaciones 1 a 9, caracterizado porque las guarniciones de carda semirrígidas de dicho segundo grupo de cardado comprenden unas púas biconvexas.

11. Procedimiento según cualquiera de las reivindicaciones 9 o 10, caracterizado porque la densidad de las púas del segundo grupo de cardado está comprendida entre 25 y 30 púas por centímetro cuadrado.

12. Procedimiento según cualquiera de las reivindicaciones 1 a 11, caracterizado porque consiste en incorporar una etapa de estiramiento previo de las mechas entre dos manguitos de frotación antes de la etapa de devanado de dichas mechas.

13. Hilo obtenido mediante el procedimiento según cualquiera de las reivindicaciones 1 a 11, caracterizado porque comprende un 38% de fibras de lana, un 22% de fibras de algodón, un 28% de fibras de poliamida, un 7% de fibras acrílicas y un 5% de otras fibras diversas.

Patentes similares o relacionadas:

DISPOSITIVO PARA LA PRODUCCION DE FIBRAS., del 1 de Enero de 2004, de RIETER ELITEX A.S.: LA INVENCION SE RELACIONA CON UN PROCEDIMIENTO Y UN DISPOSITIVO PARA FABRICAR FIBRAS, EN CONCRETO, RECICLANDO MATERIALES FIBROSOS DE DESECHO DE LINO […]

METODO DE RECUPERACION DE DUELAS EQUIPADAS CON CLAVOS PARA MAQUINAS DESHILACHADORAS., del 1 de Enero de 1999, de GELIS GUIX, JOSE: METODO DE RECUPERACION DE DUELAS EQUIPADAS CON CLAVOS PARA MAQUINAS DESHILACHADORAS. LAS MAQUINAS DESHILACHADORAS CUENTAN CON UNA PLURALIDAD DE BOTAS O TAMBORES […]

MAQUINA DESHILACHADORA PERFECCIONADA., del 1 de Mayo de 1998, de PROYECTOS E INGENIERIA TEXTIL, S.L.: 1.UMAQUINA DESHILACHADORA PERFECCIONADA, DEL TIPO QUE COMPRENDE BASICAMENTE UN GRAN TAMBOR GUARNECIDO DE PUAS, UN CILINDRO TOMADOR DE TRAPOS Y DESECHOS TEXTILES Y […]

MAQUINA DESHILACHADORA DE PRODUCTOS TEXTILES, MEJORADA., del 16 de Marzo de 1996, de INDUSTRIAS MARGASA, S.A.: MAQUINA DESHILACHADORA DE PRODUCTOS TEXTILES, MEJORADA, DEL TIPO QUE COMPRENDE BASICAMENTE UN GRUPO ENTRADOR DE MATERIA A DESHILACHAR, UN CILINDRO TOMADOR , UN […]

CONJUNTO ALIMENTADOR MEJORADO PARA MAQUINAS DESHILACHADORAS DE MATERIAS TEXTILES., del 16 de Julio de 1992, de INDUSTRIAS MARGASA, S.A.: CONJUNTO ALIMENTADOR MEJORADO PARA MAQUINAS DESHILACHADORAS DE MATERIAS TEXTILES, QUE ESTANDO FORMADO POR UNA PRIMERA UNIDAD DE SILO DOSIFICADOR Y UNA SEGUNDA […]

CARDA ABRIDORA PARA LA INDUSTRIA DE TEXTIL, del 1 de Noviembre de 1991, de H. SCHIRP GMBH & CO. KG: EL INVENTO SE TRATA DE UNA CARDA ABRIDORA PARA LA INDUSTRIA DE TEXTIL CON AL MENOS UN TAMBOR ABRIDOR DISPUESTO EN LA INSTALACION ALIMENTADORA PARA LOS TRAPOS […]

PROCEDIMIENTO Y DISPOSITIVO DE ROTURA PARA LA FABRICACION DE MATERIA PRIMA FIBROSA DILUIDA, del 16 de Mayo de 1991, de AUTEFA MASCHINENFABRIK GMBH: EL INVENTO SE TRATA DE UN PROCEDIMIENTO Y DE UN DISPOSITIVO PARA LA FABRICACION DE MATERIA PRIMA FIBROSA, DILUIDA DE RESIDUOS TEXTIL, ENSUCIADOS DE CUERPO SOLIDO, DE ROPAS VIEJAS […]

PERFECCIONAMIENTOS EN LAS MÁQUINAS DESHILACHADORAS DE DESPERDICIOS DE TRAPOS DE ALGODÓN, del 16 de Octubre de 1956, de MIRO SATORRE,ERNESTO: Perfeccionamientos en las máquinas deshilachadoras de desperdicios de trapos de algodón, caracterizados pro disponer de un par de cilindros absorbedores de polvo, suficientemente […]

PERFECCIONAMIENTOS EN LAS MÁQUINAS DESHILACHADORAS DE DESPERDICIOS DE TRAPOS DE ALGODÓN, del 16 de Octubre de 1956, de MIRO SATORRE,ERNESTO: Perfeccionamientos en las máquinas deshilachadoras de desperdicios de trapos de algodón, caracterizados pro disponer de un par de cilindros absorbedores de polvo, suficientemente […]