PROCEDIMIENTO DE FABRICACIÓN DE UNA ESTRUCTURA PROVISTA DE RANURAS.

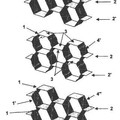

Procedimiento de fabricación de al menos una estructura metálica (10) que comprende una pared exterior lisa (14),

una pared interior (16) y tabiques (18) que unen las citadas paredes delimitando entre ellas células (20a, 20b) adyacentes, comprendiendo el citado procedimiento las etapas sucesivas siguientes:

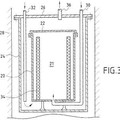

- colocación de al menos un apilamiento (22) de tres chapas metálicas (T1, T2, T3) superpuestas en un molde (24) que comprende una superficie (26a) complementaria de la pared exterior lisa (14) de la estructura (10) que se va a fabricar, con interposición de un anti-difusor entre las chapas (T1, T2, T3) en regiones (R1, R2) que no se van a ensamblar;

- calentamiento del apilamiento de chapas (22) y ejecución de un ciclo de soldadura de las chapas por difusión, por fuera de las citadas regiones (R1, R2) que no se van a ensamblar;

estando el procedimiento caracterizado porque la etapa de calentamiento del apilamiento de chapas (22) va seguido de siguientes las etapas sucesivas:

- formación parcial de células (20a, 20b) y conformación de la estructura (10) mediante ejecución de una primera fase de un ciclo de presión, consistente en aplicar una primera presión en las primeras regiones (R1) delimitadas entre una primera chapa (T1) adyacente a la citada superficie (26a) del molde (24) y una chapa intermedia (T3) de dicho apilamiento (22), y una segunda presión sensiblemente constante, independiente de la primera presión e inferior a esta última, sobre la cara de la tercera chapa (T2) opuesta a la citada superficie (26a) y en las segundas regiones (R2) delimitadas entre la tercera chapa (T2) y la chapa intermedia (T3);

- conformación final de las células y de la pared exterior (14) mediante ejecución de una segunda fase del ciclo de presión consistente en aplicar simultáneamente una presión sensiblemente igual a la vez en las primeras y segundas regiones (R1, R2) y sobre la citada cara de la tercera chapa (T2).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03290048.

Solicitante: SONACA S.A..

Nacionalidad solicitante: Bélgica.

Dirección: ROUTE NATIONALE 5 6041 GOSSELIES BELGICA.

Inventor/es: OVERBERGH,CHRISTIAN, Debaisieux,Stéphane, Quets,Sébastien.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D26/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 26/00 Conformación sin corte, realizada de forma que no se utilicen dispositivos o herramientas rígidos, o masas flexibles o elásticas, es decir, conformación obtenida aplicando una presión fluida o fuerzas magnéticas. › aplicando una presión mediante un fluido.

- B21D26/055 B21D 26/00 […] › Piezas con propiedades super-plásticas.

- B21D47/00 B21D […] › Fabricación de elementos o de conjuntos estructurales rígidos, p. ej. de estructuras en nido de abeja.

PDF original: ES-2375712_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de una estructura provista de ranuras La invención se refiere principalmente a un procedimiento de fabricación de una estructura metálica de forma generalmente aerodinámica, en la que se forman canalizaciones o acanaladuras yuxtapuestas, conforme al preámbulo de la reivindicación 1. De manera más precisa, el procedimiento de fabricación según la invención utiliza la técnica de soldadura por difusión y de conformación superplástica, conocida comúnmente como “SPFDB” (del inglés “SuperPastic Forming and Diffusion Bonding”) .

La invención encuentra una aplicación privilegiada en la industria aeronáutica. En particular, el procedimiento conforme a la invención permite en particular realizar una sub-estructura de alerón de borde de ataque, fijo o móvil, provisto de acanaladuras interiores. Estas acanaladuras pueden estar notablemente destinadas al control de un flujo de aire o al deshielo de las superficies exteriores.

La invención puede ser utilizada, no obstante, en otros sectores técnicos, para realizar todo tipo de canalizaciones integradas en una estructura o de paneles rigidizados mediante los tabiques que separan las acanaladuras.

Estado de la técnica

Para asegurar la seguridad y mejorar los rendimientos de las aeronaves, se equipa generalmente el borde de ataque de las alas, las colas y los timones de dirección, así como las entradas de aire de los reactores, con dispositivos que evitan la aparición de escarcha o que aseguran el control del flujo de aire sobre las superficies aerodinámicas de estos distintos elementos.

El documento US-A-3 933 327 muestra un dispositivo de descongelación de un carenado de reactor, en el que el borde de ataque comprende paredes que conducen aire caliente hacia los pasos radiales que desembocan sobre una estructura de sándwich en nido de abeja. Esta estructura está provista de perforaciones para direccionar el aire caliente hacia la pared exterior del carenado, con el fin de evitar la formación de hielo. La misma asegura por otra parte una atenuación acústica del ruido emitido por el flujo de aire. Las dos paredes y los pasos de aire caliente se realizan mediante la aplicación de los procedimientos de fabricación convencionales utilizados en aeronáutica.

El documento WO-A-98/47761 muestra el borde de ataque de un ala de avión, formado por dos paredes paralelas unidas entre sí por medio de refuerzos con el fin de definir una estructura con tabiques capacitada para resistir los esfuerzos aerodinámicos. Los espacios delimitados entre las paredes y los refuerzos constituyen zonas de comunicación para el aire que es aspirado por las perforaciones que atraviesan la pared exterior. La aspiración del aire hasta el interior del borde de ataque permite reducir la turbulencia sobre el contorno del borde de ataque. Esto tiene como efecto reducir la estela del ala y, por consiguiente mejorar el comportamiento de la aeronave. La fabricación de este tipo de estructura recurre a un cierto número de útiles específicos y en particular a plantillas para posicionar y montar los refuerzos en las dos paredes, lo que resulta particularmente desventajoso para reducir los costes y el tiempo de fabricación.

El documento US-A-6 050 523 describe una estructura de borde de ataque que comprende una sub-estructura de material compuesto y una pared de titanio adherida a esta sub-estructura. En el sentido de la envergadura, la subestructura comprende canalizaciones de sección circular, frente a las cuales se encuentran perforaciones realizadas en la pared. La realización de una estructura de este tipo es muy compleja puesto que necesita la utilización de técnicas diferentes para conformar la pared con el perfil deseado y para la obtención de la sub-estructura de material compuesto. La combinación de estas dos técnicas de fabricación y montaje de la pared sobre la sub-estructura conduce a operaciones largas y complejas.

El documento EP-A-0 376 371 hace referencia a una estructura concebida para evitar la formación de escarcha en las superficies aerodinámicas de una aeronave, tales como los planos de sustentación y los timones de dirección, gracias a la intervención de un fluido caliente que circula por canalizaciones orientadas según la cuerda de un perfil y cada poco tiempo a través de toda la envergadura del ala. El procedimiento de fabricación utilizado para realizar conjuntamente el borde de ataque del ala y las canalizaciones de descongelación utiliza un juego de moldes que reproducen la forma exterior del borde de ataque y la forma de las canalizaciones. Según este procedimiento, se preparan las chapas, y a continuación se ensamblan parcialmente mediante una operación metalúrgica. A continuación se perforan las mismas y se colocan entre un molde macho que define el contorno exterior de la estructura y un molde hembra que define la forma de las canalizaciones. Una fuente de calor permite también que las chapas se deformen plásticamente bajo la acción de un gas para emparejarse con el molde hembra.

El documento US-A-2 690 002 se refiere a un procedimiento de fabricación de una estructura delgada para intercambiador de calor. La estructura se realiza una sobre otra de las dos chapas. En los emplazamientos previstos para la formación de las canalizaciones, se separan estas dos chapas por medio de un material capacitado para

evitar su ensamblaje durante una operación posterior de laminación en caliente. Cuando dicha operación ha sido efectuada y las chapas son ensambladas, se inyecta un fluido a presión entre las chapas para conformar las canalizaciones simétricamente a uno y otro lado de las chapas. Si se desea que las canalizaciones aparezcan solamente por una de las caras de la estructura, se da a la chapa opuesta a esta cara un espesor mayor que le asegura una rigidez que impide su deformación. Esta técnica, que se basa en una expansión libre de las chapas, no utiliza ningún molde para conformar las diferentes partes de la estructura, salvo en caso de que se desee dar a las canalizaciones una sección recta particular, por ejemplo en forma de triángulo.

Los procedimientos de fabricación descritos en los documentos EP-A-0 376 371 y US-A-2 690 002 utilizan, en ambos casos, un ciclo de presión para realizar la estructura, lo que necesita ya sea el empleo de formas y contraformas, o ya sea una estructura simétrica para equilibrar los esfuerzos durante la formación de las canalizaciones.

El documento US 5 975 465 A describe una estructura metálica cuyo procedimiento de fabricación es conforme al preámbulo de la reivindicación 1.

El documento US 5 330 092 A describe la fabricación de una estructura en sándwich tal como un ala a partir de un apilamiento de chapas rodeado por una “piel”. Este apilamiento se dispone en un molde y la piel se aplica contra el mismo por aplicación de una diferencia de presiones. El mismo procedimiento, aplicado a continuación al apilamiento de chapas, permite dar a las mismas las formas deseadas.

En el documento EP 0 893 342 A, un borde de ataque de ala de aeronave se fabrica colocando chapas perforadas en un molde de forma complementaria, y a continuación aplicando una presión al interior del apilamiento.

Exposición de la invención

La invención se refiere a un procedimiento de fabricación de una estructura acanalada, cuya concepción original le permite resolver al menos en parte los problemas encontrados para realizar tales estructuras mediante los procedimientos de la técnica anterior.

De manera más precisa, la invención tiene por objeto un procedimiento que permite fabricar una estructura acanalada de forma particularmente simple y poco costosa, sin tener que recurrir a utillajes o procedimientos complejos.

De acuerdo con la invención, este objetivo ha sido alcanzado gracias a un procedimiento de fabricación conforme a la reivindicación 1.

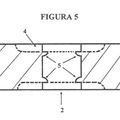

El procedimiento según la invención se basa en la independencia de las presiones aplicadas por una parte a las primeras regiones R1, que corresponden a una célula de cada dos de la estructura fabricada, y por otra parte a las segundas regiones R2 (las otras células) y a la cara del apilamiento que corresponde a la pared interior de la estructura fabricada. Durante la primera fase del ciclo de presión, se conforman parcialmente las células mediante un inflado de las primeras regiones. Durante la segunda fase del ciclo de presión, se asegura la conformación final de las células y de la pared exterior... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de al menos una estructura metálica (10) que comprende una pared exterior lisa (14) , una pared interior (16) y tabiques (18) que unen las citadas paredes delimitando entre ellas células (20a, 20b) adyacentes, comprendiendo el citado procedimiento las etapas sucesivas siguientes:

- colocación de al menos un apilamiento (22) de tres chapas metálicas (T1, T2, T3) superpuestas en un molde (24) que comprende una superficie (26a) complementaria de la pared exterior lisa (14) de la estructura (10) que se va a fabricar, con interposición de un anti-difusor entre las chapas (T1, T2, T3) en regiones (R1, R2) que no se van a ensamblar;

- calentamiento del apilamiento de chapas (22) y ejecución de un ciclo de soldadura de las chapas por difusión, por fuera de las citadas regiones (R1, R2) que no se van a ensamblar;

estando el procedimiento caracterizado porque la etapa de calentamiento del apilamiento de chapas (22) va seguido de siguientes las etapas sucesivas:

- formación parcial de células (20a, 20b) y conformación de la estructura (10) mediante ejecución de una primera fase de un ciclo de presión, consistente en aplicar una primera presión en las primeras regiones (R1) delimitadas entre una primera chapa (T1) adyacente a la citada superficie (26a) del molde (24) y una chapa intermedia (T3) de dicho apilamiento (22) , y una segunda presión sensiblemente constante, independiente de la primera presión e inferior a esta última, sobre la cara de la tercera chapa (T2) opuesta a la citada superficie (26a) y en las segundas regiones (R2) delimitadas entre la tercera chapa (T2) y la chapa intermedia (T3) ;

- conformación final de las células y de la pared exterior (14) mediante ejecución de una segunda fase del ciclo de presión consistente en aplicar simultáneamente una presión sensiblemente igual a la vez en las primeras y segundas regiones (R1, R2) y sobre la citada cara de la tercera chapa (T2) .

2. Procedimiento de fabricación según la reivindicación 1, en el que la primera presión aplicada en las primeras regiones (R1) aumenta progresivamente hasta un valor predeterminado durante aproximadamente una primera mitad de la duración de la primera fase del ciclo de presión, y después permanece constante hasta el final de la primera fase, donde la primera presión baja muy rápidamente hasta un valor igual al de la segunda presión en las segundas regiones (R2) y sobre la citada cara de la tercera chapa (T2) .

3. Procedimiento de fabricación según la reivindicación 2, en el que el valor predeterminado de la primera presión aplicada en las primeras regiones (R1) es sensiblemente igual a cuatro veces la segunda presión aplicada en las segundas regiones (R2) y sobre la citada cara de la tercera chapa (T2) .

4. Procedimiento de fabricación según una cualquiera de las reivindicaciones 2 y 3, en el que la duración total del primer ciclo de presión es de aproximadamente 60 minutos.

5. Procedimiento de fabricación según una cualquiera de las reivindicaciones 2 a 4, en el que la presión en las segundas regiones (R2) y sobre la citada cara de la tercera chapa (T2) permanece sensiblemente constante e igual a aproximadamente un bar durante la primera fase del ciclo de presión.

6. Procedimiento de fabricación según una cualquiera de las reivindicaciones anteriores, en el que las presiones en las primeras y segundas regiones (R1, R2) y sobre la citada cara de la tercera chapa (T2) aumentan regularmente durante la segunda fase del ciclo de presión, hasta la obtención de una presión final determinada.

7. Procedimiento de fabricación según la reivindicación 6, en el que la presión final es de aproximadamente 9 bares.

8. Procedimiento de fabricación según una cualquiera de las reivindicaciones anteriores, en el que la segunda fase del ciclo de presión tiene una duración sensiblemente igual a la de la primera fase del ciclo de presión.

9. Procedimiento de fabricación según una cualquiera de las reivindicaciones anteriores, en el que se colocan simultáneamente en el molde (24) dos apilamientos de chapas (22) y se separan los citados apilamientos durante una fase preliminar del ciclo de presión, durante la que se aplica una presión idéntica, de bajo nivel, durante un período de tiempo muy corto a la vez en las primeras y segundas regiones (R1, R2) y sobre la citada cara de la tercera chapa (T2) , en el que la fase preliminar del ciclo de presión precede a la primera fase del ciclo de presión.

10. Procedimiento de fabricación según la reivindicación 9, en el que la fase preliminar del ciclo de presión dura aproximadamente un minuto y el nivel de la presión aplicada durante esa fase preliminar es de aproximadamente 1, 2 bares absolutos.

11. Procedimiento de fabricación según una cualquiera de las reivindicaciones anteriores, en el que se aplica la primera presión a través de al menos un canal de distribución (C) en el que desembocan las citadas primeras regiones (R1) .

12. Procedimiento de fabricación según una cualquiera de las reivindicaciones anteriores, en el que la cara de la 5 primera chapa (T1) vuelta hacia la chapa intermedia (T3) se mecaniza siguiendo bandas previstas para ser soldadas a esta última, sobre un espesor igual al de la chapa intermedia (T3) , con anterioridad a la colocación del apilamiento (22) en el molde (24) , con el fin de que la pared exterior (14) de la estructura (10) fabricada presente un espesor sensiblemente constante.

13. Procedimiento de fabricación según una cualquiera de las reivindicaciones anteriores, en el que se da a las células (20a, 20b) una anchura sensiblemente igual a 5 veces la anchura de las citadas células.

Patentes similares o relacionadas:

Subestructuras eficientes, del 4 de Diciembre de 2019, de THE BOEING COMPANY: Un componente que comprende: una parte que comprende una estructura similar a un panal , dicha parte formada de al menos un material […]

Panel de piso frontal, del 7 de Agosto de 2019, de NIPPON STEEL CORPORATION: Panel de piso frontal de un metal de una carrocería de automóvil que tiene un túnel (104a) de piso conformado para su orientación en una dirección longitudinal de la […]

Formación de un codo en una ondulación, del 5 de Junio de 2019, de GAZTRANSPORT ET TECHNIGAZ: Dispositivo de formación de chapa destinado a formar un codo en una ondulación, constando el dispositivo de formación de: un bastidor inferior que presenta una […]

Elemento de refuerzo para un vehículo, procedimiento de producción del mismo y ensamblaje de la puerta, del 10 de Abril de 2019, de Arcelormittal: Elemento de refuerzo para reforzar la estructura de una puerta de un vehículo, extendiéndose dicho elemento de refuerzo a lo largo de una dirección principal y que comprende […]

Panal, en particular panal deformable, para componentes ligeros, así como bloque de panal para la fabricación del panal y procedimiento de fabricación correspondiente, del 28 de Noviembre de 2018, de EURO-COMPOSITES S.A.: Panal para componentes ligeros, en particular panal deformable, por ejemplo, para componentes ligeros con una superficie curvada, que comprende […]

Panel metálico con estructura celular para usar en un absorbedor de energía de impacto y procedimiento de fabricación relacionado, del 4 de Septiembre de 2013, de Impero, Pasquale: Un panel metálico celular compuesto por una pluralidad de celdas y configurado para absorber energía deimpacto en el plano / superficie […]

Panel metálico con estructura celular para usar en un absorbedor de energía de impacto y procedimiento de fabricación relacionado, del 4 de Septiembre de 2013, de Impero, Pasquale: Un panel metálico celular compuesto por una pluralidad de celdas y configurado para absorber energía deimpacto en el plano / superficie […]

Procedimiento de protección por aluminización de piezas metálicas de turbomáquinas provisas de agujeros y cavidades, del 10 de Mayo de 2012, de SNECMA: Procedimiento de aluminización por depósito en fase vapor para la protección contra la oxidación a alta temperatura de una pieza metálica de turbomáquina que comprende agujeros […]

Procedimiento de protección por aluminización de piezas metálicas de turbomáquinas provisas de agujeros y cavidades, del 10 de Mayo de 2012, de SNECMA: Procedimiento de aluminización por depósito en fase vapor para la protección contra la oxidación a alta temperatura de una pieza metálica de turbomáquina que comprende agujeros […]

PROCEDIMIENTO PARA OBTENER, MEDIANTE ESTAMPACION, UN SISTEMA DE FIJACION Y RETENCION DE PLETINAS PARA REJAS Y SIMILARES, del 16 de Diciembre de 2008, de MUÑOZ ARROYO,JUAN CARLOS: El objeto de esta patente de invención es un procedimiento para obtener, mediante estampación, un sistema de fijación y retención de pletinas para […]

PROCEDIMIENTO PARA OBTENER, MEDIANTE ESTAMPACION, UN SISTEMA DE FIJACION Y RETENCION DE PLETINAS PARA REJAS Y SIMILARES, del 16 de Diciembre de 2008, de MUÑOZ ARROYO,JUAN CARLOS: El objeto de esta patente de invención es un procedimiento para obtener, mediante estampación, un sistema de fijación y retención de pletinas para […]