PROCEDIMIENTO DE FABRICACION DE ENVOLTORIOS CONICOS PARA HELADOS.

Procedimiento de fabricación de envoltorios cónicos para helados.

Se trata de un procedimiento en continuo en el que en una primera operación de corte se obtiene una banda superior (5) y una banda inferior (6), seguida de una segunda operación de corte para obtener unos segmentos (4) trapeciales separados, para terminar con una tercera operación de corte en el lado alabeado (10) del segmento (4) para obtener un lado circular de un único radio de curvatura, conformando así un envoltorio (11) de desarrollo cónico

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200601503.

Solicitante: BIG DRUM, S.L.

Nacionalidad solicitante: España.

Provincia: TARRAGONA.

Inventor/es: VECIANA MEMBRANO,JOSEP M.

Fecha de Solicitud: 5 de Junio de 2006.

Fecha de Publicación: .

Fecha de Concesión: 16 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B31B1/16

- B31B1/18

- B31B25/00B

Clasificación PCT:

- B31B1/16

- B31B1/18

- B31B25/00

Fragmento de la descripción:

Procedimiento de fabricación de envoltorios cónicos para helados.

Objeto de la invención

La presente invención es de aplicación para la fabricación de envoltorios de helados.

El objeto de la invención consiste en la optimización de este proceso de fabricación con el propósito de minimizar el tamaño de los recortes desechables que se obtienen tras el troquelado de la bobina de papel en la que aparecen impresos los envoltorios.

Es asimismo objeto de la invención que este proceso de fabricación transcurra en continuo a fin de reducir los tiempos de obtención de los envoltorios cónicos y la manipulación que conlleva.

Antecedentes de la invención

Actualmente la fabricación de envoltorios cónicos en papel de aluminio se realiza por un sistema discontinuo por medio del cual se troquelan unas hojas superpuestas y se obtienen una serie de segmentos que se apilan a continuación previamente a su envío a la máquina de conformado de conos.

Sobre estos segmentos se han realizado previamente las impresiones que posteriormente se troquelarán para definir los envoltorios. Estos segmentos normalmente aparecen separados unos de otros definiendo un espacio de sangrado entre ellos.

Una vez troquelados los distintos segmentos, los espacios de separación entre los mismos constituyen trozos de papel que son desechables. La acumulación de estos trozos desechables supone una importante pérdida de papel y acumulación de residuo.

Los segmentos troquelados se obtienen con distintas orientaciones y precisan apilarse manualmente para su alimentación posterior en continuo a la máquina de conformado de conos.

Otra posible solución de fabricación de envoltorios en discontinuo contempla la incorporación de una bobina de papel en la que aparecen una serie de segmentos impresos separados, este papel se desbobina pasando por una troqueladora en la que se cortan los segmentos, que posteriormente se apilan y se dirigen a una máquina formadora de conos. El resto del papel constituye un recorte que se recoge en una bobina.

El empleo de bobinas de papel con los segmentos ya impresos resulta problemático debido al abarquillado que se produce en el papel por efecto de la humedad y la temperatura. Esta variación dimensional complica en gran manera la operación de enrollado, llegando a imposibilitarla en los casos más extremos y determinando por tanto un resultado no deseado que requiere parar el proceso.

La operación de troquelado en discontinuo para obtener envoltorios de helados presenta por tanto una serie de desventajas que hacen factible el desarrollo de una solución alternativa.

Descripción de la invención

El procedimiento de fabricación de envoltorios cónicos de helados que propone esta invención consiste en un sistema en continuo en el que los segmentos impresos o a imprimir, a partir de los que se obtienen los envoltorios, aparecen distribuidos en un soporte laminar, preferentemente enrollado en una bobina, desde la que se extiende el soporte laminar para proceder al corte de cada uno de estos segmentos de acuerdo con unas líneas de corte y una secuencia hasta obtener el envoltorio cónico.

En una primera etapa de corte sobre el soporte laminar suministrado en continuo se practican unas líneas de corte alabeadas y centradas seguidas de unas líneas de corte oblicuas que dividen el soporte laminar en una banda superior y en una banda inferior.

Las bandas superior e inferior así definidas se pueden rebobinar para su almacenamiento y uso posterior, o se dirigen hacia la máquina de conformado de conos.

A continuación se efectúan una serie de cortes sobre la banda superior e inferior respectivamente, más concretamente unas líneas de corte oblicuas contiguas a las anteriores para de esta forma obtener unos segmentos por separado.

Estos segmentos presentan una configuración esencialmente trapecial, en el que cada uno de ellos está dotado de dos lados paralelos de distinta longitud (lado mayor y lado menor), un lado inclinado y un lado alabeado.

En otra operación de corte subsiguiente o realizada al mismo tiempo que la anterior, se efectúa un corte en el lado alabeado, más concretamente se trata de transformar el lado alabeado en un lado curvado de un único radio de curvatura, para lo cual se efectúa un corte desde el punto de inflexión de este lado siguiendo una misma curvatura hasta el vértice definido entre el lado inclinado y el lado paralelo menor.

El trozo sobrante es de reducido tamaño y muestra una configuración esencialmente triangular de base circular.

De esta forma queda definido un envoltorio de desarrollo cónico, el cual una vez plegado en la máquina de conformado de conos adopta la configuración cónica de envoltorio para helados.

De modo preferente se contempla que el soporte laminar almacenado en la bobina se encuentre sin impresión alguna o preimpreso, a continuación una vez desenrollado el soporte laminar de la bobina, se puede imprimir sobre el mismo definiendo segmentos impresos que son cortados a continuación de acuerdo con las etapas descritas.

En el caso de emplear el soporte laminar en bobina con los segmentos ya impresos, se contempla el empleo de medios de control posicional que corrigen posibles desajustes posicionales del segmento impreso, enfrentando el segmento impreso a la máquina de troquelado para de esta forma efectuar el corte en el lugar preciso.

Complementariamente se contempla que el tamaño del segmento impreso sea ligeramente superior al tamaño de la pieza finalmente troquelada para de esta forma evitar que pequeños desajustes den lugar a piezas con sectores sin imprimir.

Se contempla que el soporte laminar (1) esté constituido por varias capas de materiales seleccionados entre, complejo de papel y aluminio, complejo de papel y plástico, distintos tipos de plásticos y sólo papel o aluminio o plástico.

Descripción de los dibujos

Para complementar la descripción que se está realizando y con objeto de ayudar a una mejor comprensión de las características de la invención, de acuerdo con un ejemplo preferente de realización práctica de la misma, se acompaña como parte integrante de dicha descripción, un juego de dibujos en donde con carácter ilustrativo y no limitativo, se ha representado lo siguiente:

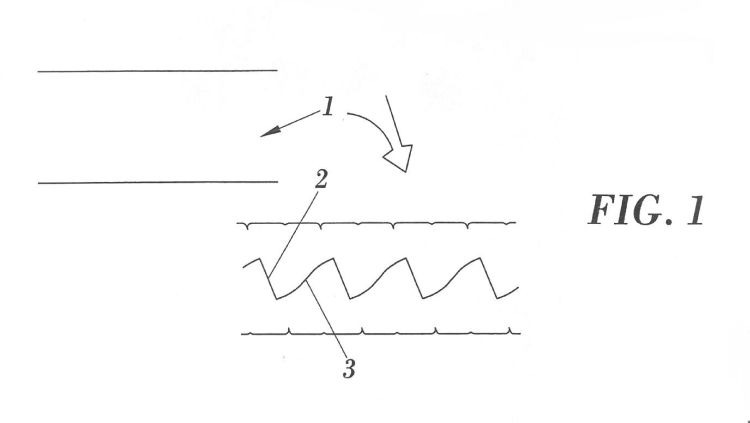

Figura 1.- Muestra una vista en planta en la que se observa el primer corte efectuado sobre el soporte laminar.

Figura 2.- Muestra una vista en planta en la que se observan las bandas superior e inferior de segmentos obtenidas tras realizar la primera operación de corte sobre el soporte laminar.

Figura 3.- Muestra una vista en planta en la que se aprecian las líneas de corte practicadas en una segunda operación de corte efectuada sobre las bandas superior o inferior.

Figura 4.- Muestra una vista en planta del segmento obtenido a partir de la segunda operación de corte.

Figura 5.- Muestra una vista en planta en la que se observa la tercera operación de corte realizada sobre cada uno de dichos segmentos en la que se corta un trozo de esquina del segmento para obtener el envoltorio de desarrollo cónico.

Figura 6.- Muestra una vista en planta del envoltorio de desarrollo cónico finalmente obtenido.

Figura 7.- Muestra una vista esquemática de la instalación empleada para llevar a cabo el procedimiento de la invención.

Realización preferente de la invención

A la vista de las figuras anteriores se describe a continuación un modo de realización preferente del procedimiento de fabricación de envoltorios cónicos que constituye el objeto de esta invención.

En la figura 1 se observa el soporte laminar (1) a partir del cual se van a obtener, de acuerdo con un procedimiento en continuo, los envoltorios (11) de desarrollo cónico.

Se parte de un soporte laminar (1) en el que se realiza una primera operación de corte, según la figura 1, practicando de forma sucesiva unas primeras líneas de corte oblicuas (2) y paralelas seguidas de unas líneas de corte alabeadas (3) para obtener una banda superior (5) y una banda inferior (6), tal y como se observa en la figura 2.

A continuación se realiza una segunda operación de corte sobre la banda superior (5) y sobre la banda inferior (6) a través de unas segundas líneas de corte oblicuas (2') practicadas a continuación de las primeras líneas de corte oblicuas (2), tal y como se aprecia...

Reivindicaciones:

1. Procedimiento de fabricación de envoltorios cónicos para helados caracterizado porque consiste en un procedimiento en continuo en el que se llevan a cabo las siguientes operaciones:

- - primera operación de corte sobre un soporte laminar (1) inicialmente almacenado en una bobina (13), practicando de forma sucesiva unas primeras líneas de corte oblicuas (2) y paralelas seguidas de unas líneas de corte alabeadas (3) para obtener una banda superior (5) y una banda inferior (6),

- - segunda operación de corte, sobre la banda superior (5) y sobre la banda inferior (6) a través de unas segundas líneas de corte oblicuas (2') practicadas a continuación de las primeras líneas de corte oblicuas (2), para obtener una serie de segmentos (4) de dimensiones y forma similares, ya separados, de configuración esencialmente trapecial, configurados por un lado menor (7) y un lado mayor (8) paralelos, un lado inclinado (9) y un lado alabeado (10) opuesto al lado inclinado (9),

- - tercera operación de corte consistente en la realización de un corte en el lado alabeado (10) del segmento (4) desde su punto de inflexión hasta el vértice definido entre el lado inclinado (9) y el lado menor (7), para transformar el lado alabeado (10) en un lado circular de un único radio de curvatura, conformando así el envoltorio (11) de desarrollo cónico.

2. Procedimiento de fabricación de envoltorios cónicos para helados según reivindicación 1 caracterizado porque tras la primera operación de corte se almacenan la banda superior (5) y la banda inferior (6) en bobinas previamente a la segunda y tercera operaciones de corte.

3. Procedimiento de fabricación de envoltorios cónicos para helados según reivindicación 1 caracterizado porque la segunda y tercera operaciones de corte se realizan al mismo tiempo.

4. Procedimiento de fabricación de envoltorios cónicos para helados según reivindicación 1 caracterizado porque el soporte laminar (1) se imprime tras desenrollarse de la bobina (13) y previamente al primer corte.

5. Procedimiento de fabricación de envoltorios cónicos para helados según reivindicación 1 caracterizado porque el soporte laminar (1) se encuentra impreso almacenado en la bobina (13), y previamente al primer corte se efectúa una corrección posicional del soporte laminar (1).

6. Procedimiento de fabricación de envoltorios cónicos para helados según reivindicaciones 1, 4 y 5 caracterizado porque el soporte laminar (1) consta de varias capas de materiales seleccionados entre, complejo de papel y aluminio, complejo de papel y plástico, distintos tipos de plásticos y sólo papel o aluminio o plástico.

Patentes similares o relacionadas:

METODO PARA CAMBIAR MODOS DE CORTE EN UNA CORTADORA QUE PROPORCIONA UN CORTE CONTINUO., del 1 de Septiembre de 2006, de KABUSHIKI KAISHA ISOWA: Un método para cortar una lámina de trabajo continua que está siendo alimentada a lo largo de una línea de alimentación (PL) de una máquina […]

METODO PARA PRODUCIR UN MATERIAL DE ENVASADO CON LINEAS DE PLEGADO., del 1 de Marzo de 2005, de TETRA LAVAL HOLDINGS & FINANCE SA: SE DESVELA UN PROCEDIMIENTO PARA PRODUCIR MATERIAL DE EMBALAJE CON LINEA DE PLIEGUE DE ELEVADO GRADO DE PRECISION EN CUANTO A LA COLOCACION Y FORMACION DE LINEAS […]

PROCEDIMIENTO DE FABRICACION DE ENVASES CONICOS PARA HELADO, del 1 de Abril de 2009, de BIG DRUM, S.L.: Procedimiento para la producción de envases de helado cónicos en un modo de procedimiento continuo en el que se llevan a cabo las siguientes operaciones: - primera […]

PROCEDIMIENTO DE FABRICACION DE ENVASES CONICOS PARA HELADO, del 1 de Abril de 2009, de BIG DRUM, S.L.: Procedimiento para la producción de envases de helado cónicos en un modo de procedimiento continuo en el que se llevan a cabo las siguientes operaciones: - primera […]

Máquina y método para la fabricación de bolsas, tapa y perforador para una barra de sellado, del 26 de Octubre de 2016, de CMD CORPORATION: Una máquina de bolsas, que comprende: una sección de entrada; un tambor rotativo , dispuesto para recibir una banda desde la sección […]

Un método para realizar cajas de cartón para embalaje y un aparato que pone en práctica el método, del 30 de Marzo de 2016, de F.L. AUTO S.R.L: Un método para realizar cajas de cartón para embalaje, caracterizado por que comprende los siguientes pasos:

alimentar una banda de […]

Un método para realizar cajas de cartón para embalaje y un aparato que pone en práctica el método, del 30 de Marzo de 2016, de F.L. AUTO S.R.L: Un método para realizar cajas de cartón para embalaje, caracterizado por que comprende los siguientes pasos:

alimentar una banda de […]

MÉTODO Y SISTEMA PARA LA FABRICACIÓN DE UNA UNIDAD DE EMPAQUETAMIENTO, del 12 de Enero de 2011, de VEGA SpA: Un método de fabricación de una unidad de empaquetamiento, para formar un paquete cerrado y grabado en relieve con caracteres Braille, que comprende las siguientes […]

MAQUINA CORTADORA/MARCADORA PROVISTA DE HERRAMIENTAS DE CORTE INDEPENDIENTES Y METODO DE CAMBIO DE FORMATO CORRESPONDIENTE., del 1 de Marzo de 2004, de FOSBER S.P.A.: SE DESCRIBE UN METODO PARA PASAR DE UN TRABAJO A OTRO EN UN DISPOSITIVO PARA CORTAR UNA BANDA (N) EN UNA PLURALIDAD DE TIRAS LONGITUDINALES (L1,L3,L5,L1,L3,L5') CON DOS SERIES […]

METODO Y APARATO PARA FABRICAR UNA BOLSA CONTENIENDO MICELIOS DE HONGOS., del 1 de Octubre de 2003, de COMPAC INTERNATIONAL, INC.: SE PROPORCIONA UN METODO Y UN APARATO PARA MANUFACTURAR UNA BOLSA MEJORADA PARA EL CULTIVO DE MICELIOS DE HONGOS. LAS BOLSAS TIENEN UNAS BANDAS DE […]