PROCEDIMIENTO DE FABRICACIÓN DE ELEMENTOS MECÁNICOS DE GEOMETRÍA HUECA CON ESTRUCTURA SUBMICROMÉTRICA O NANOMÉTRICA.

Procedimiento de fabricación de elementos mecánicos de geometría hueca con estructura submicrométrica o nanométrica.

La presente invención se refiere a un procedimiento de fabricación de elementos mecánicos de estructura de grano submicrométrica y/o nanométrica, que tienen geometría interior hueca, y denominados de forma genérica como anillos. Dicho procedimiento comprende, preferentemente, el procesado de preformas de un material de partida mediante deformación plástica severa (SPD) por extrusión en canal angular (ECAE), y el posterior forjado isotérmico de dicha preforma procesada, mediante la aplicación de una matriz de estampación de forjado configurada para aplicar una geometría hueca a la preforma mediante su forjado. Los elementos mecánicos obtenidos mediante el procedimiento de la invención presentan propiedades mecánicas mejoradas en cuanto a mayor resistencia, dureza o tenacidad, así como propiedades funcionales mejoradas, derivadas de su estructura submicrométrica y/o nanométrica.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201330404.

Solicitante: UNIVERSIDAD PUBLICA DE NAVARRA.

Nacionalidad solicitante: España.

Inventor/es: LUIS PEREZ,CARMELO JAVIER, PUERTAS ARBIZU,IGNACIO, LEON IRIARTE,JAVIER, SALCEDO PEREZ,Daniel, FUERTES BONEL,Juan Pablo, LUIRI IRIGOYEN,Rodrigo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › Extrusión de metales; Extrusión por percusión.

Fragmento de la descripción:

Procedimiento de fabricación de elementos mecánicos de geometría hueca con estructura submicrométrica o nanométrica.

CAMPO DE LA INVENCIÓN

La presente invención se refiere al sector técnico de la industria metalmecánica. Más concretamente, la invención se enmarca dentro de las técnicas de formación de piezas mecánicas mediante forjado industrial isotérmico, a partir de materiales de partida sometidos a deformación plástica severa.

ESTADO DE LA TÉCNICA ANTERIOR

En la actualidad existe un alto interés por el desarrollo de materiales de estructuras de grano submicrométricas y/o nanométricas, ya que dichas estructuras presentan propiedades físicas y funcionales (como por ejemplo, su resistencia mecánica, su límite elástico y su dureza) que resultan atractivas para su aplicación industrial. Es por ello que, en los últimos años, ha existido un interés creciente en el desarrollo de estos materiales, que ha llevado a la propuesta de diversos procedimientos para su obtención. Entre estos procedimientos caben destacarse las técnicas de extrusión en canal angular (en inglés, Equal Channel Angular Extrusion/Presing, ECAE/ECAP). El proceso de extrusión en canal angular (ECAE) fue propuesto inicialmente por V.M. Segal (V.M. Segal et al., Russian Metallurgy, Vol. 1, 1981, pp. 99-105) y se ha aplicado a un gran número de materiales, con objeto de obtener materiales procesados de estructura submicrométrica y/o nanométrica. Algunos ejemplos relevantes de estas técnicas pueden consultarse en los siguientes trabajos: (R.Z Valiev et al., Progress in Materials Science, Vol. 45 (2)2, 2000, pp. 103-189); (A. Azushima et al., CIRP Annals - Manufacturing Technology, Vol. 57, Issue 2, 2008, pp. 716-735) y (R. Z. Valiev et al., Progress in Materials Science, Volume 51, Issue 7, pp. 881-981).

Sin embargo, a pesar del gran número de trabajos científicos que existen en relación con la mejora de propiedades de los materiales que han sido procesados mediante deformación plástica severa (en inglés, "Severe Plástic Deformation", o SPD) las aplicaciones industriales de dichos materiales son mucho más reducidas.

Aunque existen en la literatura diferentes trabajos relativos a la forja de diversas aleaciones de metales, existen pocos intentos recogidos en la bibliografía sobre piezas o tochos de materiales de partida que hayan sido deformados mediante procesos de SPD y, posteriormente, sometidos a algún tipo de proceso de forjado. Al respecto cabe señalar los siguientes: (P.K. Chaudhury et al., Materials Science and Engineering: A, 410-411, 2005, pp. 316-318, donde se fabrica una pieza maciza a partir de material previamente deformado por SPD), (J.H. Lee et al. CIRP Annals - Manufacturing Technology, Vol. 57 (1), 2008, pp. 261-264, en el que se aborda la fabricación de un rodete macizo), (W.J. Kim et al., Materials Science and Engineering: A, 487 (1-2), 2008, pp. 360-368, en el que se aborda la fabricación de un micro-engranaje de aproximadamente un milímetro de radio, también macizo, empleando en este caso un proceso de extrusión).

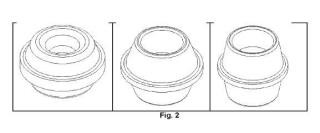

A diferencia de todos los trabajos anteriores, que están destinados a la obtención de elementos macizos, la presente invención está específicamente orientada a la obtención de elementos mecánicos o piezas que tengan geometría interior hueca (denominados dichos elementos, de forma genérica, como "anillos"), preferentemente con simetría de revolución respecto a su eje longitudinal, que presenten propiedades físicas y funcionales mejoradas frente a otros elementos con geometría interior hueca del estado de la técnica. Como se verá a continuación,

la obtención de dichos elementos mediante el procedimiento descrito en la presente invención mejora, además de las propiedades de las piezas finales, también las condiciones del propio proceso de forjado frente a otros métodos del estado de la técnica.

DESCRIPCIÓN BREVE DE LA INVENCIÓN

El objeto de la presente invención es la obtención de elementos mecánicos mejorados, mediante la aplicación de materiales obtenidos a través de SPD por ECAE a técnicas industriales de producción de elementos mecánicos, empleándose estos materiales como material de partida para procesos de forjado isotérmico que posibiliten la obtención de elementos finales con geometría interior hueca, y que presenten estructura de grano submicrométrica y/o nanométrica. Dentro de estos elementos mecánicos se engloban, entre otros, a los siguientes: anillos, carcasas interiores y exteriores para rodamientos, cojinetes lisos, anillos de guiado, acoplamientos rígidos, bridas, anillas de elevación o anillos de rozamiento, así como cualesquiera otros elementos mecánicos que presentan sección interior hueca y a los que se les quiere dotar de estructura submicrométrica y/o nanométrica.

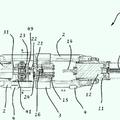

El objeto de la presente invención se alcanza mediante un procedimiento de fabricación de elementos mecánicos de geometría hueca, que comprende los siguientes pasos:

- procesar una preforma de un material de partida mediante SPD por ECAE;

- someter dicha preforma procesada a un forjado isotérmico, mediante la aplicación de una matriz de estampación de forjado, configurada para aplicar una geometría hueca a la preforma mediante su forjado.

Con dicho método se consiguen elementos mecánicos huecos mejorados, como consecuencia de su estructura de grano submicrométrica y/o nanométrica, que hacen además más sencilla su obtención, dado de que el propio forjado de estos materiales se realiza con mayor facilidad, dada la mejora en la fluencia de las preformas procesadas, lo que posibilita su forjado incluso a temperatura ambiente.

En una realización preferente de la invención, la preforma comprende una selección de los siguientes materiales o de aleaciones de los mismos, individualmente o en combinación: aluminio, acero, magnesio, titanio. Dichos materiales son aptos tanto para su procesado por ECAE, como para su posterior forjado, siendo además materiales de una alta aplicación industrial, cuyas propiedades mejoran notablemente gracias al procedimiento de la invención. En distintas realizaciones de la invención, las preformas pueden poseer una sección transversal maciza o hueca.

Preferentemente, el procesado por ECAE y/o el forjado isotérmico se pueden realizar tanto a temperatura ambiente, como a una temperatura distinta a la temperatura ambiente. Para este último caso, dicho procesado por ECAE y/o dicho forjado se realiza a una temperatura preferentemente comprendida entre 100 °C y 600 °C, siendo este rango de temperaturas apto para la obtención de anillos, carcasas interiores y exteriores para rodamientos, cojinetes lisos, anillos de guiado, acoplamientos rígidos, bridas, anillas de elevación o anillos de rozamiento.

En otra realización preferente de la invención, el procesado por ECAE se realiza mediante la aplicación de entre dos y ocho pasadas de extrusión. La aplicación de una pluralidad de pasadas resulta eficaz para la homogenización del material procesado en el grano submicrométrico o nanométrico obtenido. Dichas pasadas se pueden aplicar mediante diferentes rutas de ECAE en función del material procesado, tales como una ruta de extrusión de tipo B (consistente en rotar 90° a la preforma en relación al eje longitudinal de la misma tras cada etapa de extrusión en canal angular), C (que comprende la rotación de la preforma 180° sobre su eje de extrusión entre cada pasada) o Be (que comprende cuatro pasadas, con un

giro de 180° sobre su eje longitudinal, tras la primera pasada, seguido de otro giro de 90° sobre dicho eje longitudinal, tras la segunda pasada, y un último giro de 180° sobre el eje longitudinal, tras la tercera pasada ). Más preferentemente, el procesado de la preforma se realiza a una velocidad comprendida entre 10 y 100 mm/min.

En diferentes realizaciones de la invención, la preforma o el elemento mecánico obtenido pueden ser sometidos a mecanizado, así como a una selección de los siguientes tratamientos térmicos, individualmente o en combinación: alivio de tensiones, recristalización, endurecimiento por precipitación. Ello mejora las propiedades físicas estructurales y superficiales de los materiales obtenidos en los diferentes pasos del procedimiento, lo que redunda en la mejora de las propiedades del elemento mecánico final. Dicho elemento final también puede ser sometido a tratamientos superficiales, como por ejemplo tratamientos anticorrosión o anti-desgaste.

Por su parte, las matrices de estampación empleadas en el presente procedimiento pueden utilizarse bien solas o bien alojadas en portamatrices, en función de las características específicas del proceso aplicado, o de la prensa de estampación utilizada, pudiendo...

Reivindicaciones:

1.- Procedimiento de fabricación de un elemento mecánico de geometría hueca, que comprende los siguientes pasos:

- procesar una preforma de un material de partida mediante deformación plástica severa (SPD) por extrusión en canal angular (ECAE);

- someter dicha preforma procesada a un forjado isotérmico, mediante la aplicación de una matriz de estampación de forjado, configurada para aplicar una geometría hueca a la preforma mediante su forjado.

2.- Procedimiento según la reivindicación 1, donde la preforma comprende una selección de los siguientes materiales o de aleaciones de los mismos, individualmente o en combinación: aluminio, acero, magnesio, titanio.

3.- Procedimiento según cualquiera de las reivindicaciones 1-2, donde el procesado por ECAE y/o el forjado isotérmico se realiza a temperatura ambiente.

4.- Procedimiento según cualquiera de las reivindicaciones 1-2, donde el procesado por ECAE y/o el forjado isotérmico se realiza a una temperatura distinta a la temperatura ambiente.

5.- Procedimiento según la reivindicación 4, donde el procesado por ECAE se realiza a una temperatura comprendida entre 100 °C y 600 °C.

6.- Procedimiento según la reivindicación 4, donde el forjado isotérmico se realiza a una temperatura comprendida entre 100 °C y 600 °C.

7.- Procedimiento según cualquiera de las reivindicaciones 1-6, donde el procesado por ECAE se realiza mediante la aplicación de entre dos y ocho pasadas de extrusión.

8.- Procedimiento según cualquiera de las reivindicaciones 1-7, donde el procesado por ECAE se realiza mediante, al menos, una ruta de extrusión de tipo B, de tipo C o de tipo Be.

9.- Procedimiento según cualquiera de las reivindicaciones 1-8, donde el procesado por ECAE de la preforma se realiza a una velocidad comprendida entre 10 y 100 mm/min.

10.- Procedimiento según cualquiera de las reivindicaciones 1-9, donde el elemento mecánico con geometría hueca presenta simetría de revolución respecto a un eje longitudinal.

11.- Procedimiento según cualquiera de las reivindicaciones 1-10, donde la preforma posee una sección transversal maciza.

12.- Procedimiento según cualquiera de las reivindicaciones 1-10, donde la preforma posee una sección transversal hueca.

13.- Procedimiento según cualquiera de las reivindicaciones 1-12, donde el elemento mecánico obtenido es sometido a una selección de los siguientes tratamientos térmicos, individualmente o en combinación: alivio de tensiones, recristalización, endurecimiento por precipitación.

14.- Procedimiento según cualquiera de las reivindicaciones 1-13, donde la preforma o el elemento mecánico es sometido a mecanizado.

15.- Procedimiento según cualquiera de las reivindicaciones 1-14, donde el elemento mecánico es sometido a un tratamiento superficial para evitar corrosión o a un tratamiento de recubrimiento anti-desgaste.

16.- Procedimiento según cualquiera de las reivindicaciones 1-15, donde la matriz de estampación está alojada en un portamatriz.

17.- Procedimiento según cualquiera de las reivindicaciones 1-16, donde la matriz de estampación comprende uno o más expulsores para la extracción de elementos mecánicos.

18.- Procedimiento según cualquiera de las reivindicaciones 1-17, donde el forjado isotérmico se realiza mediante una prensa hidráulica o mediante una prensa mecánica.

19.- Procedimiento según cualquiera de las reivindicaciones 1-18, donde el forjado isotérmico comprende el calentamiento de la matriz de estampación, empleando un sistema basado en resistencia eléctrica o un sistema basado en inducción eléctrica.

20.- Procedimiento según cualquiera de las reivindicaciones 1-18, donde el forjado isotérmico comprende el calentamiento de la preforma procesada de forma externa, y su posterior introducción en la matriz de estampación.

21.- Procedimiento según cualquiera de las reivindicaciones 1-20, donde el forjado isotérmico comprende la aplicación de un lubricante a la preforma procesada.

22.- Procedimiento según cualquiera de las reivindicaciones 1-21, donde la matriz de estampación está configurada para la forja simultánea de dos o más elementos mecánicos en cada etapa de forjado.

23.- Elemento mecánico de geometría hueca obtenible mediante un procedimiento según cualquiera de las reivindicaciones 1-22, que presenta una estructura de grano submicrométrica o nanométrica.

24.- Elemento mecánico según la reivindicación 23, donde la deformación plástica acumulada (s) en dicho elemento está comprendida en el rango 0,5< £ <100.

25.- Elemento mecánico según la reivindicación 24, donde la deformación plástica acumulada (£) en dicho elemento está comprendida en el rango 1< £ <20.

26.- Elemento mecánico según cualquiera las reivindicaciones 23-25, siendo dicho elemento un anillo, una carcasa interior o exterior para rodamientos, un cojinete liso, un anillo de guiado, un acoplamiento rígido, una brida, una anilla de elevación o un anillo de rozamiento.

Patentes similares o relacionadas:

Prensa de extrusión para la extrusión continua de metal, del 13 de Marzo de 2019, de SMS group GmbH: Prensa de extrusión que trabaja de forma continua con un émbolo principal de extrusión actuante con un contenedor , con un contraémbolo de extrusión y […]

Prensa de extrusión para la extrusión continua de metal, del 13 de Marzo de 2019, de SMS group GmbH: Prensa de extrusión que trabaja de forma continua con un émbolo principal de extrusión actuante con un contenedor , con un contraémbolo de extrusión y […]

Procedimiento y dispositivo para el conformado de una pieza de trabajo por medio de extrusión, del 21 de Junio de 2017, de FELSS Systems GmbH: Procedimiento de conformado por extrusión de una pieza de trabajo , en particular por extrusión en frío, en el cual una herramienta de conformado […]

Procedimiento de fabricación de levas con estructura de grano submicrométrica y/o nanométrica y sección transversal maciza., del 8 de Mayo de 2017, de UNIVERSIDAD PUBLICA DE NAVARRA: Procedimiento de fabricación de levas con estructura de grano submicrométrica y/o nanométrica y sección transversal maciza. La presente invención se refiere […]

Procedimientos y aparato para la fabricación de tubos compuestos multicapa sin costura, del 1 de Marzo de 2017, de Halcor Metal Works S.A: Procedimiento para fabricar un tubo compuesto multicapa sin costura comprendiendo las etapas de: a) provisión de un tubo de metal sin costura […]

Espejo de Fresnel, del 22 de Febrero de 2017, de Erbslöh Aluminium GmbH: Espejo de Fresnel formado por una pieza de soporte plana , que tiene una estructura de Fresnel en su cara superior, estando los escalones […]

PROCEDIMIENTO DE OBTENCIÓN DE MATERIAL METÁLICO MEDIANTE PROCESADO POR EXTRUSIÓN EN CANAL ANGULAR DE MATERIAL METÁLICO EN ESTADO SEMISÓLIDO, DISPOSITIVO ASOCIADO Y MATERIAL METÁLICO OBTENIBLE, del 11 de Julio de 2016, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento de obtención de material metálico mediante procesado por extrusión en canal angular de material metálico en estado semisólido, dispositivo asociado y material […]

PROCEDIMIENTO DE OBTENCIÓN DE MATERIAL METÁLICO MEDIANTE PROCESADO POR EXTRUSIÓN EN CANAL ANGULAR DE MATERIAL METÁLICO EN ESTADO SEMISÓLIDO, DISPOSITIVO ASOCIADO Y MATERIAL METÁLICO OBTENIBLE, del 16 de Junio de 2016, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): La presente invención se refiere a un procedimiento de obtención de material metálico mediante procesado por extrusión en canal angular de material […]

Componente de extremo superior de vidrio conformado para perforación por expansión en caliente y método de fabricación de palanquilla para fabricación de tuberías por expansión en caliente, del 13 de Enero de 2016, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un componente de extremo superior de vidrio conformado para perforación por expansión en caliente, que está configurado para ser utilizado […]

Componente de extremo superior de vidrio conformado para perforación por expansión en caliente y método de fabricación de palanquilla para fabricación de tuberías por expansión en caliente, del 13 de Enero de 2016, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un componente de extremo superior de vidrio conformado para perforación por expansión en caliente, que está configurado para ser utilizado […]