Procedimiento para la fabricación de elementos de cuerpo hueco, elemento de cuerpo hueco, así como útil compuesto progresivo.

Procedimiento para la fabricación de elementos de cuerpo hueco (200),

como elementos tipo tuerca, para el montaje en componentes (280) hechos habitualmente de chapa, en particular para la fabricación de elementos de cuerpo hueco con un contorno exterior (202) al menos sustancialmente cuadrado o rectangular, mediante el corte a medida de elementos individuales de un perfil que se presenta en forma de una barra perfilada (1) o de una bobina tras un punzonado previo de agujeros (204) en el perfil, dado el caso con posterior formación de un cilindro roscado (206) aplicándose un útil compuesto progresivo (10) con varias estaciones de trabajo (A, B, C, D), en las que se realizan mecanizados correspondientes, caracterizado por las siguientes etapas:

a) que en una primera etapa, partiendo de un perfil (1) de sección transversal rectangular, se realiza un proceso de atravesado, que conduce a un ahondamiento cilíndrico (208) en un primer lado ancho (2) del perfil y a un saliente cilíndrico hueco (210) en un segundo lado ancho (3) del perfil opuesto al primer lado ancho (2), que está rodeado por un ahondamiento anular (212),

b) que en una segunda etapa, se perfora o punzona un alma (218) que permanece entre el fondo (214) del ahondamiento cilíndrico y el fondo (216) del saliente cilíndrico hueco (210) para realizar un agujero pasante (204),

c) que en una tercera etapa, que dado el caso puede combinarse con la etapa b), se aplana o aplasta el saliente cilíndrico hueco (210) en su extremo frontal libre para realizar un tramo punzonado (222) destalonado en su lado exterior, tras lo cual los elementos de cuerpo hueco (200) se separan del perfil y, dado el caso, son 20 provistos de una rosca (206).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/003893.

Solicitante: PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: OTTO-HAHN-STRASSE 22-24 61381 FRIEDRICHSDORF ALEMANIA.

Inventor/es: BABEJ, JIRI, HUMPERT, RICHARD, VIETH, MICHAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21J9/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21J FORJADO; MARTILLADO; PRENSADO DE METALES; REMACHADO; HORNOS DE FORJA (laminado de metales B21B; fabricación de productos particulares por forjado o prensado B21K; chapeado B23K; tratamiento o acabado de superficies por martillado B23P 9/04; aumento de la compacidad de superficies por chorro de materiales en partículas B24C 1/10; características generales de las prensas, prensas para compactar los residuos B30B; hornos en general F27). › B21J 9/00 Prensas para forjar. › Realizaciones o estructuras especiales.

- B21K1/68 B21 […] › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › B21K 1/00 Fabricación de elementos de máquinas. › a partir de barras redondas o perfiladas.

- B21K1/70 B21K 1/00 […] › de formas particulares, p. ej. tuercas de bloqueo automático, tuercas con oreja.

- F16B37/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16B DISPOSITIVOS PARA UNIR O BLOQUEAR LOS ELEMENTOS CONSTRUCTIVOS O LAS PARTES DE LAS MAQUINAS, p. ej. CLAVOS, CLAVIJAS, TUERCAS, TORNILLOS, BULONES, ANILLOS QUE FORMAN RESORTE, ABRAZADERAS, BRIDAS, GRAPAS, CUÑAS; UNIONES O ARTICULACIONES (acoplamientos para la transmisión de mecanismos de rotación F16D). › F16B 37/00 Tuercas o piezas similares con entradas de rosca (clavijas para paredes F16B 13/00). › por soldadura o remachado.

PDF original: ES-2434871_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de elementos de cuerpo hueco, elemento de cuerpo hueco, así como útil compuesto progresivo.

La presente invención se refiere a un procedimiento según la reivindicación 1 para la fabricación de elementos de cuerpo hueco, como elementos tipo tuerca, para el montaje en componentes hechos habitualmente de chapa, en particular para la fabricación de elementos de cuerpo hueco con un contorno exterior al menos sustancialmente cuadrado o rectangular, mediante el corte a medida de elementos individuales de un perfil que se presenta en forma de una barra perfilada o de una bobina, tras punzonado previo de agujeros en el perfil, dado el caso con posterior formación de un cilindro roscado, usándose un útil compuesto progresivo con varias estaciones de trabajo, en las que se realizan mecanizados correspondientes. Además, la presente invención se refiere a un elemento de cuerpo hueco según la reivindicación 26, así como a un útil compuesto progresivo según la reivindicación 27. Un procedimiento de este tipo y un útil compuesto progresivo de este tipo se conocen, por ejemplo, por el documento US-3775791-A. Un elemento de cuerpo hueco de este tipo se conoce por ejemplo por el documento US 2004/042870-A.

Un procedimiento del tipo indicado al principio, así como elementos de cuerpo hueco correspondientes y componentes de montaje se conocen, por ejemplo, por el documento WO 01/72449 A2. Un procedimiento similar se conoce también por el documento US-A-4, 972, 499. La empresa Profil Verbindungstechnik GmbH & Co. KG en Alemania también comercializa unos elementos de cuerpo hueco rectangulares bajo el nombre de tuerca rectangular HI.

El objetivo de la presente invención es desarrollar el procedimiento del tipo iniciado al principio de tal modo que los elementos de cuerpo hueco, en particular elementos tipo tuerca rectangulares, puedan fabricarse de forma económica, sin cargar los útiles usados de tal modo que fallen de forma prematura. Además, los elementos de cuerpo hueco deberían tener propiedades mecánicas que al menos sean equivalentes a los elementos de cuerpo hueco que se fabrican según el documento WO 01/72449 A2 o según el modelo de utilidad alemán 202 05 192.7, debiendo mostrar por ejemplo una fuerza de extracción elevada, una excelente protección antigiro y además un efecto de entallado reducido, de modo que mejoren las propiedades de fatiga de componentes de montaje, formados por un componente hecho habitualmente de chapa y elementos de cuerpo hueco montados en el mismo, también bajo cargas dinámicas.

El objetivo según la invención se consigue mediante un procedimiento del tipo indicado al principio. que está caracterizado por las siguientes etapas:

a) en una primera etapa, partiendo de un perfil de sección transversal rectangular, se realiza un proceso de atravesado, que conduce a un ahondamiento cilíndrico en un primer lado ancho del perfil y a un saliente cilíndrico hueco en un segundo lado ancho del perfil opuesto al primer lado ancho, que está rodeado por un ahondamiento anular,

b) en una segunda etapa, se perfora o punzona un alma que permanece entre el fondo del ahondamiento cilíndrico y el fondo del saliente cilíndrico hueco para realizar un agujero pasante,

c) en una tercera etapa, que dado el caso puede combinarse con la etapa b) , se aplana o aplasta el saliente cilíndrico hueco en su extremo frontal libre para realizar un tramo punzonado destalonado en el lado exterior, tras lo cual los elementos de cuerpo hueco se separan del perfil y, dado el caso, son provistos de una rosca.

En el procedimiento según la invención, el perfil usado presenta, por lo tanto, una sección transversal rectangular, por lo que puede fabricarse de forma económica. Mediante las etapas a) , b) y c) se consigue fabricar elementos de cuerpo hueco, sin que los útiles usados estén sometidos a un desgaste elevado y sin que los punzones usados fallen de forma prematura. El procedimiento reivindicado en la solicitud de patente alemana 10204589.5, así como los útiles compuestos progresivos correspondientes allí descritos, en caso de una realización correspondiente de los punzones y matrices usados para las etapas a) , b) y c) , son adecuados sin más para la realización del presente procedimiento o para la fabricación de los elementos de cuerpo hueco correspondientes.

La fabricación en etapas de trabajo, en las que para un perfil se realizan siempre dos mecanizados en una estación, conduce a que se duplique la productividad de la instalación de fabricación, sin que suban los costes para la fabricación del útil compuesto progresivo en una medida que ya no fuera justificable. Si bien son necesarios ciertos gastos adicionales para duplicar los elementos de trabajo, éstos pueden amortizarse, no obstante, sin más de forma relativamente rápida mediante números de fabricación correspondientes.

Si bien es posible mecanizar en un útil compuesto progresivo en paralelo varios perfiles, esto no es siempre preferible, puesto que en caso de surgir problemas con un perfil o con el mecanizado de un perfil, debe pararse todo el útil compuesto progresivo hasta haberse solucionado el fallo, por lo que pueden producirse pérdidas de producción considerables. No obstante, la presente invención podría realizarse usándose un útil compuesto progresivo que mecaniza al mismo tiempo varios perfiles.

En las otras reivindicaciones se indican realizaciones especialmente preferibles del procedimiento según la invención.

Otras ventajas del procedimiento según la invención, de los elementos de cuerpo hueco que pueden fabricarse con el procedimiento, así como del útil compuesto progresivo usado según la invención se indican en las figuras y la descripción de las figuras expuesta a continuación, representando sólo las figuras 12A a 12D un elemento de cuerpo hueco según la invención, aunque los otros elementos de cuerpo hueco según las figuras 4 a 11 pueden fabricarse con el procedimiento según la invención.

Las figuras muestran:

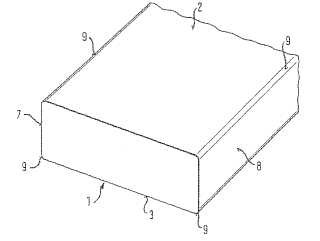

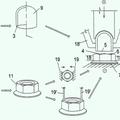

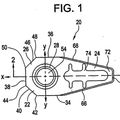

La figura 1 una realización de un perfil que se mecaniza para los fines de la presente invención en un útil compuesto progresivo según la figura 2, representando la figura 2 una representación mostrada en sección en la dirección de movimiento del perfil de un útil compuesto progresivo,

la figura 3 una representación en vista a escala ampliada del útil compuesto progresivo de la figura 2 en la zona de las estaciones de trabajo,

las figuras 4A-4E una representación de las distintas etapas de la fabricación de un elemento de cuerpo hueco usándose el procedimiento según la invención y del útil compuesto progresivo de las figuras 2 y 3,

las figuras 5A-5N distintas representaciones del elemento de cuerpo hueco acabado de las figuras 4A-4E, mostrando la figura 5A una representación en perspectiva del elemento de cuerpo hueco así fabricado desde abajo, la figura 5B una vista en planta desde arriba del elemento de cuerpo hueco así fabricado, la figura 5C un dibujo seccional según el plano de sección C-C o C’-C’ de la figura 5B y la figura 5D una representación en vista a escala ampliada de la zona D de la figura 5C, las otras figuras 5E-5I muestran una variante ideal del elemento de cuerpo hueco de las figuras 5A-5D, concretamente concebido para piezas de chapa más gruesas, mientras que las figuras 5J-5N muestran otra variante ideal, concebida para el uso con piezas de chapa más finas,

las figuras 6A-6E representaciones de otro elemento de cuerpo hueco que representa una ligera variación del elemento de cuerpo hueco según las figuras 5A-5D, mostrando la figura 6A una vista en planta desde arriba del elemento de cuerpo hueco, la figura 6B un dibujo seccional a lo largo del plano de sección B-B de la figura 6A, la figura 6C un dibujo seccional según el plano de sección C-C de la figura 6A y las figuras 6D y 6E representaciones en perspectiva del elemento funcional desde arriba y desde abajo,

las figuras 7A-7B el montaje del elemento de cuerpo hueco en una pieza de chapa fina o en una pieza de chapa más gruesa,

las figuras 8A-8D representaciones de otra variante de realización de un elemento de cuerpo hueco con características antigiro en forma de nervios que se extienden en la dirección radial, que pasan por encima del ahondamiento anular, mostrando la figura 8A una vista del elemento de cuerpo hueco desde abajo, las figuras 8B y 8C dibujos seccionales según el plano de sección horizontal B-B o el plano de sección vertical C-C de la figura 8A y siendo la figura 8D un dibujo en perspectiva,

las figuras 9A-9D representaciones según las figuras 8A-8D, aunque de una forma de realización con nervios antigiro dispuestos en... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de elementos de cuerpo hueco (200) , como elementos tipo tuerca, para el montaje en componentes (280) hechos habitualmente de chapa, en particular para la fabricación de elementos de cuerpo hueco con un contorno exterior (202) al menos sustancialmente cuadrado o rectangular, mediante el corte a medida de elementos individuales de un perfil que se presenta en forma de una barra perfilada (1) o de una bobina tras un punzonado previo de agujeros (204) en el perfil, dado el caso con posterior formación de un cilindro roscado (206) aplicándose un útil compuesto progresivo (10) con varias estaciones de trabajo (A, B, C, D) , en las que se realizan mecanizados correspondientes, caracterizado por las siguientes etapas:

a) que en una primera etapa, partiendo de un perfil (1) de sección transversal rectangular, se realiza un proceso de atravesado, que conduce a un ahondamiento cilíndrico (208) en un primer lado ancho (2) del perfil y a un saliente cilíndrico hueco (210) en un segundo lado ancho (3) del perfil opuesto al primer lado ancho (2) , que está rodeado por un ahondamiento anular (212) , b) que en una segunda etapa, se perfora o punzona un alma (218) que permanece entre el fondo (214) del ahondamiento cilíndrico y el fondo (216) del saliente cilíndrico hueco (210) para realizar un agujero pasante (204) , c) que en una tercera etapa, que dado el caso puede combinarse con la etapa b) , se aplana o aplasta el saliente cilíndrico hueco (210) en su extremo frontal libre para realizar un tramo punzonado (222) destalonado en su lado exterior, tras lo cual los elementos de cuerpo hueco (200) se separan del perfil y, dado el caso, son provistos de una rosca (206) .

2. Procedimiento según la reivindicación 1, caracterizado por que en el proceso de atravesado de la etapa a) , el diámetro del ahondamiento cilíndrico (208) y el diámetro interior del saliente cilíndrico hueco (210) se realizan al menos sustancialmente iguales.

3. Procedimiento según la reivindicación 1 o la reivindicación 2, caracterizado por que en el proceso de atravesado de la etapa a) o en el proceso de perforación de la etapa b) o en el proceso de aplanamiento de la etapa c) , la desembocadura del ahondamiento cilíndrico (208) se realiza en el primer lado ancho del perfil con una arista de entrada (230) redondeada o achaflanada.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que en el proceso de atravesado de la etapa a) o el proceso de perforación de la etapa b) o en el proceso de aplanamiento de la etapa c) , la desembocadura del saliente cilíndrico hueco (210) es provista en su extremo libre de una arista de salida (234) redondeada o achaflanada.

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que en la perforación del alma según la etapa b) , se genera el agujero (204) con un diámetro que al menos corresponde sustancialmente al diámetro del ahondamiento cilíndrico (208) y al diámetro interior del saliente cilíndrico hueco (210) .

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que en el proceso de atravesado de la primera etapa a) , el extremo libre del saliente cilíndrico hueco (210) es provisto de un chaflán (236) en el exterior.

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que en el proceso de atravesado de la primera etapa a) , el ahondamiento anular (212) es provisto de una zona de fondo (238) anular, que está dispuesta al menos aproximadamente en un plano paralelo al primero y al segundo lado ancho (2, 3) , y que se convierte en el lado radialmente interior con una transición (240) al menos sustancialmente redondeada en el lado exterior del saliente cilíndrico hueco (210) y en el lado radialmente exterior en una superficie cónica (242) .

8. Procedimiento según la reivindicación 7, caracterizado por que la superficie cónica (242) del ahondamiento anular (212) presenta un ángulo de conicidad encerrado en el intervalo entre 60 y 120º, preferiblemente de aproximadamente 90º.

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que se redondea la transición de la zona anular (240) del ahondamiento anular en la superficie cónica (242) .

10. Procedimiento según una de las reivindicaciones 7 a 9, caracterizado por que se redondea la salida de la superficie cónica (242) del ahondamiento anular en el segundo lado ancho (3) del perfil.

11. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que durante la realización del destalonamiento (244) , éste está formado por una parte cilíndrica del saliente cilíndrico hueco (210) , que se convierte aproximadamente a la altura del segundo lado ancho (3) del perfil en una zona engrosada (222) del saliente cilíndrico hueco al realizar la etapa c) , que sobresale al menos sustancialmente del segundo lado ancho del perfil.

12. Procedimiento según la reivindicación 11, caracterizado por que la zona engrosada (222) del saliente cilíndrico hueco se realiza al menos sustancialmente de forma cónica y diverge alejándose del primero y del segundo lado ancho (2, 3) .

13. Procedimiento según la reivindicación 12, caracterizado por que el ángulo de conicidad de la zona engrosada

(222) del saliente cilíndrico hueco está situado en el intervalo entre 30º y 70º, siendo preferiblemente de aproximadamente 50º.

14. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que después del proceso de aplanamiento, el saliente cilíndrico hueco (210) termina en su extremo libre en el exterior en una arista punzonada (250) lo más viva posible.

15. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que el ahondamiento anular

(212) está realizado con un diámetro exterior que es sólo un poco más pequeño que la medida transversal más pequeña del elemento de cuerpo hueco (200) de sección transversal rectangular en vista en planta, por lo que el ahondamiento anular forma con el segundo lado ancho del perfil en los puntos más estrechos almas (284, 286) que permanecen en el plano del segundo lado ancho, con una anchura en el intervalo de 0, 25 a 1 mm, preferiblemente de aproximadamente 0, 5 mm.

16. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que en el proceso de atravesado según la etapa a) , se realiza en el primer lado ancho (2) del perfil una elevación anular (260) alrededor del ahondamiento cilíndrico (208) .

17. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que en el proceso de atravesado según la etapa a) , se realizan características antigiro (272) en el exterior en el saliente cilíndrico hueco (210) y/o en el interior en la zona del ahondamiento anular (212) alrededor del saliente cilíndrico hueco (210) .

18. Procedimiento según la reivindicación 17, caracterizado por que las características antigiro están formadas por nervios (272) y/o ranuras en el lado radialmente exterior del saliente cilíndrico hueco (210) .

19. Procedimiento según la reivindicación 17 o 18, caracterizado por que las características antigiro se forman por medio de nervios (272) , que se extienden en la dirección axial y pasan por encima del destalonamiento (244) del saliente cilíndrico hueco (210) .

20. Procedimiento según la reivindicación 19, caracterizado por que los nervios antigiro (272) tienen una anchura radial que corresponde al menos sustancialmente en un intervalo entre el 40 % y el 90 % a la profundidad radial máxima del destalonamiento (244) .

21. Procedimiento según la reivindicación 17, caracterizado por que las características antigiro se realizan en la etapa a) en forma de nervios que se extienden en la dirección radial, que pasan por encima del ahondamiento anular.

22. Procedimiento según la reivindicación 17 o 21, caracterizado por que las características antigiro están realizadas en forma de nervios antigiro dispuestos en la dirección oblicua, que se extienden en la dirección radial pasando por encima del ahondamiento anular y en la dirección axial a lo largo del saliente cilíndrico hueco, es decir, del posterior destalonamiento del tramo punzonado.

23. Procedimiento según la reivindicación 17 o 21, caracterizado por que las características antigiro están realizadas en forma de nervios antigiro que se extienden en la dirección radial pasando por encima del ahondamiento anular y en la dirección axial a lo largo del saliente cilíndrico hueco, es decir, del posterior destalonamiento del tramo punzonado.

24. Procedimiento según la reivindicación 17, caracterizado por que las características antigiro se realizan en forma de ahondamientos, concretamente en la etapa a) , etapa b) o etapa c) o están realizadas como ahondamientos, que están dispuestos en la superficie oblicua del ahondamiento anular.

25. Procedimiento según la reivindicación 1, caracterizado por que, a diferencia de la reivindicación 1, en la etapa a) se realiza un proceso de conformación, también partiendo de un perfil (1) de sección transversal rectangular, en el que en el primer lado ancho (2) del perfil (1) a elección no está previsto un ahondamiento cilíndrico (208) , pero que conduce en el segundo lado ancho (3) del perfil (1) a un ahondamiento (212’) que en vista en planta es preferiblemente poligonal, en particular cuadrado, en el segundo lado ancho (3) del perfil, que rodea el saliente cilíndrico hueco (210) , que está formado en parte por el material desplazado por la realización del ahondamiento (212’) y en parte por el material desplazado por la formación del espacio hueco del saliente cilíndrico hueco (210) , estando provisto el ahondamiento (212’) de una superficie o de varias superficies anular/es dispuestas en la dirección oblicua respecto al eje longitudinal central del elemento de cuerpo hueco y perforándose o punzonándose en la segunda etapa b) el material entre el primer lado ancho (2) del perfil (1) y el fondo (216) del saliente cilíndrico hueco (210) para la realización de un agujero pasante (204) .

26. Elemento de cuerpo hueco para el montaje en un componente (280) hecho habitualmente de chapa con un contorno exterior al menos sustancialmente cuadrado o rectangular, con un primer lado ancho (2) y un segundo lado ancho (3) , con un tramo punzonado (222) que presenta un destalonamiento (244) que sobresale del segundo lado ancho (3) y que está rodeado por un ahondamiento anular (212’) en el segundo lado ancho, así como con un agujero (204) , que pasa desde el primer lado ancho (2) por el tramo punzonado (222) , presentando el agujero dado el caso un cilindro roscado (206) , caracterizado por que el ahondamiento anular (212’) es poligonal y en particular cuadrado en vista en planta y por que el ahondamiento anular (212’) está provisto de varias superficies dispuestas en la dirección oblicua respecto al eje longitudinal central del elemento de cuerpo hueco, que vistas en la dirección del primer lado ancho al segundo lado ancho están inclinadas alejándose del eje longitudinal central del elemento de cuerpo hueco.

27. Útil compuesto progresivo para la fabricación de elementos de cuerpo hueco (200) , como elementos tipo tuerca, para el montaje en componentes (280) hechos habitualmente de chapa, en particular para la fabricación de elementos de cuerpo hueco con un contorno exterior (202) al menos sustancialmente cuadrado o rectangular, mediante el corte a medida de elementos individuales de un perfil (1) que se presenta en forma de una barra perfilada o de una bobina tras punzonado previo de agujeros (204) en el perfil, dado el caso con posterior formación de un cilindro roscado (206) usándose un útil compuesto progresivo con varias estaciones de trabajo (A, B, C, D) , realizándose al mismo tiempo en cada estación de trabajo para el perfil o para varios perfiles dispuestos uno al lado de otro respectivamente dos mecanizados para cada carrera del útil compuesto progresivo, caracterizado por que en una primera estación de trabajo (A) para la realización de un saliente cilíndrico en el segundo lado ancho se realiza un proceso de atravesado, en una segunda estación de trabajo (B) se realiza un proceso de perforación mediante un punzón de perforación cilíndrico y en una tercera estación de trabajo (C) para la realización de un destalonamiento del saliente cilíndrico se realiza un proceso de aplanamiento y en una cuarta estación de trabajo (D) se realiza la separación de respectivamente dos elementos de cuerpo hueco del o de cada perfil mediante el punzón de corte.

Patentes similares o relacionadas:

Procedimiento para la fabricación de elementos de cuerpo hueco así como útil compuesto consecutivo para la realización del procedimiento, del 26 de Abril de 2017, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para fabricar elementos de cuerpo hueco (21, 21'), tales como elementos de tuerca, para el montaje en piezas constructivas que constan habitualmente de chapa , […]

Tuercas de sombrerete de metal, del 11 de Febrero de 2016, de NEDSCHROEF PLETTENBERG GMBH: Procedimiento para producir una tuerca totalmente metálica deformada como tuerca de sombrerete completamente metálica , en donde

- primero se produce el cuerpo […]

Tuercas de sombrerete de metal, del 11 de Febrero de 2016, de NEDSCHROEF PLETTENBERG GMBH: Procedimiento para producir una tuerca totalmente metálica deformada como tuerca de sombrerete completamente metálica , en donde

- primero se produce el cuerpo […]

Procedimiento para fabricar elementos de cuerpo hueco, elemento de cuerpo hueco, componente de montaje, herramienta compuesta secuencial para fabricar elementos de cuerpo hueco y mecanismo de laminado, del 23 de Abril de 2014, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para fabricar elementos de cuerpo hueco , tales como elementos de tuerca, para la fijación a componentes hechos por lo general de chapa , en particular, […]

TUERCA Y PROCEDIMIENTO PARA SU FABRICACION., del 16 de Febrero de 2007, de METALLWARENFABRIK HERMANN WINKER GMBH & CO. KG: Procedimiento para fabricar una tuerca con un cuerpo de tuerca dotado de un collarín ensanchado y con un plato giratorio […]

PROCEDIMIENTO DE FABRICACION DE UNA TUERCA DE REMACHE Y TUERCA DE REMACHE REALIZADA POR DICHO PROCEDIMIENTO., del 16 de Julio de 2006, de BOLLHOFF OTALU S.A.: Procedimiento de fabricación de una tuerca de remache que comprende al menos las siguientes etapas sucesivas: - una pieza metálica forjada en bruto se corta y deforma […]

PROCEDIMIENTO PARA LA FABRICACION DE ELEMENTOS CORPORALES HUECOS, ELEMENTO CORPORAL HUECO, COMPONENTE COMPUESTO Y MATRIZ., del 16 de Marzo de 2005, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para la fabricación de elementos corporales huecos tales como elementos de tuercas para su colocación adosada […]

PROCEDIMIENTO PARA LA FABRICACION DE UNA TUERCA ENSAMBLADA, ASI COMO TUERCA FABRICADA SEGUN EL PROCEDIMIENTO., del 1 de Abril de 2001, de ERICH NEUMAYER GMBH & CO. KG: Procedimiento para la fabricación de una tuerca ensamblada, así como tuerca fabricada según el procedimiento, compuesta de cuerpo de tuerca y platillo […]

TUERCA CON ALETA DE TOPE FORMADA EN UNA SOLA PIEZA, del 16 de Junio de 2008, de TEXTRON INC.: Método de fabricación de tuercas con aleta de tope de una pieza , comprendiendo dicho método la extrusión de una pieza en bruto de metal con una forma predeterminada […]

TUERCA CON ALETA DE TOPE FORMADA EN UNA SOLA PIEZA, del 16 de Junio de 2008, de TEXTRON INC.: Método de fabricación de tuercas con aleta de tope de una pieza , comprendiendo dicho método la extrusión de una pieza en bruto de metal con una forma predeterminada […]