PROCEDIMIENTO DE FABRICACION DE UN DISPOSITIVO DE TIPO INTERCAMBIADOR DE CALOR DE CARBURO DE SILICIO Y DISPOSITIVO DE CARBURO DE SILICIO REALIZADO MEDIANTE EL PROCEDIMIENTO.

Procedimiento de fabricación de un dispositivo de tipo intercambiador de calor en cerámica,

caracterizado porque comprende las etapas siguientes:

- Conformación de placas cerámicas y elaboración de esas placas de cerámica en estado crudo sobre al menos una cara, de manera que se realicen caminos de circulación respectivos para un primero y un segundo fluido,

- Apilamiento de placas crudas para formar un conjunto que presenta varios niveles de circulación,

- 1er tratamiento térmico de densificación, llamado fritado de manera que se obtenga un bloque monolítico densificado pre ensamblado,

- 2° tratamiento térmico con el fin de asegurar la hermeticidad del ensamblaje por migración de una fase fusible llamada soldadura en la interface del bloque

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/051875.

Solicitante: BOOSTEC S.A.

Nacionalidad solicitante: Francia.

Dirección: ZONE INDUSTRIELLE DE BAZET,65460 BAZET.

Inventor/es: FERRATO,MARC.

Fecha de Publicación: .

Fecha Concesión Europea: 27 de Enero de 2010.

Clasificación Internacional de Patentes:

- B23K1/00S4

- F28D9/00F4B

- F28F21/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 21/00 Estructura de los aparatos intercambiadores de calor caracterizada por el empleo de materiales específicos. › de cerámica; de cemento; de piedra natural.

Clasificación PCT:

- B23K1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura sin fusión, p. ej. brazing, o desoldeo (B23K 3/00 tiene prioridad; caracterizadas únicamente por el uso de materiales o de un medio ambiente particular B23K 35/00; en la fabricación de circuitos impresos H05K 3/34).

- F28F21/04 F28F 21/00 […] › de cerámica; de cemento; de piedra natural.

Fragmento de la descripción:

Procedimiento de fabricación de un dispositivo de tipo intercambiador de calor de carburo de silicio y dispositivo de carburo de silicio realizado mediante el procedimiento.

La presente invención se relaciona con un procedimiento de fabricación de un dispositivo de tipo intercambiador de calor en carburo de silicio. Se relacionan igualmente los dispositivos de tipo intercambiadores de calor en cerámica o intercambiadores reactores realizados mediante el procedimiento.

La invención se aplica más particularmente a los intercambiadores de calor en carburo de silicio formados de un conjunto de capas cara contra cara (llamadas igualmente capas superpuestas).

Se entiende por intercambiadores de calor, los intercambiadores de calor que permiten una transferencia térmica entre el aire del ambiente y un fluido que atraviesa el intercambiador o entre dos fluidos que atraviesan el intercambiador, e igualmente los intercambiadores reactores que permiten con una transferencia térmica que se provoque una reacción química.

Existen intercambiadores cerámicos formados de capas ensambladas cara contra cara. El ensamblaje de las placas es una etapa crítica del procedimiento de elaboración que influencia fuertemente la fiabilidad, el comportamiento y el coste de estos equipos.

Los procedimientos de ensamblaje son de dos tipos: A)- los ensamblajes desmontables y B)- aquellos que no lo son.

A) La primera familia agrupa técnicas bien conocidas de la técnica. El ensamblaje mecánico es una de las técnicas largamente utilizadas para la construcción de intercambiadores metálicos. Esta técnica es aplicable a los intercambiadores cerámicos. Una junta, la más a menudo en material elastómero pero que puede ser metálica, es necesaria con el fin de asegurar la hermeticidad entre las placas. El ajuste del conjunto es típicamente realizado por un sistema vis-écrou.

Esta técnica presenta dos inconvenientes principales: 1/ la introducción de otro material (elastómero o metal) menos resistente a las agresiones químicas y/o térmicos pero igualmente menos resistentes a la abrasión comparativamente con la cerámica; 2/ la necesidad de rectificar las superficies cerámicas puestas en contacto con el fin de evitar la ruptura de las placas durante la sujeción. Es conocido de la técnica que está operación es por un lado ineludible en el caso de los materiales frágiles y además encarece significativamente el coste de fabricación de las piezas cerámicas. Otro inconveniente, unido a esta operación de mecanizado final, es la creación de heterogeneidad en los diámetros hidráulicos cuya amplitud está en función de la deformación de las placas provistas de fritado.

B) La segunda familia reagrupa las técnicas a) de encolado, b) soldadura y c) soldadura por medio de un metal.

Se hablará de soldadura/difusión en el caso de materiales cerámicos.

Cada una de estas tres técnicas presenta inconvenientes que van a ser descritos con el fin de comprender mejor las ventajas de la invención.

a) El encolado de las cerámicas es un procedimiento conocido de la técnica que presenta los mismos inconvenientes que aquellos precedentemente asociados a las técnicas aplicadas en las juntas de hermeticidad.

Para recordar, estos inconvenientes son:

1/ la introducción de otro material (de la encoladura) menos resistente a las agresiones termoquímicas comparativamente con la cerámica;

2/ la necesidad de rectificar las superficies cerámicas con el fin de una parte, borrar las deformaciones generadas por el fritado y de otra parte, dominar la química de la superficie del material que se va a encolar. Estas dos características son esenciales a los comportamientos mecánicos del ensamblaje.

Como se ha dicho anteriormente, esta operación de rectificación aumenta significativamente el coste de fabricación de un ensamblaje cerámico. Además el filme polímero (el encolado) puede constituir un límite en el comportamiento térmico.

b) El soldado/difusión del carburo de silicio es un procedimiento patentado (WO 2006029741) principalmente en vista de la realización de intercambiador de calor. Consiste en solidarizar varias placas cerámicas gracias al efecto conjugado de la temperatura y de la presión, esto sin aportar terceros materiales. Los niveles de presión que se van a aplicar (del orden de la centena de MPa) imponen evidentemente un excelente contacto entre las placas con el fin de evitar su ruptura. Esta exigencia impone una operación de rectificación de las superficies en contacto con los inconvenientes descritos y recordados anteriormente.

c) La soldadura consiste en cuanto a ello, en ensamblar dos piezas por intermedio de un tercer material (soldadura) llevado temporalmente al estado líquido y luego resolidificado. Un procedimiento tal es conocido del documento US 4, 488,920.

Un ciclo de soldadura consiste por lo tanto en un calentamiento, manteniendo a una temperatura superior al punto de fusión de la soldadura y un enfriamiento justo a la temperatura ambiente. La calidad de una unión soldada está condicionada por la evaporación de la soldadura (necesidad de un buen anclaje caracterizado por un ángulo de anclaje < 30° con el fin de obtener un derramamiento de tipo capilar), para que la creación de la unión en el curso de la solidificación de la soldadura sea por abordaje mecánico (rugosidad de la superficie), o sea por formación de una unión a escala atómica y por el mantenimiento de esta unión en el curso del enfriamiento.

Previamente a este tratamiento a alta temperatura, cada una de las placas conformadas es densificada por tratamiento térmico a alta temperatura. Cada una de las placas es a continuación rectificada sobre sus dos grandes caras como lo ilustra el esquema de la figura 1. El espesor de la junta debe ser el más bajo posible (inferior a la centena de micrones) y preferiblemente inferior a 20 µm con el fin de conferir al ensamblaje soldado una perfecta hermeticidad así como propiedades mecánicas idénticas a las del material monolítico.

Con el fin de obtener juntas finas a todo lo largo del procedimiento de soldadura, el ajuste de las placas a alta temperatura es necesario. Esta operación mecánica necesita herramientas refractarias, a menudo complejas.

Además, otro inconveniente del procedimiento de soldadura es que impone un procedimiento muy estricto de limpieza de las superficies que se van a ensamblar con el fin de eliminar todas las poluciones acumuladas a todo lo largo del procedimiento (aceites de rectificación, polvareda del taller, manipulación ...).

Esta revisión de los procedimientos conocidos del ensamblaje de piezas cerámicas muestra que la operación de rectificación es una operación ineludible y común al ensamblaje de los procedimientos de ensamblaje de placas cerámicas (encolado, soldadura, soldadura/difusión y ensamblaje mecánico).

Es conocido de la técnica que esta operación aumenta significativamente el coste de las piezas además, añade dos o tres inconvenientes, estos son del orden técnico, que contribuyen igualmente a frenar el desarrollo de este producto:

- el debilitamiento de las piezas. En efecto, la cerámica no es un material dúctil a temperatura ambiente, los esfuerzos inducidos por la muela de rectificación provocan microfisuras que debilitan las propiedades mecánicas del carburo de silicio.

- la creación de heterogeneidad al nivel de la dimensión de los canales como lo ilustra en el esquema de la figura 1. Típicamente, una placa cerámica de tipo carburo de silicio presenta un defecto de planitud después del fritado del orden de 0.5 mm en el caso de una superficie de aproximadamente 200x300 mm. En estas condiciones, después de la rectificación, se observa una inevitable variación de la altura de los canales de paso de los fluidos. El diámetro hidráulico no es por lo tanto constante para una misma placa. Esta variación está inicialmente ligada a los procedimientos de fritado y a las deformaciones que genera. Así como la dimensión de las placas que se van a fabricar. Este valor no puede ser nulo y aumenta con el tamaño de las piezas que se van a fabricar. Se sitúa típicamente en la zona 0.1 - 1 mm para placas de dimensión compatible de las industrias utilizadas de este tipo de equipamiento (química, energía, petroquímica, farmoquímica, ...). Típicamente, la dimensión de una placa de intercambiador de la industria está en la zona de 10 cm - 100 cm.

- La presente invención...

Reivindicaciones:

1. Procedimiento de fabricación de un dispositivo de tipo intercambiador de calor en cerámica, caracterizado porque comprende las etapas siguientes:

- Conformación de placas cerámicas y elaboración de esas placas de cerámica en estado crudo sobre al menos una cara, de manera que se realicen caminos de circulación respectivos para un primero y un segundo fluido,

- Apilamiento de placas crudas para formar un conjunto que presenta varios niveles de circulación,

- 1er tratamiento térmico de densificación, llamado fritado de manera que se obtenga un bloque monolítico densificado pre ensamblado,

- 2° tratamiento térmico con el fin de asegurar la hermeticidad del ensamblaje por migración de una fase fusible llamada soldadura en la interface del bloque.

2. Procedimiento de fabricación según la reivindicación 1, caracterizado porque para el primer tratamiento térmico, el nivel de temperatura alcanza en el caso de SiC fritado natural es superior a 2000ºC.

3. Procedimiento de fabricación según la reivindicación 1 o 2, caracterizado porque el segundo tratamiento térmico consiste en llevar el conjunto a la temperatura de fusión de la soldadura sea típicamente para las soldaduras con base en sílice, una temperatura de soldadura en el rango de 1300ºC - 1500ºC.

4. Procedimiento de fabricación según la reivindicación 1 o 3, caracterizado porque la pasta de soldadura es depositada previamente al inicio del segundo ciclo térmico en las zonas provistas (R) para este efecto sobre el intercambiador fritado.

5. Procedimiento de fabricación según la reivindicación 1 o 3 o 4, caracterizado porque la pasta para soldadura está constituida de una mezcla de polvos minerales y/o metálicos y de aglomerantes orgánicos.

6. Procedimiento de fabricación de un intercambiador de calor en cerámica según una cualquiera de las reivindicaciones precedentes, caracterizado porque la elaboración en el estado crudo de las placas cerámicas comprende, la realización sobre cada placa, de una zona activa de intercambio de calor y la realización de zonas de distribución en donde las geometrías no están limitadas a las geometrías planas.

7. Procedimiento de fabricación de un intercambiador de calor en cerámica según una cualquiera de las reivindicaciones precedentes, caracterizado porque la conformación de las cerámicas de intercambio de calor comprende, la elaboración de varios surcos de circulación independientes que permiten una circulación de un primer flujo entre dos placas adyacentes, de una entrada de distribución de la placa hacia una salida.

8. Procedimiento de fabricación de un intercambiador de calor en cerámica según una cualquiera de las reivindicaciones 6 o 7 caracterizado porque para una placa dada, la realización de las zonas activas de intercambio de calor comprende, la elaboración de un surco de circulación que recorre la placa de una entrada de distribución de la placa hacia una salida.

9. Dispositivo en cerámica de tipo intercambiador de calor, caracterizado porque comprende un ensamblaje de placas (P1, Pp) cerámicas que forman un bloque monolítico hermético, siendo el dicho dispositivo obtenido por el procedimiento según una cualquiera de las reivindicaciones precedentes.

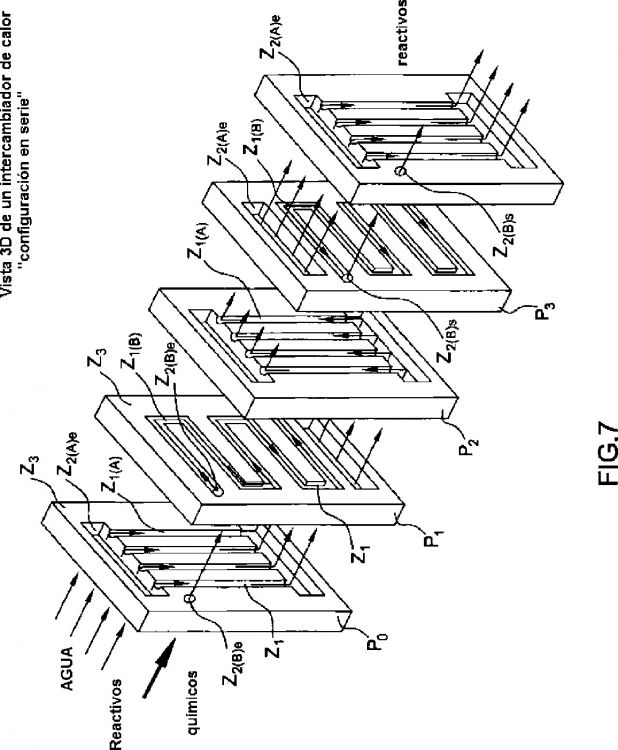

10. Dispositivo en cerámica según la reivindicación 9, caracterizado porque el bloque monolítico comprende al menos una apilamiento de varias placas (P1, Pp), comprendiendo cada placa además una entrada y una salida de distribución (Z2A) para un primer fluido A y una entrada y una salida (Z2B) para un segundo fluido B, permitiendo el dispositivo así de asegurar una función de intercambio.

11. Dispositivo en cerámica según la reivindicación 9, caracterizado porque el bloque monolítico comprende al menos un apilamiento de varias placas (P1, Pp) de tipo diferente alternadas, las placas de un primer tipo comprenden además una entrada y una salida de distribución (Z2A) para un primer fluido A, y las placas de un segundo tipo comprendiendo una entrada y una salida (Z2B) para un segundo fluido B, permitiendo el dispositivo así asegurar una función de intercambiador/reactor.

12. Dispositivo en cerámica según una cualquiera de las reivindicaciones 9 a 11, caracterizado porque los diámetros hidráulicos de los canales de circulación (Z1A, Z1B) de los fluidos son constantes cualquiera que sea la sección escogida de canal y su posición sobre la placa.

13. Dispositivo en cerámica según una cualquiera de las reivindicaciones 9 a 11, caracterizado porque las placas comprenden extremos biselados antes de la etapa de soldadura con el fin de formar zonas de reservorio (R) para la pasta que se va a soldar.

Patentes similares o relacionadas:

Intercambiador de calor, del 22 de Julio de 2020, de KEW TECHNOLOGY LIMITED: Un colector para un intercambiador de calor de flujo paralelo, comprendiendo el colector : una primera pluralidad de canales (5a, 15a), […]

EQUIPO DE ACUMULACION E INTERCAMBIO DE CALOR POR RESISTENCIAS ELECTRICAS EN TRIANGULACION PARA CALENTAR UN FLUIDO, del 24 de Octubre de 2019, de JULIO MARTINEZ NAYA, S.A: Equipo de acumulación e intercambio de calor por resistencias eléctricas en triangulación para calentar un fluido. Equipo de intercambio y acumulación […]

Contenedor para un sistema de almacenamiento y recuperación de calor que incluye al menos dos módulos de hormigón, del 11 de Septiembre de 2019, de IFP ENERGIES NOUVELLES: Contenedor de un sistema de almacenamiento y recuperación de calor , que comprende un recinto que comprende medios para inyectar y extraer (201/202) […]

Intercambiador de calor, del 6 de Marzo de 2019, de BORSIG GMBH: Un intercambiador de calor, que comprende una pluralidad de tubos de transferencia de calor y un tubo de derivación situado en el centro, que se mantienen […]

Acumulador de calor, del 6 de Marzo de 2019, de SIEMENS AKTIENGESELLSCHAFT: Acumulador de calor para almacenar energía térmica, el cual comprende un contenedor , donde el contenedor comprende un material del […]

Contenedor de sistema de almacenamiento y restitución de calor que comprende una doble pared de hormigón, del 27 de Febrero de 2019, de IFP ENERGIES NOUVELLES: Contenedor de un sistema de almacenamiento y restitución de calor que comprende un recipiente provisto de medios de inyección […]

Planta industrial para tratamiento termoquímico de biomasa, del 10 de Diciembre de 2018, de Energies Tèrmiques Bàsiques, SL: Planta industrial para el tratamiento termoquímico de biomasa, la cual opera en condiciones cercanas a anoxia o de anoxia prevista para trabajar en continuo, […]

Dispositivo convertidor de energía para la utilización como colector solar o como radiador, del 29 de Noviembre de 2017, de Kout.Cz GmbH: Dispositivo convertidor de energía para la utilización como colector solar o como radiador, que comprende al menos un cuerpo de base con un lado delantero y […]