Procedimiento para la fabricación de cuerpos huecos a partir de un material sintético termoplástico y dispositivo para la fabricación de cuerpos huecos a partir de un material sintético termoplástico.

Procedimiento para la fabricación de cuerpos huecos a partir de un material sintético termoplástico,

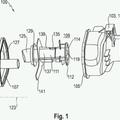

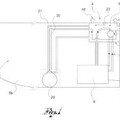

en el cualpreformas (1) en banda o cinta de un material sintético plastificado se conforman en una herramienta (2) de variaspiezas que forma una cavidad de moldeo y que presenta dos moldes exteriores (3a, 3b) y un molde central (3c)que realizan movimientos de apertura y de cierre unos respecto a otros, y en el cual el molde central (3c) estáprovisto de al menos un dispositivo en forma de al menos un portacomponentes (4) para el alojamiento y elmanejo de componentes que han de fijarse al interior del cuerpo hueco por unión de materiales y/o unión positiva,y las preformas (1) se aplican inicialmente mediante presión diferencial dentro de la herramienta (2) contra uncontorno de los moldes exteriores (3a, 3b) que delimita una parte de la cavidad de moldeo y se moldean, y en unpaso de procedimiento siguiente, los componentes que han de fijarse dentro del cuerpo hueco mediante elportacomponentes (4) se fijan a la pared de los productos intermedios (6), orientada hacia la cavidad de moldeo, ya continuación, los productos intermedios (6) que forman respectivamente las partes del cuerpo hueco se unenformando un producto acabado, y en el cual al menos uno de los componentes que han de fijarse dentro delcuerpo hueco se precalientan con al menos un dispositivo calefactor (15) y se fijan en el estado precalentado a lapared del producto intermedio (6), caracterizado por el uso de un dispositivo calefactor (15) integrado en el moldecentral (3c), mediante el que se realiza un calentamiento automatizado para la fijación de los componentes (4).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/002509.

Solicitante: KAUTEX TEXTRON GMBH & CO. KG..

Nacionalidad solicitante: Alemania.

Dirección: Kautexstr. 52 53229 Bonn ALEMANIA.

Inventor/es: BUCHHOLZ, THOMAS, EULITZ, DIRK, WOLTER,GERD, Lorenz,Harald.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C51/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 51/00 Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto. › de objetos que tienen elementos insertos o refuerzos.

- B60K15/03 B […] › B60 VEHICULOS EN GENERAL. › B60K DISPOSICIONES O MONTAJE DE CONJUNTOS DE PROPULSION O DE TRANSMISIONES SOBRE VEHICULOS; DISPOSICIONES O MONTAJE DE VARIOS MOTORES PRINCIPALES DIFERENTES EN VEHÍCULOS; ACCIONAMIENTOS AUXILIARES PARA VEHICULOS; INSTRUMENTACION O TABLEROS DE A BORDO DE VEHICULOS; DISPOSICIONES DE CONJUNTOS DE PROPULSION SOBRE VEHICULOS, RELATIVAS A LA REFRIGERACION, A LA ADMISION DE AIRE, AL ESCAPE DE GASES O A LA ALIMENTACION DE CARBURANTE. › B60K 15/00 Disposiciones de motores de combustión relativas a la alimentación de carburante; Montaje o estructura de los depósitos de carburante (depósitos en general B65D, F17C; alimentación de motores de combustión con mezclas combustibles o con componentes de estas mezclas F02M). › Depósitos de carburante (chasis que comporta compartimentos de almacenaje de fluido B62D 21/16).

- B60K15/035 B60K 15/00 […] › caracterizados por medios de ventilación.

PDF original: ES-2432384_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de cuerpos huecos a partir de un material sintético termoplástico y dispositivo para la fabricación de cuerpos huecos a partir de un material sintético termoplástico La invención se refiere a un procedimiento para la fabricación de cuerpos huecos a partir de un material sintético termoplástico, en el cual preformas en banda o cinta de un material sintético plastificado se conforman en una herramienta de varias piezas que forma una cavidad de moldeo y que presenta dos moldes exteriores y un molde central que realizan movimientos de apertura y de cierre unos respecto a otros, y en el cual el molde central está provisto de al menos un dispositivo para el alojamiento y el manejo de componentes que han de fijarse al interior del cuerpo hueco por unión de materiales y/o unión positiva, y las preformas se aplican inicialmente mediante presión diferencial dentro de la herramienta contra un contorno de los moldes exteriores que delimita una parte de la cavidad de moldeo y se moldean, y en un paso de procedimiento siguiente, los componentes que han de fijarse dentro del cuerpo hueco mediante el dispositivo de manejo se fijan a la pared de los productos intermedios, orientada hacia la cavidad de moldeo, y a continuación, los productos intermedios que forman respectivamente las partes del cuerpo hueco se unen formando un producto acabado.

La invención se refiere además a un dispositivo para la fabricación de cuerpos huecos a partir de un material sintético termoplástico, especialmente para la realización del procedimiento descrito anteriormente.

En el moldeo por extrusión y soplado de productos de material plástico habitualmente se usan herramientas de moldeo que comprenden dos mitades de molde que están realizadas de forma complementaria una respecto a otra y que delimitan juntas una cavidad de moldeo. Una pieza extruida termoplástica, generalmente en forma de un tubo flexible, se inserta entre las mitades abiertas de la herramienta. La herramienta se cierra alrededor de la preforma y esta se aplica dentro de la herramienta en la pared interior de la cavidad formada por la herramienta, de modo que el artículo acabado presenta una forma exterior que corresponde al contorno interior de la herramienta de moldeo. La conformación de la preforma dentro de la cavidad de la herramienta se realiza o bien expandiendo la preforma mediante presión de gas o poniendo en contacto la preforma con la pared interior de la herramienta mediante una depresión que se aplica a través de canales en la pared interior del molde.

Si han de posicionarse componentes dentro de un producto que ha de fabricarse de esta manera, la pieza correspondiente se posiciona mediante un soporte entre las mitades abiertas del molde, de tal forma que la pieza extruida en forma de tubo flexible envuelva el componente alrededor del cual hay que soplar. Las mitades de molde se cierran entonces alrededor del tubo flexible y alrededor del componente alojado por este. Según el tipo de fijación del componente dentro del receptáculo que ha de fabricarse se necesitan además correderas, portacomponentes, punzones o similares.

En otro procedimiento conocido para el moldeo por extrusión y soplado de cuerpos huecos, piezas extruidas en banda o cinta se extrusionan de forma continua a una herramienta abierta, por encima de la misma, o bien, se retiran en estado aún plástico, mediante un manipulador, de una pieza extruida y se insertan entre las partes abiertas de la herramienta. Un procedimiento de este tipo ofrece ventajas con vistas a la incorporación de componentes en el receptáculo que ha de fabricarse.

Un procedimiento de este tipo se conoce por ejemplo por el documento DE102006031902 (depositado el 07/07/2006 en la Oficina Alemana de Patentes y Marcas) . Aquí se hace referencia al contenido completo de esta descripción. En el procedimiento conocido por el documento DE102006031902, preformas en banda o en cinta a partir de material sintético plastificado se conforman en una herramienta de varias piezas que forma una cavidad de moldeo, mediante la expansión y la puesta en contacto de las preformas con el contorno interior de la cavidad de moldeo. En primer lugar, se realiza la formación de dos productos intermedios complementarios uno a otro en forma de bandejas. A continuación, se fijan componentes a los lados interiores de las bandejas que en la posición montada están orientadas una hacia otro. A continuación, se ensamblan las bandejas y se unen por soldadura por sus bordes circunferenciales en forma de bridas, formando el cuerpo hueco acabado.

La incorporación de componentes en la pared interior de un producto intermedio que se obtuvo mediante un procedimiento descrito anteriormente se conoce por ejemplo también por el documento US2008/006625A1, depositado el 03/07/2007 en la USPTO, a cuyo contenido completo se hace referencia aquí.

Finalmente, un procedimiento de este tipo se conoce, por ejemplo, por el documento DE2006027256A1 depositado el 09/06/2006 en la Oficina Alemana de Patentes y Marcas, a cuyo contenido completo igualmente se hace referencia aquí. Se refiere a una herramienta de moldeo para la fabricación de productos moldeados por extrusión y soplados de la manera descrita anteriormente. Esta herramienta de moldeo comprende dos moldes exteriores y un molde central. Los moldes exteriores y el molde central pueden ajustarse alejándose y acercándose unos a

otros en el sentido de un movimiento de apertura y de cierre de la herramienta. El molde central está provisto de portacomponentes como dispositivo de manejo que se pueden hacer entrar y salir del plano de herramienta definido por el molde central. Los portacomponentes están dispuestos a su vez sobre un soporte igualmente ajustable con respecto al molde central.

Todos los procedimientos mencionados anteriormente se caracterizan especialmente por la ventaja de que la incorporación de componentes en el receptáculo acabado es relativamente sencilla. También otras manipulaciones en la pared interior del receptáculo que ha de fabricarse son posibles sin problemas y de forma relativamente sencilla.

Sin embargo, en la aplicación práctica, la fijación de componentes dentro del cuerpo hueco ha resultado ser difícil. Habitualmente, el material sintético termoplástico para el moldeo del receptáculo a partir de una pieza extruida con una o varias capas de barrera, capas de adhesivo y capas exteriores e interiores de polietileno. Una fijación de componentes a la pared del producto intermedio es posible, o bien, por unión positiva mediante enclavamiento, mediante una especie de remachado como se conoce por ejemplo por el documento DE102006006469, o bien, por soldadura. En el caso del remachado que preferentemente se realiza sin buterolas adicionales o similares, el material sintético termoplástico del producto intermedio se hace pasar a presión por aberturas en forma de arco circular del componente incorporado, donde fluye detrás de las aberturas a modo de una cabeza de remache formando una unión positiva al enfriarse. Esto ofrece la ventaja de que el componente no tiene que estar realizado a partir de un material sintético compatible para la soldadura. En caso de unión por soldadura, en cambio, tienen que ser compatibles entre sí los materiales sintéticos empleados tanto del componente incorporado como del producto intermedio. En cualquier caso, con este tipo de incorporación de componentes resulta problemático un contacto del componente con la pared aún termoplástica. Durante un primer contacto se produce el enfriamiento brusco por zonas del producto intermedio, lo que en el caso de la realización de una unión soldada perjudica la calidad de la unión soldada. Además, por diferentes enfriamientos de la pared del producto intermedio en diferentes puntos pueden producirse depresiones en el producto acabado que tampoco son deseables.

Un procedimiento según el preámbulo de la reivindicación 1 y un dispositivo según el preámbulo de la reivindicación 7 se conocen por ejemplo por el documento WO20081145246. Además, por el documento DE10231866A1 se conoce un procedimiento de varias etapas para la fabricación de cuerpos huecos de material sintético a partir de semibandejas.

Por lo tanto, la invención tiene el objetivo de mejorar en este sentido un procedimiento descrito anteriormente. Además, la invención tiene el objetivo de proporcionar un dispositivo mejorado para la realización de un procedimiento de este tipo.

La invención se define por las características de las reivindicaciones 1 y 7.

La invención comprende un procedimiento para la fabricación de cuerpos huecos a partir de un material sintético termoplástico, en el cual preformas en banda o cinta de material sintético plastificado... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de cuerpos huecos a partir de un material sintético termoplástico, en el cual preformas (1) en banda o cinta de un material sintético plastificado se conforman en una herramienta (2) de varias piezas que forma una cavidad de moldeo y que presenta dos moldes exteriores (3a, 3b) y un molde central (3c) que realizan movimientos de apertura y de cierre unos respecto a otros, y en el cual el molde central (3c) está provisto de al menos un dispositivo en forma de al menos un portacomponentes (4) para el alojamiento y el manejo de componentes que han de fijarse al interior del cuerpo hueco por unión de materiales y/o unión positiva, y las preformas (1) se aplican inicialmente mediante presión diferencial dentro de la herramienta (2) contra un contorno de los moldes exteriores (3a, 3b) que delimita una parte de la cavidad de moldeo y se moldean, y en un paso de procedimiento siguiente, los componentes que han de fijarse dentro del cuerpo hueco mediante el portacomponentes (4) se fijan a la pared de los productos intermedios (6) , orientada hacia la cavidad de moldeo, y a continuación, los productos intermedios (6) que forman respectivamente las partes del cuerpo hueco se unen formando un producto acabado, y en el cual al menos uno de los componentes que han de fijarse dentro del cuerpo hueco se precalientan con al menos un dispositivo calefactor (15) y se fijan en el estado precalentado a la pared del producto intermedio (6) , caracterizado por el uso de un dispositivo calefactor (15) integrado en el molde central (3c) , mediante el que se realiza un calentamiento automatizado para la fijación de los componentes (4) .

2. Procedimiento según la reivindicación 1, caracterizado porque el componente que ha de fijarse se fija por unión de materiales y/o por unión positiva a la pared del producto intermedio (6) .

3. Procedimiento según una de las reivindicaciones 1 ó 2, caracterizado porque el calentamiento se realiza mediante transmisión de calor por contacto.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado por la fabricación de un receptáculo de carburante para automóviles, estando previsto como componente que ha de incorporarse en este al menos un dispositivo de purga de aire (5) con al menos un punto de empalme en el receptáculo y con al menos un paso por la pared del receptáculo.

5. Procedimiento según la reivindicación 4, caracterizado porque la fijación del dispositivo de purga de aire se realiza mediante el dispositivo de manejo en dos ejes del espacio orientadas en un ángulo uno respecto a otro, fijándose con un primer movimiento de manejo un primer componente a la pared del receptáculo por unión de materiales y/o por unión positiva y fijándose un segundo componente a la pared del receptáculo con al menos un segundo movimiento de manejo en un ángulo con respecto al primer dispositivo de manejo.

6. Procedimiento según la reivindicación 5, caracterizado porque como segundo componente se aplica una pieza de empalme que se precalienta mediante un dispositivo calefactor (15) y, a continuación, se une con este atravesando la pared del receptáculo.

7. Dispositivo para la fabricación de cuerpos huecos a partir de un material sintético termoplástico, especialmente para la realización del procedimiento según una de las reivindicaciones 1 a 7 que comprende al menos dos moldes exteriores (3a, 3b) que forman una cavidad de moldeo y al menos un molde central (3c) que se puede posicionar entre los moldes exteriores (3a, 3b) , en el cual los moldes exteriores (3a, 3b) se pueden mover acercándose y alejándose uno respecto a otro en el sentido de un movimiento de apertura y de cierre y el molde central (3c) puede desplazarse transversalmente con respecto al movimiento de apertura y de cierre de los moldes exteriores (3a, 3b) , así como medios en forma de al menos un portacomponentes (4) para alojar y manejar componentes que han de disponerse dentro del cuerpo hueco, caracterizado por al menos un dispositivo calefactor (15) integrado en el molde central (3c) .

8. Dispositivo según la reivindicación 7, caracterizado porque como dispositivo calefactor (15) está previsto un elemento calefactor por resistencia.

9. Dispositivo según una de las reivindicaciones 7 u 8, caracterizado porque como dispositivo calefactor (15) está previsto un anillo calentador por contacto.

Patentes similares o relacionadas:

Sistema de depósito para un vehículo, del 27 de Mayo de 2020, de SALZBURGER ALUMINIUM AKTIENGESELLSCHAFT: Sistema de depósito para un vehículo con al menos dos depósitos para almacenar un fluido criogénico como combustible para el vehículo, estando presente […]

Dispositivo de válvula de charnela y dispositivo de separación de gas y líquido provisto de un dispositivo de válvula de charnela, del 4 de Marzo de 2020, de NIFCO INC.: Un dispositivo de válvula de charnela que comprende un cuerpo principal que tiene una abertura , una tapa para cerrar selectivamente la abertura, y un […]

Cabezal de llenado para un depósito de líquido, del 26 de Junio de 2019, de VERITAS AG: Cabezal de llenado para un depósito de líquido en un vehículo con:

una carcasa , que presenta una primera parte de carcasa y una segunda […]

Cabezal de llenado para un depósito de líquido, del 26 de Junio de 2019, de VERITAS AG: Cabezal de llenado para un depósito de líquido en un vehículo con:

una carcasa , que presenta una primera parte de carcasa y una segunda […]

Mecanismo de válvula para un motor de combustión interna, motor de combustión interna y vehículo motorizado, del 22 de Febrero de 2017, de Volvo Truck Corporation: Mecanismo de válvula para un motor de combustión interna, que comprende: - una cámara que tiene: •- al menos una entrada (A), •- […]

Motocicleta, del 29 de Junio de 2016, de SUZUKI MOTOR CORPORATION: Una motocicleta que comprende: un carril de asiento que constituye una parte trasera de un bastidor de vehículo; un carenado trasero que cubre dicho […]

Válvula de escape de aire, del 29 de Junio de 2016, de VERITAS AG: Válvula de escape de aire con una abertura de aireación para el escape de aire de un depósito de líquido en un vehículo motorizado, con: un flotante en […]

Estructura de disposición de bote de motocicleta, del 29 de Julio de 2015, de SUZUKI MOTOR CORPORATION: Una estructura de disposición de bote de una motocicleta provista de un motor (E), un depósito de combustible que guarda combustible a suministrar al motor (E), […]

Estructura de disposición de bote de motocicleta, del 29 de Julio de 2015, de SUZUKI MOTOR CORPORATION: Una estructura de disposición de bote de una motocicleta provista de un motor (E), un depósito de combustible que guarda combustible a suministrar al motor (E), […]

Sistema de suministro de combustible para embarcaciones alimentadas con combustibles alternativos y embarcaciones relacionadas, del 29 de Abril de 2015, de SICURGAS S.r.l: Sistema de suministro de combustible para motores de embarcaciones a motor de tipos fuera bordo y a bordo, estando alimentados […]

Sistema de suministro de combustible para embarcaciones alimentadas con combustibles alternativos y embarcaciones relacionadas, del 29 de Abril de 2015, de SICURGAS S.r.l: Sistema de suministro de combustible para motores de embarcaciones a motor de tipos fuera bordo y a bordo, estando alimentados […]