Procedimiento de fabricación en continuo de una vaina de tejido recubierto.

Procedimiento de fabricación en continuo de una vaina (1) de tejido recubierto que comprende por lo menos un tubo (2) estanco a los gases y obtenido a partir de dos napas (10;

20) superpuestas de tejido (11; 21) recubierto formado por hilos de urdimbre (11a; 21a) y por hilos de trama (11b; 21b) o de tejido recubierto no tejido, comprendiendo el procedimiento las siguientes etapas:

- cortar en por lo menos otra napa de tejido que comprende un recubrimiento sobre una cara, por lo menos dos bandas (15; 25) de tejido (16; 26) formado por hilos de urdimbre (16a; 26a) y por hilos de trama (16b; 26b), de anchura determinada y de longitud sustancialmente igual a la longitud de dicho tubo (2) a obtener,

- depositar sobre la cara de cada una de las bandas (15; 25) opuesta a la revestida con el recubrimiento (17; 27), un material adhesivo (18; 28),

- plegar en dos cada una de las bandas (15; 25) doblando una sobre otra dos semicaras revestidas con el material adhesivo (18; 28) para mantener estas bandas (15; 25) replegadas,

- fijar longitudinalmente cada una de las bandas (15; 25) replegadas sobre la primera napa (10) colocando la línea de separación (15a; 25a) de las semicaras de cada una de las bandas (15; 25) una enfrente de otra para determinar por lo menos una zona de formación de un tubo (2),

- depositar en dicha zona y sobre la cara de la primera napa (10) comprendida entre las dos bandas (15; 25) adyacentes, un agente antiadhesivo (30),

- aplicar la segunda napa (20) sobre la primera napa (10) y solidarizar las dos napas (10; 25) entre sí mediante adhesión de estas napas (10; 20) en las zonas de unión no revestidas con el agente antiadhesivo (30), y

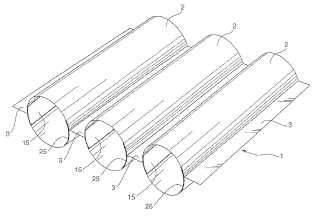

- inflar dicho tubo (2) para desplegar las dos semicaras de cada una de las bandas (15; 25) que forma en el interior de dicho tubo (2) a nivel de cada unión de las dos napas (10; 20), una cantonera que garantiza las propiedades mecánicas y la estanqueidad.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2004/001409.

Solicitante: PENNEL ET FLIPO.

Nacionalidad solicitante: Francia.

Dirección: 384 RUE D''ALGER 59100 ROUBAIX FRANCIA.

Inventor/es: LIMPENS,Marc.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C53/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › por curvado de hojas o bandas perpendicularmente al eje longitudinal del objeto a formar y ensamblado de los bordes.

- B29C65/00 B29C […] › Ensamblado de elementos preformados; Aparatos a este efecto.

- B29C65/50 B29C […] › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › utilizando cintas adhesivas.

- B29D22/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Fabricación de objetos huecos (objetos tubulares B29D 23/00; neumáticos B29D 30/00).

- B29D23/00 B29D […] › Fabricación de objetos tubulares (B29D 24/00 tiene prioridad).

PDF original: ES-2386893_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación en continuo de una vaina de tejido recubierto.

La presente invención se refiere a un procedimiento de fabricación en continuo de una vaina de tejido recubierto.

Las vainas de tejido recubierto se utilizan en numerosas aplicaciones, por ejemplo para formar tubos inflables de estructura neumática, tales como balsas salvavidas o para formar vigas o estructuras inflables o incluso para realizar por ejemplo barreras flotantes anticontaminación.

Este tipo de vainas comprende por lo menos una zona tubular y está constituida por dos napas de tejido que están revestidas con un recubrimiento sobre una o sobre dos caras. El recubrimiento está constituido por lo menos por una capa de caucho o por lo menos por una capa de material plástico. La vaina se obtiene superponiendo las dos napas de tejido recubierto y solidarizando las dos napas en por lo menos dos zonas longitudinales y paralelas y separadas por lo menos por una zona no solidarizada para obtener por lo menos un tubo longitudinal.

Pero las vainas realizadas de esta manera adolecen de un inconveniente que radica principalmente en el hecho de que cada una de las líneas de unión entre las dos napas, en el interior del tubo, constituye una zona de menor resistencia sobre todo en el caso en el que la vaina es solicitada en cizalladura, de modo que los rendimientos mecánicos no son idénticos en el conjunto del tubo obtenido.

Para fabricar dichas vainas, también se conoce otro procedimiento que consiste en realizar una banda textil tejida compuesta por hilos de urdimbre y por un hilo de trama y recubierta sobre por lo menos una de sus caras por un recubrimiento.

En por lo menos una zona longitudinal, se forma una napa inferior y una napa superior haciendo pasar el hilo de trama alternativamente entre los hilos de urdimbre de la napa inferior y alternativamente entre los hilos de urdimbre de la napa superior y haciendo pasar, a ambos lados de dicha zona longitudinal, el hilo de trama alternativamente entre el conjunto de los hilos de urdimbre para formar unas zonas de unión y obtener la banda textil tejida que comprende por lo menos una zona tubular limitada por dichas zonas de unión.

Pero en este caso, las líneas de unión en el interior del o de los tubos constituyen las zonas de escape del aire contenido en este o estos tubos de tal manera que se desinflan progresivamente.

A partir del documento FR-A-1 038 106 se conoce un tubo que comprende dos bordes de banda de tejido recubiertos de caucho y aplicados uno contra otro por medio de disolución de caucho, de manera que constituyen una aleta longitudinal que sobresale hacia el exterior a lo largo del tubo, constituyendo la propia banda la pared del cuerpo del tubo.

También en este caso, las líneas de unión en el interior del tubo constituyen unas zonas de escape del aire contenido en este tubo de manera que se desinfla progresivamente.

La invención tiene por objetivo evitar estos inconvenientes proponiendo un procedimiento de fabricación en continuo de una vaina de tejido recubierto que comprende por lo menos un tubo estanco a los gases así como una vaina de tejido recubierto obtenida mediante un procedimiento de este tipo.

La invención tiene por tanto por objeto un procedimiento de fabricación en continuo de una vaina de tejido recubierto que comprende por lo menos un tubo estanco a los gases y formada a partir de dos napas superpuestas de tejido recubierto formado por hilos de urdimbre y por hilos de trama o de tejido recubierto no tejido, comprendiendo el procedimiento las siguientes etapas:

- cortar en por lo menos otra napa de tejido que comprende un recubrimiento sobre una cara, por lo menos dos bandas de tejido formado por hilos de urdimbre y por hilos de trama, de anchura determinada y de longitud sustancialmente igual a la longitud de dicho tubo a obtener,

- depositar sobre la cara de cada una de las bandas opuestas a las revestidas con el recubrimiento, un material adhesivo,

- replegar en dos cada una de dichas bandas doblando una sobre otra dos semicaras revestidas con el material adhesivo para mantener estas bandas replegadas,

- fijar longitudinalmente cada una de dichas bandas replegadas sobre la primera napa colocando la línea de separación de las semicaras de cada una de dichas bandas una enfrente de otra para determinar por lo menos una zona de formación de un tubo,

- depositar en dicha zona y sobre la cara de la primera napa comprendida entre dos bandas adyacentes, un agente antiadhesivo,

- aplicar la segunda napa sobre la primera napa y solidarizar las dos napas entre sí mediante adhesión de estas napas en las zonas de unión no revestidas con el agente antiadhesivo, y

- inflar dicho tubo para desplegar las dos semicaras de cada una de las bandas que forma en el interior de dicho tubo a nivel de cada unión de las dos napas, garantizando una cantonera las propiedades mecánicas y la estanqueidad.

Según otras características de la invención:

- el tejido de cada napa está revestido con el recubrimiento sobre una cara,

- el tejido de cada napa está revestido con el recubrimiento sobre las dos caras,

- el recubrimiento está constituido por lo menos por una capa de caucho o por lo menos por una capa de material plástico,

- la fijación de cada banda replegada sobre la primera napa se obtiene mediante la aplicación de una ligera presión y mediante el calentamiento de cada banda replegada,

- la fijación de cada banda replegada sobre la primera napa se obtiene pegando cada banda replegada sobre dicha primera napa,

- el agente antiadhesivo está constituido por un producto incompatible con el recubrimiento de las napas, tal como por ejemplo una película infusible, un polvo o una dispersión o una disolución de antiadhesivo,

- la adhesión de las dos napas en las zonas no revestidas con el agente antiadhesivo se obtiene presionando y calentando simultáneamente dichas napas,

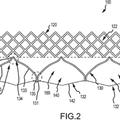

- los hilos de urdimbre de las dos napas se extienden en paralelo al eje longitudinal de la napa correspondiente y los hilos de trama se extienden en perpendicular a dichos hilos de urdimbre,

- los hilos de urdimbre de las dos bandas se extienden en paralelo al eje longitudinal de la banda correspondiente y los hilos de trama se extienden en perpendicular a dichos hilos de urdimbre,

- los hilos de urdimbre de la primera napa están inclinados con respecto al eje longitudinal de esta primera napa y los hilos de trama de la primera napa se extienden en perpendicular a dichos hilos de urdimbre y, tras la aplicación de la segunda napa sobre la primera napa, los hilos de urdimbre de la segunda napa están inclinados con respecto al eje longitudinal de esta segunda napa según un sentido opuesto al sentido de inclinación de los hilos de urdimbre de la primera napa y los hilos de trama de la segunda napa se extienden en perpendicular a dichos hilos de urdimbre de esta segunda napa, y

- los hilos de urdimbre y los hilos de trama de las dos bandas están dispuestos de manera idéntica a los hilos de urdimbre y a los hilos de trama de la primera napa, antes del plegado de dichas bandas.

Las características y ventajas de la invención se pondrán más claramente de manifiesto a partir de la siguiente descripción, facilitada a modo de ejemplo y realizada con referencia a los dibujos adjuntos, en los que:

- la figura 1 es una vista esquemática en perspectiva de un ejemplo de realización de una vaina de tejido recubierto obtenida mediante el procedimiento de fabricación según la invención,

- la figura 2 es una vista esquemática en perspectiva de los diferentes elementos que componen la vaina según la invención,

- las figuras 3 a 6 son unas vistas esquemáticas en sección transversal que muestran las diferentes etapas del procedimiento de fabricación de la vaina según la invención,

-

Reivindicaciones:

1. Procedimiento de fabricación en continuo de una vaina (1) de tejido recubierto que comprende por lo menos un tubo (2) estanco a los gases y obtenido a partir de dos napas (10; 20) superpuestas de tejido (11; 21) recubierto formado por hilos de urdimbre (11a; 21a) y por hilos de trama (11b; 21b) o de tejido recubierto no tejido, comprendiendo el procedimiento las siguientes etapas:

- cortar en por lo menos otra napa de tejido que comprende un recubrimiento sobre una cara, por lo menos dos bandas (15; 25) de tejido (16; 26) formado por hilos de urdimbre (16a; 26a) y por hilos de trama (16b; 26b) , de anchura determinada y de longitud sustancialmente igual a la longitud de dicho tubo (2) a obtener,

- depositar sobre la cara de cada una de las bandas (15; 25) opuesta a la revestida con el recubrimiento (17; 27) , un material adhesivo (18; 28) ,

- plegar en dos cada una de las bandas (15; 25) doblando una sobre otra dos semicaras revestidas con el material adhesivo (18; 28) para mantener estas bandas (15; 25) replegadas,

- fijar longitudinalmente cada una de las bandas (15; 25) replegadas sobre la primera napa (10) colocando la línea de separación (15a; 25a) de las semicaras de cada una de las bandas (15; 25) una enfrente de otra para determinar por lo menos una zona de formación de un tubo (2) ,

- depositar en dicha zona y sobre la cara de la primera napa (10) comprendida entre las dos bandas (15; 25) adyacentes, un agente antiadhesivo (30) ,

- aplicar la segunda napa (20) sobre la primera napa (10) y solidarizar las dos napas (10; 25) entre sí mediante adhesión de estas napas (10; 20) en las zonas de unión no revestidas con el agente antiadhesivo (30) , y

- inflar dicho tubo (2) para desplegar las dos semicaras de cada una de las bandas (15; 25) que forma en el interior de dicho tubo (2) a nivel de cada unión de las dos napas (10; 20) , una cantonera que garantiza las propiedades mecánicas y la estanqueidad.

2. Procedimiento según la reivindicación 1, caracterizado porque el tejido (11; 21) de cada napa (10; 20) está revestido con el recubrimiento (12; 22) sobre una cara.

3. Procedimiento según la reivindicación 1, caracterizado porque el tejido (11; 21) de cada napa (10; 20) está revestido con el recubrimiento (12; 22) sobre las dos caras.

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3, caracterizado porque el recubrimiento (12; 22, 16; 26) está constituido por lo menos por una capa de caucho.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 3, caracterizado porque el recubrimiento (12; 22, 16; 26) está constituido por lo menos por una capa de material plástico.

6. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado porque la fijación de cada banda (15; 25) replegada sobre la primera napa (10) se obtiene mediante aplicación de una ligera presión y mediante calentamiento de cada banda replegada.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 3 o 5, caracterizado porque la fijación de cada banda (15; 25) replegada sobre la primera napa (10) se obtiene pegando cada banda replegada sobre dicha primera napa.

8. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque el agente antiadhesivo

(30) está constituido por un producto incompatible con el recubrimiento (12; 22) de las napas (10; 20) , tal como por ejemplo una película infusible, un polvo o una dispersión o una disolución de antiadhesivo.

9. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque la adherencia de las dos napas (10; 20) en las zonas no revestidas con el agente antiadhesivo (30) se obtiene presionando y calentando simultáneamente dichas bandas.

10. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque los hilos de urdimbre (11a; 21a) de los tejidos (11; 21) de las dos napas (10, 20) se extienden en paralelo al eje longitudinal de la napa (10; 20) correspondiente y los hilos de trama (11b; 21b) se extienden en perpendicular a dichos hilos de urdimbre (11a; 21a) .

11. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque los hilos de urdimbre (16a; 26a) de los tejidos (16; 26) de las dos bandas (15; 25) se extienden en paralelo al eje longitudinal de la banda (15; 25) correspondiente y los hilos de trama (16b; 26b) se extienden en perpendicular a dichos hilos de urdimbre

(16a; 26a) .

12. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque tras el inflado, dicho

tubo (2) es rectilíneo. 5

13. Procedimiento según cualquiera de las reivindicaciones 1 a 9, caracterizado porque los hilos de urdimbre (11a) del tejido (11) de la primera napa (10) están inclinados con respecto al eje longitudinal de esta primera napa (10) y los hilos de trama (11b) de la primera napa (10) se extienden en perpendicular a dichos hilos de urdimbre (11a) y porque, tras la aplicación de la segunda napa (20) sobre la primera napa (10) , los hilos de urdimbre (21a) del tejido

(21) de la segunda napa (20) están inclinados con respecto al eje longitudinal de esta segunda napa (20) según un sentido opuesto al sentido de inclinación de los hilos de urdimbre (11a) de la primera napa (10) y los hilos de trama (21b) del tejido (21) de la segunda napa (20) se extienden en perpendicular a dichos hilos de urdimbre (21a) de esta segunda napa (20) .

14. Procedimiento según cualquiera de las reivindicaciones 1 a 9 o 13, caracterizado porque los hilos de urdimbre (16a; 26a) y los hilos de trama (16b; 26b) de los tejidos (16; 26) de las dos bandas (15; 25) están dispuestos de manera idéntica a los hilos de urdimbre (11a) y a los hilos de trama (11b) de la primera napa (10) , antes del plegado de dichas bandas (15; 25) .

15. Procedimiento según cualquiera de las reivindicaciones 1 a 9, 13 o 14, caracterizado porque tras el inflado, dicho tubo (2) presenta la forma de un toro.

Patentes similares o relacionadas:

Válvula transcatéter de eversión, del 29 de Julio de 2020, de W.L. GORE & ASSOCIATES, INC.: Una válvula transcatéter que comprende:

un marco de varias partes que comprende un marco de valva y un marco de cuerpo, en el que el marco de cuerpo […]

Válvula transcatéter de eversión, del 29 de Julio de 2020, de W.L. GORE & ASSOCIATES, INC.: Una válvula transcatéter que comprende:

un marco de varias partes que comprende un marco de valva y un marco de cuerpo, en el que el marco de cuerpo […]

Revestimiento reforzado con fibras no tejidas para tuberías de PRFV resistentes a impacto, del 15 de Julio de 2020, de Amiblu Technology AS: Un revestimiento de tuberia de plastico reforzado con vidrio que comprende una capa B) que consiste en una capa de cobertura reforzada con fibras no tejidas, estando formada la […]

Tubo expandible que incluye un revestimiento para restaurar un conducto, del 1 de Julio de 2020, de Recyca-Pipe of America L.L.C: Una tubería expandible para restaurar una tubería dañada, que comprende: - un revestimiento formado por un poliuretano termoplástico, […]

Método para la laminación de una película tubular, del 4 de Marzo de 2020, de Buergofol GmbH: Método para la laminación de una película tubular con un material absorbente de resinas o líquidos para su uso en un revestimiento tubular para el saneamiento […]

Método de acondicionamiento de un tubo de respiración, del 26 de Febrero de 2020, de NDD MEDIZINTECHNIK AG: Método de acondicionamiento de un tubo de respiración para su uso en el diagnóstico de la función pulmonar, en el que al menos una sección de un tubo […]

Tubo flexible multicapa, del 11 de Diciembre de 2019, de SAINT-GOBAIN PERFORMANCE PLASTICS CORPORATION: Un tubo flexible que comprende: una primera capa que comprende un material de poliolefina que tiene un módulo de flexión no mayor de 150 MPa, determinado de acuerdo […]

Perfilado de tubos, del 23 de Octubre de 2019, de Crawley, Alan Mark: Un producto perfilado tubular termoformado que comprende: - una primera sección (147a) de producto tubular; - una segunda sección […]

Sistema y método de fabricación de artículos de espuma cilíndricos, del 16 de Octubre de 2019, de Floracraft Corp: Un aparato adecuado para producir un artículo de espuma cilíndrico, comprendiendo el aparato: un troquel que tiene un canal […]