Procedimiento para la fabricación de un componente que presenta al menos un perfil hueco, y cuerpo hueco para la realización de este procedimiento.

Procedimiento para la fabricación de un componente, que presenta al menos un perfil hueco,

formado por al menos dos elementos laminados del componente con las etapas:

- laminado al menos del primero (1) de los dos elementos del componente (1, 2) bajo la conformación de al menos una cavidad (10);

- disposición de un cuerpo hueco (3) del tipo de manguera configurado como pieza moldeada en la cavidad (10);

- aplicación de un adhesivo sobre al menos una zona de la superficie del primer elemento del componente (1) junto a la cavidad (10);

- emplazamiento del primer elemento del componente (1) junto con el cuerpo hueco sobre el segundo elemento del componente (2), de tal manera que la cavidad (10) apunta hacia el segundo elemento del componente (2) y la zona de la sección transversal provista con el adhesivo entra en contacto con el segundo elemento del componente (2);

- envoltura de los dos elementos del componente (1, 2) con una envolvente (6) hermética al fluido, no rígida, de manera que el interior del cuerpo hueco (3) está obturado frente al interior de la envolvente (6);

- emplazamiento de los elementos del componente (1, 2) envueltos en una cámara de presión (7), y

- aplicación de una presión negativa sobre el interior de la envolvente (6), caracterizado por que el interior del cuerpo hueco (3) está en comunicación de fluido con el medio ambiente fuera de la envolvente (6) y por que el cuerpo hueco (3) se fija en la cavidad (10), de manera que el cuerpo hueco (3) está provisto en su lado exterior en al menos un lugar con un elemento metálico (4) que contiene hierro o con un imán y la fijación del cuerpo hueco (3) en la cavidad (10) se realiza por medio de al menos un imán (5) o bien elemento metálico colocado sobre el lado exterior del primer elemento del componente (1), que colaboran o bien con el elemento metálico (4) o bien con el imán del cuerpo hueco (3).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10008698.

Solicitante: Premium AEROTEC GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Haunstetter Strasse 225 86179 Augsburg ALEMANIA.

Inventor/es: GENSEWICH, CHRISTIAN, TÜMENA,CHRISTIAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/76 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › Núcleos (B29C 33/02 - B29C 33/70 tienen prioridad).

- B29C70/44 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29D99/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Materia no prevista en otros grupos de esta subclase.

- B29L31/30 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › B29L 31/00 Otros objetos particulares. › Vehículos, p. ej. barcos o aviones o partes constitutivas de los mismos.

- B64C1/00 B […] › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › Fuselajes; Características estructurales comunes a fuselajes, alas, superficies estabilizadoras o similares (características aerodinámicas comunes a fuselajes, alas, superficies estabilizadoras o similares B64C 23/00; instalaciones de la cabina de vuelo B64D).

- B64C1/06 B64C […] › B64C 1/00 Fuselajes; Características estructurales comunes a fuselajes, alas, superficies estabilizadoras o similares (características aerodinámicas comunes a fuselajes, alas, superficies estabilizadoras o similares B64C 23/00; instalaciones de la cabina de vuelo B64D). › Cuadernas; Larguerillos; Largueros.

- B64C1/12 B64C 1/00 […] › Estructura o fijación de paneles de revestimiento.

PDF original: ES-2522665_T3.pdf

Fragmento de la descripción:

Procedimiento para la fabricación de un componente que presenta al menos un perfil hueco, y cuerpo hueco para la realización de este procedimiento

Campo técnico

La presente invención se refiere a un procedimiento para la fabricación de un componente, que presenta al menos un perfil hueco, de acuerdo con el preámbulo de la reivindicación 1 de la patente. Además, se refiere a un cuerpo hueco como pieza moldeada para la realización de este procedimiento de acuerdo con el preámbulo de la reivindicación 6.

Estado de la técnica

En la fabricación de componentes a partir de materiales compuestos de fibras laminados, en particular de material compuesto de fibras de carbono, se ensamblan elementos componentes individuales bajo actuación de presión y con preferencia también bajo actuación de calor. En este proceso, los elementos componentes son alojados en una envolvente no rígida y hermética a fluido, que se expone, por su parte, a una presión negativa. De esta manera, durante el ensamblaje de los elementos del componente se eliminan las burbujas de aire que están presentes eventualmente en el laminado, siendo ensamblados fijamente los elementos del componente al mismo tiempo a través de la presión ejercida desde el exterior.

Si los elementos del componente que deben ensamblarse configuran entre sí un perfil hueco, entonces se inserta normalmente antes del ensamblaje de los elementos del componente un cuerpo hueco configurado como manguera en la cavidad que forma posteriormente el Interior del perfil hueco, de manera que esta manguera presenta una comunicación de fluido, que sale desde la envolvente hermética a fluido que está posteriormente bajo presión y está en comunicación de fluido con el entorno exterior. De esta manera, se conduce la presión del entorno, que actúa desde el exterior sobre los elementos del componente, también en el interior del perfil hueco a configurar, de manera que este perfil hueco no se aplasta durante el proceso de fabricación.

En las mangueras utilizadas hasta ahora como cuerpo hueco existe el peligro de que en el caso de perfiles huecos no redondos, por ejemplo en el caso de perfiles huecos de forma trapezoidal, la manguera se dilate excesivamente en la zona de las esquinas de la sección transversal y explote bajo la actuación de la diferencia de la presión entre la presión negativa que predomina en el interior de le envolvente hermética a fluido y la sobrepresión aplicada desde el exterior.

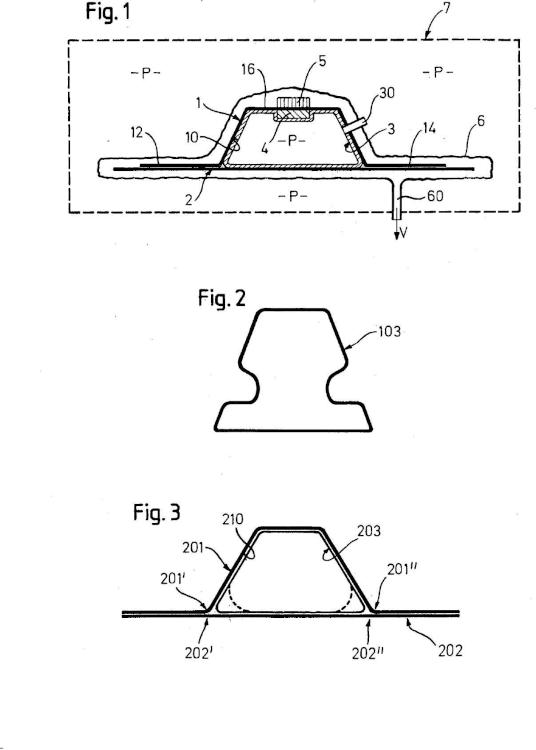

Esta situación se representa en la figura 3, donde un primer elemento del componente 201 provisto con una cavidad 210 y un segundo elemento del componente 202 estén ensamblados de tal forma que la cavidad 210 configure junto con el segundo elemento del componente 202 un perfil hueco. En el interior de la cavidad 210 y, por lo tanto, en el interior del perfil hueco formado está insertado un cuerpo hueco 203 formado por una manguera de sección transversal normalmente redonda. Esta manguera adopta en la zona de las esquinas inferiores del perfil hueco formado por la cavidad 210 normalmente la posición representada con línea de trazos. Si se pone la manguera bajo presión, entonces adopta la configuración de la sección transversal mostrada con líneas continuas, de manera que la pared de la manguera 203 se sobredilata en esta zona un múltiplo, por ejemplo alrededor del 300 %. De este modo, se reduce el espesor de la pared y se incrementa el peligro de que reviente el cuerpo hueco 203 del tipo de manguera.

Por lo demás, se puede ver que la manguera, a pesar de la sobredilatación fuerte, no puede penetrar totalmente hasta las esquinas, de manera que en las zonas designadas con 202 y 202" del segundo elemento del componente laminado 202 y en las zonas 201 y 201" colocadas enfrente del primer elemento del componente 201 no se puede ejercer ninguna presión sobre la pared recién laminada de los dos elementos del componente 201, 202. Esto puede conducir a una formación de ondulaciones de las capas individuales de laminado en el elemento respectivo del componente 201,202 en estas zonas. Por lo tanto, la resistencia del elemento del componente 201,202 respectivo está debilitada posiblemente en estas zonas.

En efecto, se conoce elevar los espesores de la pared que forma el perfil hueco, para impedir de esta manera un aplastamiento o insertar en el perfil hueco unos núcleos con sección transversal maciza, es decir no como cuerpos huecos, pero estos dos modos de proceder proporcionan un peso elevado del componente acabado, lo que no es deseable especialmente en la construcción de aviones.

El documento WO 2008/133748 publica un procedimiento de acuerdo con el preámbulo de la reivindicación 1. El documento EP 1 762 355 A1 publica un cuerpo hueco según el preámbulo de la reivindicación 6.

Representación de la invención

Por lo tanto, el cometido de la presente invención es indicar un procedimiento del tipo indicado anteriormente que

impide de manera fiable un aplastamiento de un perfil hueco durante la fabricación y reduce la tasa de desechos del proceso de fabricación. Por lo demás, un cometido de la presente invención es indicar un cuerpo hueco adecuado para la realización de un procedimiento de este tipo.

La parte del cometido relacionada con el procedimiento se soluciona por medio del procedimiento indicado en la reivindicación 1 de la patente.

Ventajas

La utilización del cuerpo hueco configurado como pieza moldeada con una sección transversal que es similar al perfil hueco que debe formarse se ocupa de que en virtud de la diferencia de la presión entre la presión negativa que se encuentra dentro de la envolvente hermética a fluido y la sobrepresión que actúa desde el exterior no tenga lugar ninguna o solamente una sobredilatación no esencial del material de la pared del cuerpo hueco. De esta manera se reduce claramente el riesgo de la rotura de la pared del cuerpo hueco frente al estado de la técnica. Además, el cuerpo hueco configurado como pieza moldeada puede penetrar más que en el estado de la técnica en las esquinas de la sección transversal y también puede ejercer allí una presión que actúa desde el interior sobre el material de la pared del primero y del segundo elementos laminados del componente, a la que se opone la sobrepresión que actúa desde el exterior. De esta manera, las zonas de la pared de los elementos del componente se comprimen también en estas esquinas de la sección transversal, con lo que se mejora el resultado del laminado.

Otras características preferidas y ventajosas de configuración del procedimiento de acuerdo con la invención son objeto de las reivindicaciones dependientes 2 a 8.

Con preferencia, la cámara de presión está configurada como horno de cámara de presión y los elementos del componente son calentados después de la aplicación o durante la aplicación de la presión negativa sobre el interior de la envolvente. A través del calentamiento se acelera la fabricación y se consigue un grado de resistencia más elevado de todo el componente.

Con preferencia, el cuerpo hueco se fija en la cavidad. Esta fijación facilita el ensamblaje de los elementos del componente y garantiza una fabricación más precisa.

De acuerdo con la invención, el cuerpo hueco está provisto en su lado exterior en al menos un lugar con un elemento metálico que contiene hierro o con un imán y la fijación del cuerpo hueco en la cavidad se realiza por medio de al menos un imán o bien un elemento metálico colocados sobre el lado exterior del primer elemento del componente, que colaboran con los elementos metálicos o bien ¡manes del cuerpo hueco. De esta manera, el cuerpo hueco se fija de manera sencilla en la cavidad que forma posteriormente el interior del perfil hueco. Después del proceso de fabricación se puede soltar esta fijación a través de la retirada de los imanes o bien de los elementos metálicos previstos en el lado exterior, de manera que el cuerpo hueco se puede extraer fácilmente desde el perfil hueco.

En este caso, se prefiere especialmente que el cuerpo hueco esté provisto en su lado exterior con una banda metálica que contiene hierro. Esta banda metálica que contiene hierro se puede colocar ya durante la fabricación del cuerpo hueco, por ejemplo de una manguera formada especialmente en la sección transversal, en ésta.

Con preferencia, el cuerpo hueco está configurado del tipo de manguera. El cuerpo hueco del tipo de manguera se puede cerrar de forma hermética a fluido entonces en sus extremos o bien ya durante la fabricación del cuerpo hueco o antes de la inserción del cuerpo hueco en la cavidad durante el proceso de fabricación del componente.

Especialmente preferida es una forma de realización, en la que... [Seguir leyendo]

Reivindicaciones:

1.- Procedimiento para la fabricación de un componente, que presenta al menos un perfil hueco, formado por al menos dos elementos laminados del componente con las etapas:

laminado al menos del primero (1) de los dos elementos del componente (1, 2) bajo la conformación de al menos una cavidad (10);

disposición de un cuerpo hueco (3) del tipo de manguera configurado como pieza moldeada en la cavidad

(10);

aplicación de un adhesivo sobre al menos una zona de la superficie del primer elemento del componente (1) junto a la cavidad (10);

emplazamiento del primer elemento del componente (1) junto con el cuerpo hueco sobre el segundo elemento del componente (2), de tal manera que la cavidad (10) apunta hacia el segundo elemento del componente (2) y la zona de la sección transversal provista con el adhesivo entra en contacto con el segundo elemento del componente (2);

envoltura de los dos elementos del componente (1, 2) con una envolvente (6) hermética al fluido, no rígida, de manera que el interior del cuerpo hueco (3) está obturado frente al interior de la envolvente (6);

emplazamiento de los elementos del componente (1, 2) envueltos en una cámara de presión (7), y

aplicación de una presión negativa sobre el interior de la envolvente (6),

caracterizado por que el interior del cuerpo hueco (3) está en comunicación de fluido con el medio ambiente fuera de la envolvente (6) y por que el cuerpo hueco (3) se fija en la cavidad (10), de manera que el cuerpo hueco (3) está provisto en su lado exterior en al menos un lugar con un elemento metálico (4) que contiene hierro o con un imán y la fijación del cuerpo hueco (3) en la cavidad (10) se realiza por medio de al menos un imán (5) o bien elemento metálico colocado sobre el lado exterior del primer elemento del componente (1), que colaboran o bien con el elemento metálico (4) o bien con el imán del cuerpo hueco (3).

2.- Procedimiento de acuerdo con la reivindicación 1, caracterizado por que la cámara de presión (7) está configurada como horno de cámara de presión y por que los elementos del componente (1, 2) son calentados después de la aplicación o durante la aplicación de la presión negativa sobre el interior de la envolvente (6).

3.- Procedimiento de acuerdo con la reivindicación 2, caracterizado porque

el cuerpo hueco (3) está provisto en su lado exterior con una banda metálica (4) que contiene hierro.

4.- Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado por que

el cuerpo hueco (3) está configurado como pieza moldeada con paredes exteriores rígidas o resistentes al menos por secciones.

5.- Procedimiento de acuerdo con una de las reivindicaciones anteriores, caracterizado porque

el primer elemento del componente (1) forma una cuaderna longitudinal o una sección de una cuaderna longitudinal de una construcción de fuselaje, con preferencia de una aeronave y

por que el segundo elemento del componente (2) forma un revestimiento del fuselaje o una sección de un revestimiento del fuselaje, con preferencia de una aeronave.

6.- Cuerpo hueco como pieza moldeada para la realización de un procedimiento de acuerdo con una de las reivindicaciones anteriores, en el que el cuerpo hueco está configurado hermético a fluido, pero presenta al menos una conexión de fluido que está en comunicación de fluido con el interior del cuerpo hueco, y en el que el cuerpo hueco (3, 103) presenta, al menos por secciones, paredes exteriores rígidas o resistentes, caracterizado por que en el lado exterior del cuerpo hueco (3, 103) en al menos un lugar está previsto un elemento metálico (4) que contiene hierro o un imán.

7.- Cuerpo hueco de acuerdo con la reivindicación 6, caracterizado porque

la sección transversal del cuerpo hueco (3, 103) configura la forma de un triángulo o trapecio con esquinas redondeadas o la forma de una Omega cerrada provista con una base.

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]