PROCEDIMIENTO DE FABRICACION DE CHAPAS DE ACERO CON CARACTERISTICAS MUY ELEVADAS, DE RESISTENCIA, DUCTILIDAD Y TENACIDAD, Y CHAPAS ASI PRODUCIDAS.

Chapa de acero laminada en caliente de resistencia superior a los 1200 MPa,

con una relación límite de elasticidad/resistencia Re/Rm inferior a 0,75, con un alargamiento a la ruptura superior al 10%, cuya composición contiene, los contenidos que se expresan en peso:

0,10% =q C =q 0,25%

1% =q Mn =q 3%

Al =q 0,015%

Si =q 1,985%

Mo =q 0,30%

Cr =q 1,5%

S =q 0,015%

P =q 0,1%

Co =q 1,5%

B =q 0,005%

entendiéndose que

1% =q Si + Al =q 2%

Cr + (3 x Mo) =q 0,3%

estando el resto de la composición constituido por hierro e impurezas inevitables resultantes de la elaboración, estando la microestructura de dicho acero constituida por al menos un 75% de bainita, austenita residual en cantidad superior o igual al 5%, y martensita en cantidad superior o igual al 2%

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2007/000256.

Solicitante: ARCELORMITTAL FRANCE.

Nacionalidad solicitante: Francia.

Dirección: 1A 5 RUE LUIGI CHERUBINI,93200 SAINT-DENIS.

Inventor/es: ALLAIN,SEBASTIEN, COUTURIER,AUDREY, IUNG,THIERRY, COLIN,CHRISTINE.

Fecha de Publicación: .

Fecha Concesión Europea: 20 de Enero de 2010.

Clasificación Internacional de Patentes:

- C21D1/19 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › por temple interrumpido.

Clasificación PCT:

- C21D1/19 C21D 1/00 […] › por temple interrumpido.

- C22C38/02 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen silicio.

- C22C38/04 C22C 38/00 […] › que contienen manganeso.

- C22C38/06 C22C 38/00 […] › que contienen aluminio.

- C22C38/34 C22C 38/00 […] › con más de 1,5% en peso de silicio.

- C22C38/38 C22C 38/00 […] › con más de 1,5% en peso de manganeso.

Fragmento de la descripción:

Procedimiento de fabricación de chapas de acero con características muy elevadas, de resistencia, ductilidad y tenacidad, y chapas así producidas.

La invención se refiere a la fabricación de chapas laminadas en caliente de aceros denominados "multifásicos", que presentan simultáneamente una resistencia muy elevada y una capacidad de deformación que permiten realizar operaciones de conformación en frío. La invención se refiere más precisamente a aceros con microestructura mayoritariamente bainitica que presentan una resistencia superior a los 1200 MPa y una relación límite de elasticidad/resistencia inferior a 0,75. El sector del automóvil y la industria general constituyen particularmente ámbitos de aplicación de estas chapas de acero laminadas en caliente.

Existe en particular en la industria del automóvil una necesidad continua de aligeramiento de los vehículos y de incremento de la seguridad. Es así como se ha propuesto varias familias de aceros que ofrecen diferentes niveles de resistencia:

Primeramente se han propuesto aceros que comprenden elementos de microaleación cuyo endurecimiento se obtiene simultáneamente por precipitación y por afinamiento del tamaño de los granos. El desarrollo de estos aceros ha sido seguido por el de aceros "Dual-Phase" donde la presencia de martensita en el seno de una matriz ferrítica permite obtener una resistencia superior a los 450 MPa asociada con un buen comportamiento en la formación en frío.

Con el fin de obtener niveles de resistencia aún superiores, se han desarrollado aceros que presentan un comportamiento "TRIP" (Transformation Induced Plasticity) con combinaciones de propiedades (resistencia-comportamiento en la deformación) muy ventajosas: estas propiedades van ligadas a la estructura de estos aceros constituida por una matriz ferrítica que comprende bainita y austenita residual. La austenita residual se estabiliza gracias a una adición de silicio o de aluminio, retrasando estos elementos la precipitación de los carburos en la austenita y en la bainita. La presencia de austenita residual confiere una ductilidad elevada a una chapa sin deformar. Bajo el efecto de una deformación ulterior, por ejemplo en una solicitación uniaxial, la austenita residual de una pieza de acero TRIP se transforma progresivamente en martensita, lo cual se traduce por una consolidación importante y retrasa la aparición de una estricción.

Para alcanzar una resistencia aún más elevada, es decir un nivel superior de 800-1000 MPa, se han desarrollado aceros multifásicos con estructura mayoritariamente bainitica: en la industria del automóvil o en la industria general, estos aceros se utilizan con provecho para piezas estructurales tales como travesaños de parachoques, montantes, refuerzos diversos, piezas de desgaste resistentes a la abrasión. El comportamiento en la conformación de estas piezas requiere sin embargo simultáneamente un alargamiento suficiente, superior al 10% así como una relación (límite de elasticidad/resistencia) no demasiado elevada con el fin de disponer de una reserva de plasticidad suficiente.

La patente US 6.364.968 describe la fabricación de chapas laminadas en caliente microaleadas con niobio o con titanio, con una resistencia superior a los 780 MPa de estructura bainitica o bainito-martensitica que comprende al menos un 90% de bainita con un tamaño de grano inferior a 3 micrómetros: los ejemplos de realización en la patente muestran que la resistencia obtenida sobrepasa a penas los 1200 MPa, conjuntamente con una relación Re/Rm superior a 0,75. Se aprecia igualmente que los carburos presentes en este tipo de estructura muy mayoritariamente bainítica conducen a un deterioro mecánico en caso de solicitación, por ejemplo en ensayos de expansión de orificios.

La patente US 4.472.208 describe igualmente la fabricación de chapas de acero laminadas en caliente micro-aleadas con titanio de estructura mayoritariamente bainitica, que comprenden al menos un 10% de ferrita, y preferentemente de un 20 a un 50% de ferrita, así como una precipitación de carburos de titanio TiC. Debido a la importante cantidad de ferrita, la resistencia de las clases fabricadas según esta invención es sin embargo inferior a los 1000 MPa, valor que puede ser insuficiente para algunas aplicaciones.

La patente JP2004332100 describe la fabricación de chapas laminadas en caliente con resistencia superior a los 800 MPa, con estructura mayoritariamente bainítica, conteniendo menos de un 3% de austenita residual. Con el fin de obtener valores elevados de resistencia, adiciones costosas de niobio deben sin embargo ser efectuadas.

La patente JP2004190063 describe la fabricación de chapas de acero laminadas en caliente de elevada resistencia cuyo producto resistencia-alargamiento es superior a los 20000 MPa %, y conteniendo austenita. Estos aceros contienen sin embargo adiciones costosas de cobre, en relación con el contenido en azufre.

Un acero de elevada ductilidad con un 1%

La presente invención tiene por objeto resolver los problemas mencionados anteriormente. La misma trata de poner a disposición un acero laminado en caliente que presente una resistencia mecánica superior a los 1200 MPa conjuntamente con una buena formabilidad en frío, una relación de Re/Rm inferior al 0,75, un alargamiento a la ruptura superior al 10%. La invención se refiere igualmente a poner a disposición un acero poco sensible al deterioro durante el corte por un procedimiento mecánico.

La invención se refiere igualmente a disponer de un acero que presente una buena tenacidad con el fin de resistir a la propagación brutal de un defecto, particularmente en caso de solicitación dinámica. Se busca una energía de ruptura Charpy V superior a los 28 Joules a 20ºC. La invención se refiere igualmente a disponer de un acero que presente un buen comportamiento a la soldadura por medio de los procedimientos de ensamblado habituales dentro de una gama de espesores que oscila entre 1 a como máximo 30 milímetros, particularmente en soldadura por resistencia por puntos o por arco, en particular en soldadura MAG ("Metal Active Gas"). La invención se refiere igualmente a poner a disposición un acero cuya composición no comprenda elementos de micro-aleación costosos tales como el titanio, el niobio o el vanadio. De este modo, el coste de fabricación se baja y los esquemas de fabricación termomecánicos se simplifican. La invención se refiere también a poner a disposición un acero que presente un límite de endurecimiento a la fatiga muy elevado. La invención se refiere además a poner a disposición un procedimiento de fabricación cuyas pequeñas variaciones de los parámetros no lleven consigo modificaciones importantes de la microestructura o de las propiedades mecánicas.

Con este fin, la invención tiene por objeto una chapa de acero laminada en caliente de resistencia superior a los 1200 MPa, de relación Re/Rm inferior a 0,75, de alargamiento a la ruptura superior al 10%, cuya composición contiene, expresándose los contenidos en peso: 0,10%

Preferentemente, el contenido en carbono de la chapa de acero es tal como: 0,10% < C < 0,15%.

Preferentemente también, el contenido en carbono es tal como: 0,15% < C

Según un modo preferido, el contenido en carbono es tal como: 0,17% < C

Preferentemente, el contenido en carbono es tal como: 0,22% < C

Según un modo de realización preferido, la composición de acero comprende: 1%

Preferentemente también, la composición del acero es tal como: 1,5% < Mn

A título preferencial, la composición del acero comprende: 2,3%...

Reivindicaciones:

1. Chapa de acero laminada en caliente de resistencia superior a los 1200 MPa, con una relación límite de elasticidad/resistencia Re/Rm inferior a 0,75, con un alargamiento a la ruptura superior al 10%, cuya composición contiene, los contenidos que se expresan en peso:

0,10%

1%

Al

Si

Mo

Cr

S

P

Co

B

entendiéndose que

1%

Cr + (3 x Mo)

estando el resto de la composición constituido por hierro e impurezas inevitables resultantes de la elaboración, estando la microestructura de dicho acero constituida por al menos un 75% de bainita, austenita residual en cantidad superior o igual al 5%, y martensita en cantidad superior o igual al 2%.

2. Chapa de acero según la reivindicación 1, caracterizada porque la composición de dicho acero contiene, expresándose el contenido en peso:

0,10%

3. Chapa de acero según la reivindicación 1, caracterizada porque la composición de dicho acero contiene, expresándose el contenido en peso:

0,15% < C

4. Chapa de acero según la reivindicación 1, caracterizada porque la composición de dicho acero contiene, expresándose el contenido en peso:

0,17% < C

5. Chapa de acero según la reivindicación 1, caracterizada porque la composición de dicho acero contiene, expresándose el contenido en peso:

0,22% < C

6. Chapa de acero según una cualquiera de las reivindicaciones 1 a 5, caracterizada porque la composición de dicho acero contiene, expresándose el contenido en peso:

1%

7. Chapa de acero según una cualquiera de las reivindicaciones 1 a 5, caracterizada porque la composición de dicho acero contiene, expresándose el contenido en peso:

1,5% < Mn

8. Chapa de acero según una cualquiera de las reivindicaciones 1 a 5, caracterizada porque la composición de dicho acero contiene, expresándose el contenido en peso:

2,3% < Mn

9. Chapa de acero según una cualquiera de las reivindicaciones 1 a 8, caracterizada porque la composición de dicho acero contiene, expresándose el contenido en peso:

1,2%

10. Chapa de acero según una cualquiera de las reivindicaciones 1 a 8, caracterizada porque la composición de dicho acero contiene, expresándose el contenido en peso:

1,2%

11. Chapa de acero según una cualquiera de las reivindicaciones 1 a 10, caracterizada porque la composición de dicho acero contiene, expresándose el contenido en peso:

Mo

12. Chapa de acero según una cualquiera de las reivindicaciones 1 a 11, caracterizada porque el contenido en carbono de la austenita residual es superior al 1% en peso.

13. Chapa de acero según una cualquiera de las reivindicaciones 1 a 12, que comprende carburos entre las laminillas planas de bainita, caracterizada porque el número N de los indicados carburos interlaminillas planas de tamaño superior a 0,1 micrómetros por unidad de superficie es inferior o igual a 50000/mm2.

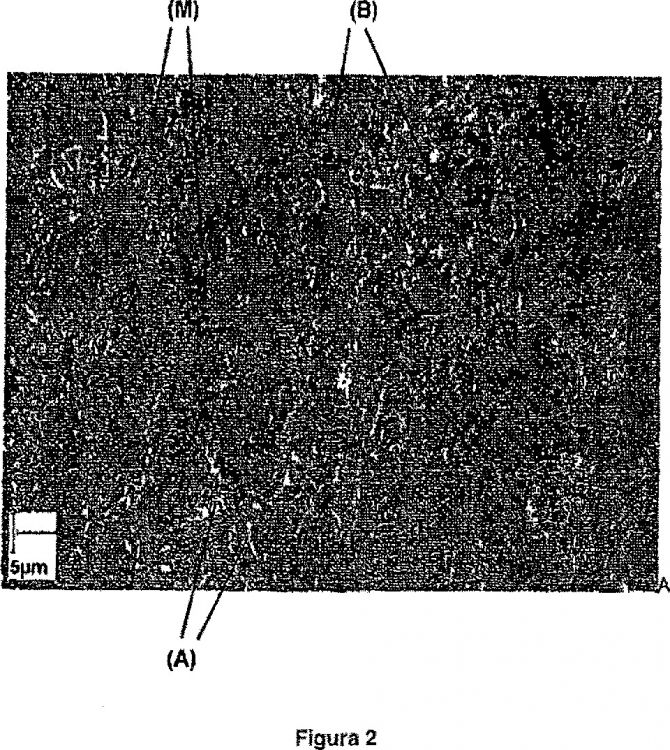

14. Chapa de acero según una cualquiera de las reivindicaciones 1 a 13, que comprende islotes de martensita-austenita residual, caracterizada porque el número NMA por unidad de superficie, de los indicados islotes de martensita-austenita residual cuyo tamaño máximo Lmax es superior a 2 micrómetros y cuyo factor de alargamiento (tamaño máximo Lmax/tamaño mínimo Lmin) es inferior a 4, o sea inferior a 14000/mm2.

15. Procedimiento de fabricación de una chapa de acero laminada en caliente de resistencia superior a los 1200 MPa, de relación Re/Rm inferior a 0,75, de alargamiento a la ruptura superior al 10%, según el cual:

16. Procedimiento de fabricación de una chapa de acero laminada en caliente de resistencia superior a los 1200 MPa, de relación Re/Rm inferior a 0,75, de alargamiento a la ruptura superior al 10%, según el cual:

17. Procedimiento de fabricación de una chapa de acero laminada en caliente según la reivindicación 15, caracterizado porque se ajusta la temperatura de comienzo de refrigeración primaria TDR situada por encima de Ar3, la temperatura de final de refrigeración primaria TFR, la velocidad de refrigeración primaria VR entre TDR y TFR, y la velocidad de refrigeración secundaria V'R, de tal modo que la microestructura de dicho acero esté constituida por al menos un 75% de bainita, austenita residual en cantidad superior o igual al 5%, y martensita en cantidad superior o igual al 2%.

18. Procedimiento según una cualquiera de las reivindicaciones 15 ó 17, caracterizado porque se ajusta la temperatura de comienzo de refrigeración primaria TDR situada por encima de Ar3, la temperatura de final de refrigeración primaria TFR, la velocidad de refrigeración primaria VR entre TDR y TFR, y la velocidad de refrigeración secundaria V'R, de tal forma que el contenido en carbono de la austenita residual sea superior a un 1% en peso.

19. Procedimiento según una cualquiera de las reivindicaciones 15, 17 o 18, caracterizado porque se ajusta la temperatura de comienzo de refrigeración primaria TDR situada por encima de Ar3, la temperatura de final de refrigeración primaria TFR, la velocidad de refrigeración primaria VR entre TDR y TFR, y la velocidad de refrigeración secundaria V'R de tal modo que el número de carburos interlaminillas planas de tamaño superior a 0,1 micrómetro por unidad de superficie sea inferior o igual a 50000/mm2.

20. Procedimiento según una cualquiera de las reivindicaciones 15, ó 17 a 19, caracterizado porque se ajusta la temperatura de comienzo de refrigeración primaria TDR situada por encima de Ar3, la temperatura de final de refrigeración primaria TFR, la velocidad de refrigeración primaria VR entre TDR y TFR, y la velocidad de refrigeración secundaria V'R, de tal forma que el número NMA por unidad de superficie, de islotes de martensita-austenita residual cuya tamaño máximo Lmax es superior a 2 micrómetros y cuyo factor de alargamiento

21. Utilización de una chapa de acero laminada en caliente según una cualquiera de las reivindicaciones 1 a 14, o fabricada por un procedimiento según una cualquiera de las reivindicaciones 15 a 20, para la fabricación de piezas de estructura o elementos de refuerzo, en el ámbito del automóvil.

22. Utilización de una chapa de acero laminada en caliente según una cualquiera de las reivindicaciones 1 a 14, o fabricada por un procedimiento según una cualquiera de las reivindicaciones 15 a 20, para la fabricación de refuerzos y piezas de estructura para la industria general, y de piezas de resistencia a la abrasión.

Patentes similares o relacionadas:

Procedimiento de fabricación de una lámina de acero de alta resistencia y de una lámina obtenida por el procedimiento, del 13 de Mayo de 2020, de Arcelormittal: Un procedimiento de fabricación de una lámina de acero de alta resistencia que tiene una resistencia a la tracción de más de 1100 MPa, un límite […]

Método de fabricación para láminas de acero de alta resistencia, del 15 de Abril de 2020, de Samhwa Steel Co., Ltd: Método de fabricación una lámina de acero de alta resistencia, comprendiendo dicho método: calentamiento rápido por inducción de alta […]

Procedimiento para producir una lámina de acero de alta resistencia que tiene una ductilidad y una conformabilidad mejoradas y la lámina de acero obtenida, del 8 de Abril de 2020, de Arcelormittal: Un procedimiento para producir una lámina de acero de alta resistencia que tiene una resistencia y una conformabilidad mejoradas, teniendo la lámina un límite elástico YS […]

Procedimiento para producir una lámina de acero de alta resistencia con una resistencia, ductilidad y conformabilidad mejoradas, del 11 de Marzo de 2020, de Arcelormittal: Un procedimiento para producir una lámina de acero de alta resistencia que tiene una ductilidad y una conformabilidad mejoradas, teniendo la lámina un límite elástico YS de […]

Miembro de lámina de acero tratado térmicamente, y método de producción para el mismo, del 19 de Febrero de 2020, de NIPPON STEEL CORPORATION: Un miembro de lámina de acero tratado térmicamente que tiene una composición química que comprende, en % en masa: C: 0,05 a 0,50 %; Si: 0,50 a 5,0 %; […]

Miembro de lámina de acero tratado térmicamente, y método de producción para el mismo, del 19 de Febrero de 2020, de NIPPON STEEL CORPORATION: Un miembro de lámina de acero tratado térmicamente que tiene una composición química que comprende, en % en masa: C: 0,05 a 0,50 %; Si: 0,50 a 5,0 %; Mn: […]

Procedimiento para producir una lámina de acero recubierta de ultra alta resistencia y una lámina obtenida, del 8 de Enero de 2020, de Arcelormittal: Un procedimiento para producir una lámina de acero laminada en frío que tiene una resistencia a la tracción RT de al menos 1470 MPa y un alargamiento […]

Chapa de acero de alta resistencia y chapa de acero galvanizado de alta resistencia con excelente capacidad de fijación de forma, y método de fabricación de las mismas, del 13 de Noviembre de 2019, de NIPPON STEEL CORPORATION: Un método de fabricación de una chapa de acero de alta resistencia con excelente capacidad de fijación de forma, que comprende: una etapa […]