PROCEDIMIENTO PARA LA FABRICACION DE ARTICULOS EN FORMA DE BALDOSAS.

Procedimiento para la fabricación de artículos eh forma de baldosas relacionado con la tecnología de compactación por medio del vacío por vibrocompresión para fabricar baldosas compuestas de piedra,

siendo el aglomerante una dispersión de sílice coloidal en agua y experimentando el artículo moldeado en bruto resultante de la etapa de vibrocompresión una etapa de secado destinada a extraer el agua presente en la baldosa vibrocompactada. Posteriormente, los poros de dicha baldosa se rellenan con metacrilato de metilo y se lleva a cabo el endurecimiento de la resina por medio del calentamiento en agua caliente

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/050670.

Solicitante: TONCELLI,LUCA.

Nacionalidad solicitante: Italia.

Dirección: VIALE ASIAGO 34 I-36061, BASSANO DEL GRAPPA, V ITALIA.

Inventor/es: TONCELLI,LUCA.

Fecha de Solicitud: 6 de Febrero de 2006.

Fecha de Publicación: .

Fecha de Concesión: 19 de Enero de 2011.

Clasificación Internacional de Patentes:

- B28B7/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B28 TRABAJO DEL CEMENTO, DE LA ARCILLA O LA PIEDRA. › B28B CONFORMACION DE LA ARCILLA O DE OTRAS COMPOSICIONES CERAMICAS; CONFORMACIÓN DE ESCORIAS; CONFORMACIÓN DE MEZCLAS QUE CONTENGAN SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (moldeo en fundición B22C; trabajo de la piedra o de materiales similares B28D; conformación de sustancias en estado plástico en general B29C; fabricación de productos estratificados no compuestos enteramente de estas sustancias B32B; conformación in situ , ver las clases correspondientes de la sección E). › B28B 7/00 Moldes; Machos; Mandriles (especialmente adaptados para la fabricación de objetos de forma tubular B28B 21/00). › para el tratamiento mediante gases o para la desgasificación, p. ej. para la desaireación.

- B28C5/46 B28 […] › B28C PREPARACION DE LA ARCILLA; PRODUCCION DE MEZCLAS QUE CONTENGAN ARCILLA O SUSTANCIAS ANALOGAS AL CEMENTO, p. ej. YESO (preparación de los materiales para los moldes de fundición B22C 5/00). › B28C 5/00 Equipos o procedimientos para la producción de mezclas de cemento con otras sustancias, p. ej. lechadas morteros, composiciones porosas o fibrosas (control de los aparatos de mezcla y del suministro de ingredientes B28C 7/00; disposición general o esquema de instalación B28C 9/00). › Dispositivos para aplicar una presión superior o inferior a la presión atmosférica durante la mezcla; Dispositivos para el enfriamiento o el recalentamiento durante la mezcla.

- C04B28/24 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 28/00 Composiciones para morteros, hormigón o piedra artificial que contienen ligantes inorgánicos o que contienen el producto de reacción de un ligante inorgánico y un ligante orgánico, p. ej. que contienen cemento de policarboxilatos. › que contienen silicatos de alquilamonio o silicatos de metales alcalinos; que contienen soles de sílice.

- C04B41/48K

- C04B41/63 C04B […] › C04B 41/00 Postratamiento de morteros, hormigón, piedra artificial; Tratamiento de la piedra natural (vidriados distintos a los vidirados en frio C03C 8/00). › Compuestos macromoleculares.

Clasificación PCT:

- C04B14/06 C04B […] › C04B 14/00 Empleo de materias inorgánicas como cargas, p. ej. pigmentos, para morteros, hormigón o piedra artificial; Tratamiento de materias inorgánicas especialmente previsto para reforzar sus propiedades de carga, en los morteros, hormigón o piedra artificial (elementos de armadura para la construcción E04C 5/00). › Cuarzo; Arena.

- C04B18/02 C04B […] › C04B 18/00 Empleo de materias aglomeradas, de residuos o de desechos como cargas para morteros, hormigón o piedra artificial; Tratamiento de materias aglomeradas, de residuos o de desechos, especialmente previsto para reforzar sus propiedades de carga, en los morteros, hormigón o piedra artificial (elementos de armadura E04C 5/00). › Materias aglomeradas.

- C04B20/04 C04B […] › C04B 20/00 Empleo de materias como cargas para morteros, hormigón o piedra artificial previsto en más de un grupo del C04B 14/00 - C04B 18/00 y caracterizadas por la forma o distribución de los granos; Tratamiento de materias especialmente adaptado para reforzar sus propiedades de carga en los morteros, hormigón o piedra artificial previsto en más de un grupo del C04B 14/00 - C04B 18/00; Materiales expandidos o desfibrados (elementos de armadura E04C 5/00). › Tratamiento térmico.

- C04B20/12 C04B 20/00 […] › Revestimiento o impregnación múltiple.

Fragmento de la descripción:

Procedimiento para la fabricación de artículos en forma de baldosas.

La presente invención se refiere a un nuevo procedimiento para la fabricación de artículos en forma de baldosas, de tipo conglomerados de piedra, en particular a un procedimiento nuevo basado en la tecnología conocida de compactación por medio de la vibrocompresión al vacío. La presente invención se refiere también a los artículos obtenidos de este modo.

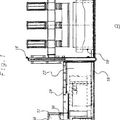

Durante muchos años se ha conocido una tecnología (que combina un proceso y una planta) para fabricar artículos conglomerados de piedra, en particular artículos en forma de baldosas. Esta tecnología comprende esencialmente las operaciones siguientes:

- preparar una mezcla inicial constituida por un granulado de un tamaño de partícula predefinido y seleccionado y un aglomerante, que en términos generales puede ser con base de cemento o puede estar constituido por una resina endurecedora, siendo dicho granulado seleccionado de entre materiales de piedra molidos y/o materiales similares a la piedra, y comprendiendo dicha mezcla un material inorgánico, preferentemente cuarzo, que es muy fino (tamaño de partícula de alrededor de 400 mesh de tamiz), conocido como "relleno" en la práctica industrial;

- depositar la mezcla en un soporte temporal en forma de una capa de un espesor predeterminado;

- aplicar a la capa de mezcla, mantenida a un vacío predefinido, una presión de compactación junto con un movimiento vibratorio de una frecuencia predeterminada;

- endurecer el artículo compactado resultante (precedido por el asentamiento en el caso de un aglomerante a base de cemento).

La presente invención se refiere a la tecnología mencionada anteriormente en el caso en el que el aglomerante sea una resina sintética.

En la tecnología convencional mencionada anteriormente la resina sintética utilizada normalmente como aglomerante es una resina de poliéster, que confiere al producto las propiedades físicas/mecánicas óptimas, y una apariencia brillante, y además no presenta un coste elevado.

Sin embargo, el uso de resinas de poliéster adolece de inconvenientes de problemas y desventajas de una naturaleza significativa, como la poca resistencia a los rayos ultravioleta, que tiene como resultado un deterioro en el aspecto de la superficie de los artículos cuando, después de su colocación queda expuesta al sol durante un periodo de tiempo largo (amarilleado de la resina, pérdida de transparencia, el color destiñe). Como consecuencia, los artículos fabricados con resina de poliéster se utilizan poco para recubrimiento exterior y están restringidos principalmente a productos granulados de piedra que están altamente coloreados y presentan una superficie no brillante.

Como una alternativa a la resina de poliéster también se podría utilizar una resina de epoxi o, más específicamente, un sistema de epoxi, que consiste en una resina y el endurecedor asociado, pero en la práctica esta solución alternativa adolece de varios problemas y desventajas desde el punto de vista de la aplicación industrial.

Además, aparte del hecho de que el sistema de epoxi presenta un coste de aproximadamente el triple que el de una resina de poliéster, la ventaja de un ligero incremento en la resistencia mecánica se ve contrapesada por unas desventajas significativas, como una resistencia baja a los agentes atmosféricos y a los disolventes. Además, surgen complicaciones considerables durante el endurecimiento de los artículos debido a la elevada complejidad de ejecución de esta reacción.

Sería deseable poder aplicar la tecnología mencionada anteriormente a la fabricación de artículos que se puedan utilizar, no sólo para el revestimiento de interior, sino también para el revestimiento de exterior, y en la que se pueda utilizar un aglomerante que, además de las calidades de resina de poliéster (capacidad de proporcionar al artículo una resistencia mecánica elevada), presente una resistencia óptima a los rayos ultravioleta.

Teóricamente, la solución a este problema podría ser utilizar una resina acrílica o metacrílica, debido a la resistencia excepcional a esta clase de resinas, como un polimetil de metacrilato, para los rayos UV. Únicamente se deberá considerar que estas resinas, que también son conocidas por los nombres de Plexiglas® o Lexan®, se utilizan comúnmente para la fabricación de lentes para gafas o de placas transparentes con un efecto de vidrio precisamente debido a su resistencia excepcional a la radiación solar, al mismo tiempo que mantiene su transparencia incluso después de tiempos de exposición muy duraderos.

En el pasado, se han llevado a cabo muchos intentos para utilizar, como aglomerante en la tecnología mencionada anteriormente, resinas acrílicas o de metacrilato (en forma de jarabes de prepolímeros acrílicos dispersos en metacrilato) o incluso mezclas de resinas de poliéster y resinas acrílicas, pero con resultados negativos por completo.

La razón principal de esta falta de éxito recae en ciertas propiedades del metacrilato, que siempre está presente en dichos compuestos y que ha probado resultar inadecuado para su uso tanto en la etapa de vibrocompactación al vacío, como durante el endurecimiento posterior por calor.

El monómero de metacrilato, que se encuentra presente en estos compuestos como un disolvente, es muy volátil, mucho más que el estireno utilizado en la resina de poliéster. Por lo tanto, durante la vibrocompactación al vacío, el metacrilato se evapora inmediatamente, haciendo la compactación de la mezcla prácticamente imposible.

El uso de jarabes acrílicos también adolece de mayores inconvenientes, dado que, como resultado de la evaporación del metacrilato en el entorno prácticamente libre de aire que se forma durante la vibrocompactación, el artículo compactado queda completamente decolorado.

Durante el endurecimiento posterior por calor surgen otros inconvenientes, debido a que el calor anterior al endurecimiento provoca la evaporación prematura del metacrilato con la decoloración y el agrietamiento del producto final.

Otro problema asociado al uso de resinas acrílicas y metacrílicas es el de la contaminación ambiental, dado que los seres humanos son muy sensibles al olor de los vapores de metacrilato, de modo que dichos vapores, incluso en cantidades mínimas, hacen que el ambiente resulte completamente insoportable para los trabajadores de producción, lo cual resulta un grave problema en el caso, por ejemplo, de una planta industrial para la producción de artículos de baldosas basados en la tecnología mencionada anteriormente.

Por lo tanto, hasta el momento, el uso de resinas acrílicas o metacrílicas convencionales, es decir, basadas en el uso de un monómero de metacrilato como disolvente, no ha encontrado una aplicación práctica en dicha tecnología, y se ha llevado a cabo la producción de los artículos correspondientes utilizando exclusivamente resina de poliéster como aglomerante.

Actualmente se ha descubierto, y esto forma el objeto de la presente invención, que el problema mencionado anteriormente se ha solucionado en su totalidad, de un modo industrialmente ventajoso, utilizando un procedimiento para la fabricación de artículos basados en la tecnología mencionada anteriormente y, por lo tanto, de acuerdo con las etapas antes indicadas, dicho procedimiento está caracterizado porque:

- el aglomerante utilizado en la preparación de la mezcla de inicio es una dispersión acuosa de sílice coloidal, es decir, una dispersión en una fase acuosa de partículas de sílice coloidal de tamaño nanométrico;

- después de la etapa de vibrocompactación al vacío se calienta gradualmente la baldosa moldeada en bruto hasta una temperatura de 90

- la baldosa moldeada en bruto obtenida durante la etapa anterior después de enfriarse se impregna con una resina, de manera que se rellenen los poros, a continuación, se lleva a cabo el endurecimiento final de la resina.

Con respecto...

Reivindicaciones:

1. Procedimiento para la fabricación de artículos en forma de baldosas, que comprende esencialmente las operaciones siguientes:

- preparar una mezcla inicial constituida por un granulado de un tamaño de partícula predefinido y seleccionado y un aglomerante endurecedor, siendo dicho granulado seleccionado de entre materiales de piedra molidos y/o materiales similares a la piedra;

- depositar la mezcla en forma de una capa de un espesor predeterminado en un soporte temporal;

- aplicar la capa de mezcla, mantenida a un vacío predefinido, una presión de compactación junto con un movimiento vibratorio de una frecuencia predeterminada, de manera que se obtenga una baldosa moldeada en bruto compactada;

- endurecer el aglomerante presente en dicha baldosa compactada moldeada en bruto,

caracterizado porque:

- el aglomerante utilizado en la preparación de la mezcla inicial es una dispersión acuosa de sílice coloidal, es decir, una dispersión en una fase acuosa de partículas de sílice coloidal de tamaño nanométrico;

- después de la etapa de vacío por vibrocompactación se calienta la baldosa moldeada en bruto resultante a una temperatura de 90

2. Procedimiento según la reivindicación 1, caracterizado porque al final de la etapa en la que la baldosa moldeada en bruto resultante se calienta hasta que se haya evaporado sustancialmente toda el agua presente, la baldosa moldeada en bruto se impregna con una resina, con el fin de rellenar los poros de la baldosa y, posteriormente, se somete la resina a una etapa de endurecimiento.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque se añade un material con una acción viscosa/tixotrópica a dicha dispersión de sílice coloidal, con el fin de controlar las características de plasticidad de la mezcla.

4. Procedimiento según la reivindicación 3, caracterizado porque dicho material con una acción viscosa/tixotrópica se selecciona de entre celulosa soluble en agua y alcohol de polivinilo.

5. Procedimiento según la reivindicación 4, caracterizado porque dicha celulosa soluble en agua se añade en una cantidad igual al 2% en peso con respecto al silicasol.

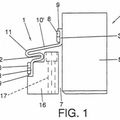

6. Procedimiento según la reivindicación 1, caracterizado porque durante dicha etapa de vibrocompresión, que se lleva a cabo en un soporte transpirable temporalmente, la mezcla se dispone entre hojas de cartón.

7. Procedimiento según la reivindicación 6, caracterizado porque después de la vibrocompresión, dicho soporte temporal se transfiere a una superficie metálica tamizada y la baldosa moldeada en bruto vibrocompactada, soportada en dicha superficie tamizada y dispuesta entre dichas dos hojas de cartón, se introduce en el interior de un secador para eliminar el agua mediante la evaporación.

8. Procedimiento según la reivindicación 7, caracterizado porque la baldosa seca, después de su enfriamiento y de la eliminación de las dos hojas de cartón, se mantiene en vacío y se impregna con metacrilato de metilo hasta que los poros de dicha baldosa se rellenan, después de lo cual se lleva a cabo el endurecimiento de la resina que rellena los poros.

9. Procedimiento según la reivindicación 8, caracterizado porque dicho endurecimiento se lleva a cabo mientras la baldosa se sumerge en el interior de un baño de agua saturada con metacrilato de metilo mediante el calentamiento de dicho baño a una temperatura de aproximadamente 75

10. Procedimiento según la reivindicación 9, caracterizado porque la duración de la presencia de la baldosa en el interior de dicho baño es de entre aproximadamente 1 y 4 horas y la temperatura del agua es preferentemente de 85ºC.

11. Procedimiento según la reivindicación 8, caracterizado porque se añade un silano organofuncional al metacrilato de metilo utilizado con el fin de impregnar y rellenar los poros de la baldosa seca.

12. Procedimiento según la reivindicación 11, caracterizado porque dicho silano organofuncional se añade al metacrilato de metilo en una cantidad igual al 1

Patentes similares o relacionadas:

Método para producir un objeto unido que comprende un material granular carbonatado moldeado por presión, del 2 de Octubre de 2019, de Carbstone Innovation NV: Un método para producir un objeto unido por moldeo por presión y carbonatación de un material granular carbonatable, caracterizado por que el […]

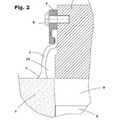

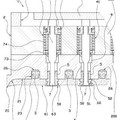

Prensa para vibrocompresión al vacío de losas o bloques o artículos de material aglomerado o cerámico, del 22 de Julio de 2015, de TONCELLI,LUCA: Prensa para vibrocompresión al vacío de losas o bloques o artículos de material aglomerado o cerámico, que comprende un pistón con […]

PUNZÓN PARA CERÁMICA, del 7 de Mayo de 2013, de INDUSTRIA COOPERADORA DEL AZULEJO, S.L.: Punzón para cerámica.

Comprende una matriz o cuerpo inferior , fijo, provisto de uno o más alvéolos de conformación de los bizcochos de las […]

PUNZÓN PARA CERÁMICA, del 7 de Mayo de 2013, de INDUSTRIA COOPERADORA DEL AZULEJO, S.L.: Punzón para cerámica.

Comprende una matriz o cuerpo inferior , fijo, provisto de uno o más alvéolos de conformación de los bizcochos de las […]

Molde isostático para formar badosas, del 8 de Agosto de 2012, de TA-RO PROGETTI S.N.C. DI TAGLIATI RODOLFO E C. (100.0%): Molde isostático apto para formar baldosas, que comprende un cuerpo metálico y una membrana elásticamente deformable (6, 6', 6'') que está agarrada […]

Molde isostático para formar badosas, del 8 de Agosto de 2012, de TA-RO PROGETTI S.N.C. DI TAGLIATI RODOLFO E C. (100.0%): Molde isostático apto para formar baldosas, que comprende un cuerpo metálico y una membrana elásticamente deformable (6, 6', 6'') que está agarrada […]

PROCEDIMIENTO E INSTALACION PARA LA FABRICACION DE BLOQUES DE PIEDRA CONGLOMERADA O MATERIAL CERAMICO, del 5 de Abril de 2010, de TONCELLI,LUCA: Procedimiento para la fabricación de bloques de material conglomerado de piedra que comprende las etapas siguientes:

(a) preparar por lo menos una […]

PROCEDIMIENTO E INSTALACION PARA LA FABRICACION DE BLOQUES DE PIEDRA CONGLOMERADA O MATERIAL CERAMICO, del 5 de Abril de 2010, de TONCELLI,LUCA: Procedimiento para la fabricación de bloques de material conglomerado de piedra que comprende las etapas siguientes:

(a) preparar por lo menos una […]

MARCO PROTECTOR CONTRA POLVO EN MOLDES, del 1 de Noviembre de 2007, de MACER, S.L.: Marco protector contra polvo en moldes.#Incluye al menos un cuerpo laminar de material elástico a modo de fuelle compuesto por varios tramos […]

MARCO PROTECTOR CONTRA POLVO EN MOLDES, del 1 de Noviembre de 2007, de MACER, S.L.: Marco protector contra polvo en moldes.#Incluye al menos un cuerpo laminar de material elástico a modo de fuelle compuesto por varios tramos […]

DISPOSITIVO PARA ELIMINAR AIRE DE UN MATERIAL EN POLVO FLACCIDO EN UN CICLO DE MOLDEO POR PRESION PARA LA FABRICACION DE PRODUCTOS CERAMICOS., del 1 de Enero de 2007, de RONFLETTE S.A.: Dispositivo de moldeo por presión para productos cerámicos obtenidos a partir de material en polvo fláccido, en el cual el material es prensado entre […]

Aglutinantes de material compuesto de geopolímero a medida para aplicaciones en cemento y hormigón, del 4 de Marzo de 2020, de THE CATHOLIC UNIVERSITY OF AMERICA: Una mezcla seca para un aglutinante de geopolímero, que comprende: (i) 15-90 % en peso de la mezcla seca de al menos un material de ceniza volante que es un material […]