PROCEDIMIENTO PARA LA FABRICACION DE ARTICULOS DE CEPILLERIA ASI COMO ARTICULOS DE CEPILLERIA.

Procedimiento para la fabricación de artículos de cepillería con por lo menos un soporte (6) y unas cerdas (9) dispuestas en éste,

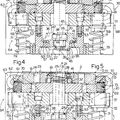

de un material plástico colable, obteniéndose las cerdas de la masa fundida de plástico mediante moldeado por inyección en unos canales (71) que forman las cerdas, caracterizado porque - el soporte (6) está fabricado con unos orificios de paso (7) que actúan a modo de toberas de hilado, y - los orificios de paso (7), que se continúan en los canales (71), tienen por lo menos en una parte de su altura una sección mínima de <= 3 mm, - la relación entre esta sección y el recorrido del flujo de la masa fundida resultante de la altura de los orificios de paso (7) y la longitud de los canales (71) se elige como <= 1:5, - la masa fundida de plástico se inyecta por lo menos desde un lado del soporte (6) - el lado de alimentación (3) de la masa fundida - a través de los orificios de paso (7) a los canales (71) formando las cerdas (9)

Tipo: Resumen de patente/invención. Número de Solicitud: W0107439EP.

Solicitante: CORONET-WERKE GMBH.

Nacionalidad solicitante: Alemania.

Dirección: NEUSTADT 2,69483 WALD-MICHELBACH.

Inventor/es: WEIHRAUCH, GEORG.

Fecha de Publicación: .

Fecha Concesión Europea: 28 de Octubre de 2009.

Clasificación Internacional de Patentes:

- A46B3/22 NECESIDADES CORRIENTES DE LA VIDA. › A46 CEPILLERIA. › A46B CEPILLOS O PINCELES (mangos que no forman parte del cuerpo del cepillo B25G). › A46B 3/00 Cepillos caracterizados por la forma en que las cerdas han sido fijadas o unidas en o sobre la montura del cepillo (máquinas o herramientas para este uso A46D). › con las cerdas de caucho fijadas en o sobre el cuerpo del cepillo.

- A46B9/02A

- B29C45/00J2

- B29C45/14F2

- B29C45/16J

Clasificación PCT:

- A46B3/22 A46B 3/00 […] › con las cerdas de caucho fijadas en o sobre el cuerpo del cepillo.

Clasificación antigua:

- A46B3/22 A46B 3/00 […] › con las cerdas de caucho fijadas en o sobre el cuerpo del cepillo.

Fragmento de la descripción:

Procedimiento para la fabricación de artículos de cepillería así como artículos de cepillería.

La invención se refiere a un procedimiento para la fabricación de artículos de cepillería con por lo menos un soporte de un material plástico colable y unas cerdas dispuestas en éste, estando fabricadas las cerdas a partir una masa fundida de plástico mediante moldeado por inyección en unos canales de conformado de las cerdas. La invención se refiere también a los mismos artículos de cepillería.

Los artículos de cepillería incluyen en el presente contexto especialmente cepillos de todas clases, pinceles y escobas, se fabrican principalmente por vía mecánica, fabricando para ello primeramente el portacerdas con agujeros e insertando después los haces de cerdas por un procedimiento mecánico. Con la aparición de los plásticos se fabrican los cuerpos de los cepillos por colada o moldeado por inyección, y fijando las cerdas bien de modo mecánico convencional, pero más recientemente también mediante procedimientos térmicos. En todos estos casos hay que preparar primero unos monofilamentos para las cerdas por un procedimiento de extrusión o hilado, cortando eventualmente los monofilamentos y fijando las cerdas a continuación en el soporte. En la técnica de anclaje utilizada hoy día todavía principalmente se forman bucles con las cerdas y se recalcan dentro del cuerpo del cepillo mediante un punzón metálico.

Por este motivo no han faltado intentos de seguir racionalizando y formar las cerdas o haces de cerdas juntas con un soporte de una sola pieza, y unir el soporte con el cuerpo del cepillo. Hace más de cien años ya se ha propuesto (documento GB 788/1861, GB 24 935/1896) colar las cerdas junto con un soporte que las una, de un material elástico tal como goma o similar, para fijarlas a continuación sobre el cuerpo rígido del cepillo propiamente dicho. También se conoce (documentos DE 941 364, GB 2 151 971, US 301 644, 4 244 076, US 5.040.260, US 5.966.771 y WO 98/03097) el hecho de fabricar elementos de limpieza reunidos en grupos junto con un soporte que los una mediante un proceso de moldeado por inyección y unir el soporte posteriormente con el cuerpo del cepillo o mediante una fundición inyectada de dos componentes. Finalmente se conoce también el hecho de fabricar el conjunto del cuerpo del cepillo y los cepillos como pieza única de moldeado por inyección (documento US 5.926.900).

Los cepillos de esta clase no se han podido introducir en la práctica más que en el campo del cuidado capilar o, en un volumen menor, como cepillos desechables. El motivo de la falta de aptitud de aceptación es el hecho de que las cerdas moldeadas por inyección presentan una resistencia a la flexión alternante demasiado escasa, puesto que a diferencia de las cerdas que se obtienen en un proceso de hilatura no tienen la estructura molecular necesaria para darle estabilidad, la cual se caracteriza principalmente por la orientación longitudinal de las moléculas, paralelas a la cerda. Por ese motivo se deben designar más bien como elementos de trabajo o de limpieza y no como cerdas. La falta de estabilidad se observa principalmente en la zona de la fijación de los elementos de trabajo al soporte puesto que allí está totalmente ausente la orientación de las moléculas. Esto da lugar a que los elementos de trabajo debidamente orientados inmediatamente después de la fabricación, cambien su posición después de un breve tiempo de uso, en particular se doblen, se pandeen y no se vuelvan a levantar (bend-recovery). Esta tecnología requiere además el empleo de un mismo plástico para los elementos de trabajo y para el soporte, lo cual da lugar a unos costes correspondientemente altos dados los plásticos de alta calidad de los que han de estar constituidas las cerdas que tengan un perfil de requisitos elevado. Cualquier reducción de costes fuerza a tomar una solución de compromiso en la elección del plástico. Pero siempre quedarán considerables inconvenientes en cuanto a técnica de uso, con la consecuencia de que los cepillos de esta clase solamente son adecuados para unas pocas aplicaciones. Tampoco es posible llevar a cabo una diferenciación del material para el soporte y para las cerdas o para las cerdas entre sí, ajustada al respectivo perfil de requisitos, en particular lo que se refiere a la resistencia mecánica, el coeficiente de rozamiento propio del material, el color, etc.

Igualmente se conocen cepillos (documento US 2 621 639) en los que los elementos de trabajo ("pins") no son cerdas propiamente dichas sino espigas, bulones, cintas o similares. Se trata de elementos moldeados por inyección que generalmente son de goma o de plásticos elásticos como la goma, p.ej. elastómeros, y que presentan una sección mayor y generalmente también una longitud menor que las cerdas. Esta forma de construcción compacta de las "cerdas" es absolutamente necesaria por dos motivos. Por una parte se consigue solamente de este modo una estabilidad y resistencia a la flexión alternante relativamente satisfactoria, y por otra parte los canales de moldeado no pueden ser demasiado estrechos y demasiado profundos por motivos de técnica de moldeo por inyección, para asegurar por una parte un llenado suficiente del molde y por otra permitir el desmoldeo. Las propiedades fundamentales de estos "pins" consisten en un efecto suave sobre la superficie cepillada por ellos con un elevado coeficiente de rozamiento, es decir en una especie de efecto de frotamiento y masaje, sin alcanzar un efecto activo de cepillado. El caso de aplicación típico son los cepillos para el pelo que están destinados principalmente a separar y ordenar los pelos y que sólo deben rozar el cuero cabelludo dándole un masaje. En la rigidez de estos elementos solamente se puede influir principalmente por medio de diámetro y la relación diámetro/longitud así como mediante la dureza del plástico. El cepillo según el documento US 2 621 639 se fabrica por moldeado por inyección, colocando una placa soporte delgada y flexible con una perforación correspondiente a la disposición de los elementos de trabajo en un molde de moldeo por inyección que presenta una pluralidad de cavidades de molde a modo de canales, que van a continuación de los orificios de perforación del soporte y que sirven para desmoldear los elementos de trabajo en forma de espiga. Por el lado opuesto, el lado de inyección, están situados unos conductos de distribución que conducen el plástico semi-líquido p.ej. nylon a los agujeros de perforación y a los canales del molde que siguen a continuación. Los canales del molde presentan primeramente un ensanchamiento inmediatamente a continuación de la perforación del soporte. De este modo se produce a ambos lados de la delgada placa soporte un engruesamiento, de modo que el elemento de trabajo queda fijado axialmente en ambos sentidos. Si bien el nylon empleado sería adecuado para conseguir unas propiedades semejantes a las cerdas, éstas aquí no se aprovechan ya que al menos al pie del elemento de limpieza y debido al engruesamiento no se puede formar una estructura molecular con orientación longitudinal. Esto mismo es aplicable también para otro cepillo del pelo conocido (documento EP-B1-0 120 229), en el que primeramente se inyecta un soporte con unos salientes cónicos en forma de casquillo y a continuación se inyecta en los casquillos otro plástico como núcleo que asienta sobre la boca abierta del casquillo con un engruesamiento. Sobre la cara posterior, los núcleos están unidos entre sí a través de una segunda placa soporte del mismo material. También aquí se encuentra en primer lugar una unión de ambas partes con ajuste positivo y resistencia axial, y por este motivo los elementos de trabajo resultan todavía más mazacotes.

También para cepillos de dientes y escobas se conocen esta clase de elementos de limpieza (documentos US 5 040 260, US 5 966 771). Estos cepillos están realizados en dos partes. Por último se conoce en los cepillos de dientes (documentos US 1 924 152, 2 139 242, DE 826 440, WO 00/64307) el hecho de combinar la dotación de cerdas a base de cerdas convencionales con su reconocido buen efecto de limpieza, elementos de limpieza a modo de bulones o espigas de un plástico elástico como la goma.

La invención tiene como objetivo proponer un procedimiento para la fabricación de artículos de cepillería en el que se puedan aprovechar las conocidas ventajas de la técnica del moldeado por inyección, y al mismo tiempo sea posible la fabricación de artículos de cepillería cuyas cerdas se aproximen a las propiedades técnicas de uso de las cerdas extruidas por hilatura.

Partiendo del procedimiento conocido en el que los elementos...

Reivindicaciones:

1. Procedimiento para la fabricación de artículos de cepillería con por lo menos un soporte (6) y unas cerdas (9) dispuestas en éste, de un material plástico colable, obteniéndose las cerdas de la masa fundida de plástico mediante moldeado por inyección en unos canales (71) que forman las cerdas, caracterizado porque

- - el soporte (6) está fabricado con unos orificios de paso (7) que actúan a modo de toberas de hilado, y

- - los orificios de paso (7), que se continúan en los canales (71), tienen por lo menos en una parte de su altura una sección mínima de = 3 mm,

- - la relación entre esta sección y el recorrido del flujo de la masa fundida resultante de la altura de los orificios de paso (7) y la longitud de los canales (71) se elige como = 1:5,

- - la masa fundida de plástico se inyecta por lo menos desde un lado del soporte (6) - el lado de alimentación (3) de la masa fundida - a través de los orificios de paso (7) a los canales (71) formando las cerdas (9).

2. Procedimiento según la reivindicación 1, caracterizado porque la relación entre la sección mínima de los orificios de paso (7) y el recorrido de flujo de la masa fundida se elige como = 1:10.

3. Procedimiento según la reivindicación 2, caracterizado porque la relación entre la sección mínima de los orificios de paso (7) y el recorrido de flujo de la masa fundida se elige de hasta 1:250.

4. Procedimiento según la reivindicación 1, caracterizado porque los orificios de paso (7) se realizan con una sección longitudinal y/o transversal tal, y/o la presión de inyección se elige de modo que en la masa fundida que atraviesa los orificios de paso (7) se produzca una orientación molecular longitudinal, al menos en la zona periférica de las cerdas.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque los orificios de paso (7) en el soporte (6) se prevén con una altura tal que las cerdas (9) inyectadas a través de ellos, queden rodeadas por el soporte (6) por lo menos en la zona en la que todavía no ha tenido lugar una orientación molecular longitudinal suficiente.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque las cerdas (9) se inyectan con longitudes diferentes de modo que en el artículo de cepillería terminado los extremos de las cerdas se encuentren en una superficie envolvente no plana.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque las cerdas (9) se fabrican al moldearlas por inyección con extremos de formas diferentes.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque las cerdas (9) se fabrican al moldearlas por inyección con una superficie perfilada.

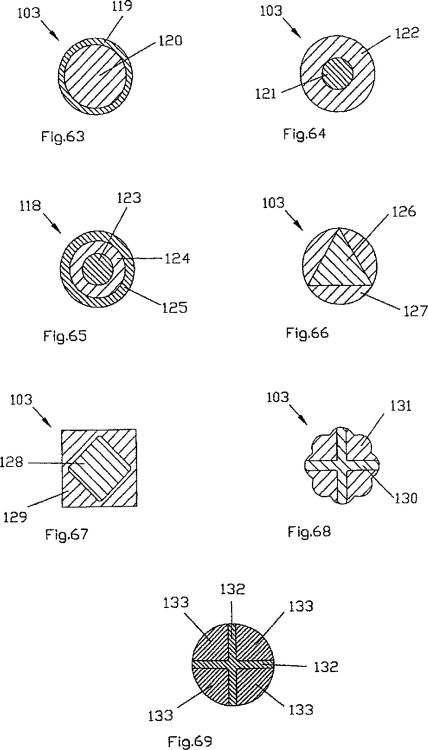

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque la masa fundida de plástico para las cerdas se conduce en los orificios de paso (7) en forma anular para producir cerdas huecas (58, 60).

10. Procedimiento según la reivindicación 9, caracterizado porque después de moldear por inyección las cerdas huecas (104) se inyecta en la oquedad de éstas por lo menos otra masa fundida de plástico para producir una cerda con núcleo (105).

11. Procedimiento según una de las reivindicaciones 9 ó 10, caracterizado porque la cerda hueca (104) se inyecta con perforaciones (106), y la otra masa fundida de plástico para la cerda con núcleo (104) se inyecta a través de las perforaciones formando unos salientes (107) que sobresalen de la cerda (103).

12. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque primeramente se preinyecta una cerda de núcleo (105) y a continuación se rodea por lo menos parcialmente inyectando una masa fundida de plástico para una cerda (104) hueca que la rodee.

13. Procedimiento según una de las reivindicaciones 1 a 12, caracterizado porque el soporte (6) está dotado por la cara de alimentación de la masa fundida (3) de por lo menos un rebaje (8), y por lo menos un orificio de paso (7) que parte de aquel hacia el lado opuesto y porque al moldear por inyección las cerdas (9) el rebaje (8) está relleno al menos parcialmente con la masa fundida de plástico (10) de las cerdas (9).

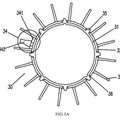

14. Procedimiento según una de las reivindicaciones 1 a 12, caracterizado porque se prepara un soporte tridimensional (20) con orificios de paso (7) que actúan a modo de toberas de hilado, y se inyecta la masa fundida de plástico (21) para las cerdas (9) desde el interior a través de los orificios de paso (7).

15. Procedimiento según la reivindicación 14, caracterizado porque el soporte se fabrica como un trozo de tubo (20).

16. Procedimiento según la reivindicación 14 ó 15, caracterizado porque el trozo de tubo (20) se prepara cerrado por lo menos por uno de sus extremos.

17. Procedimiento según la reivindicación 14, caracterizado porque la oquedad encerrada por el soporte (20) tridimensional se rellena al menos en parte con la masa fundida de plástico (21) para las cerdas (9).

18. Procedimiento según una de las reivindicaciones 1 a 17, caracterizado porque el soporte (6) con los orificios de paso (7) se fabrica de plástico mediante moldeado por inyección.

19. Procedimiento según una de las reivindicaciones 1 a 17, caracterizado porque el soporte (6) con los orificios de paso (7) está prefabricado y se coloca en un molde de función inyectada (77) que presenta los canales (71) para las cerdas (9).

20. Procedimiento según una de las reivindicaciones 1 a 18, caracterizado porque el soporte (6) y los canales de moldeado (9) se fabrican por moldeado por inyección de dos o más componentes, para lo cual después del moldeado por inyección del soporte (6) con los orificios de paso (7) se inyecta a través de los orificios de paso (7) la masa fundida de plástico para las cerdas (9).

21. Procedimiento según una de las reivindicaciones 1 a 20, caracterizado porque los orificios de paso (7) están realizados en el soporte (6) con una orientación alineada con los canales (71).

22. Procedimiento según una de las reivindicaciones 1 a 20, caracterizado porque los orificios de paso (7) se realizan en el soporte (6) con una disposición que forma ángulo con los canales (71).

23. Procedimiento según una de las reivindicaciones 1 a 22, caracterizado porque los orificios de paso (7) se dotan de una sección que se va estrechando desde el lado de alimentación de la masa fundida (3) del soporte (6) hacia el lado opuesto, a modo de una tobera de hilado.

24. Procedimiento según la reivindicación 23, caracterizado porque los orificios de paso (7) se realizan en el soporte (6) con una sección que se va reduciendo de forma escalonada.

25. Procedimiento según la reivindicación 23 ó 24, caracterizado porque los orificios de paso (7) se dotan de chaflanes de entrada por el lado de alimentación de la masa fundida (3).

26. Procedimiento según una de las reivindicaciones 23 a 25, caracterizado porque los orificios de paso (7) se dotan de un cuello (47, 49) en el lado de alimentación de la masa fundida y/o en el lado opuesto.

27. Procedimiento según una de las reivindicaciones 1 a 26, caracterizado porque los orificios de paso (7) en el soporte (6) están perfilados en dirección longitudinal y/o transversal.

28. Procedimiento según una de las reivindicaciones 1 a 25, caracterizado porque los orificios de paso (7) se realizan en el soporte (6) de acuerdo con la disposición de las cerdas (9) en el artículo de cepillería terminado.

29. Procedimiento según una de las reivindicaciones 1 a 28, caracterizado porque el soporte (6) está fabricado al menos por zonas parciales con por lo menos dos estratos cada uno de diferentes materiales.

30. Procedimiento según una de las reivindicaciones 1 a 29, caracterizado porque las cerdas (9) se inyectan a partir de por lo menos dos plásticos diferentes.

31. Procedimiento según la reivindicación 1, caracterizado porque las cerdas (9) inyectadas a través del soporte (6) se estiran después del moldeado por inyección en toda su longitud o en longitudes parciales.

32. Procedimiento según la reivindicación 31, caracterizado porque las canales de moldeado se estiran o alargan mediante fuerzas de tracción y/o fuerzas de flexión alternativa.

33. Procedimiento según las reivindicaciones 1 y 31, caracterizado porque en los extremos de las cerdas opuestos al soporte (6) se moldean durante el moldeado por inyección unos contrasoportes (84), y porque las cerdas (9) se estiran mediante fuerzas de tracción que incrementan la separación entre el soporte (6) y el contrasoporte (84).

34. Procedimiento según la reivindicación 33, caracterizado porque los contrasoportes se realizan en forma de engruesamiento (96).

35. Procedimiento según la reivindicación 34, caracterizado porque los engruesamientos (90) se remoldean en forma de cerdas al estirar las cerdas (9).

36. Procedimiento según la reivindicación 33, caracterizado porque en los extremos de las cerdas (9) se inyecta un contrasoporte (84) en forma de placa que une a aquellas, y porque el contrasoporte se separa después del estiramiento de las cerdas (9) formando los extremos libres de las canales de moldeado.

37. Procedimiento según la reivindicación 33, caracterizado porque la separación entre el contrasoporte (84, 90) y el soporte (6) se va aumentando de forma escalonada.

38. Procedimiento según una de las reivindicaciones 1 a 37, caracterizado porque las cerdas (9) se estabilizan después del moldeado por inyección y/o después del estiramiento.

39. Procedimiento según la reivindicación 1, caracterizado porque el soporte (6) con las cerdas (9) inyectadas a través de él se unen a un cuerpo de cepillo y/o a un mango.

40. Procedimiento según la reivindicación 1, caracterizado porque para el soporte (6) y para las cerdas (9) se emplean plásticos iguales.

41. Procedimiento según la reivindicación 1, caracterizado porque para el soporte (6) y para las cerdas (9) se emplean plásticos distintos, modificados de forma distinta o de diferentes colores.

42. Procedimiento según la reivindicación 1, caracterizado porque para el soporte (6) y para las cerdas (9) se emplean plásticos que se sueldan entre sí al inyectar la masa fundida de plástico para las cerdas.

43. Procedimiento según la reivindicación 1, caracterizado porque por lo menos para las cerdas (9) se emplean plásticos o mezclas de plásticos con materiales de carga que influyan en las propiedades químicas, físicas, mecánicas o de uso.

44. Procedimiento según la reivindicación 43, caracterizado porque para las cerdas y/o para el soporte se emplean plásticos con materiales de carga de efecto antimicrobiano.

45. Procedimiento según la reivindicación 43, caracterizado porque como materiales de carga se emplean fibras.

46. Procedimiento según la reivindicación 44, caracterizado porque se emplean fibras con una longitud tal que sea por lo menos en parte mayor que la sección más estrecha de los orificios de paso (7) en el soporte (6).

47. Procedimiento según la reivindicación 45 ó 46, caracterizado porque se emplean fibras de un material plástico cuya temperatura de fusión está próxima a la temperatura de fusión del plástico para las cerdas (9).

48. Procedimiento según una de las reivindicaciones 45 a 47, caracterizado porque se emplean fibras de monofilamentos hilados por extrusión.

49. Artículos de cepillería con un soporte y unas cerdas inyectadas de un material termoplástico dispuestas en aquél, caracterizado porque el soporte (6) presenta por lo menos un orificio de paso (7) que en por lo menos una parte de su altura presenta una sección mínima de = 3 mm, y porque en cada orificio de paso (7) se aloja una cerda (9) inyectada a través de él, cuya extensión máxima en dirección transversal a su eje es = 3 mm, y donde la relación entre esta extensión y la longitud de la cerda (9) es = 1:5, preferentemente = 1:10 a 1:250.

50. Artículos de cepillería según la reivindicación 49, caracterizados porque la sección de las cerdas (9) se corresponde aproximadamente con la sección de los orificios de paso (7), o es menor.

51. Artículos de cepillería según la reivindicación 49, caracterizado porque al menos una parte de las cerdas (9) es hueca.

52. Artículos de cepillería según la reivindicación 51, caracterizado porque las cerdas huecas (59, 60) están abiertas o cerradas en su extremo libre.

53. Artículos de cepillería según la reivindicación 51 ó 52, caracterizado porque la cerda hueca (104) rodea una cerda de núcleo (105) que la rellena.

54. Artículos de cepillería según la reivindicación 53, caracterizado porque la cerda hueca (104) rodea una cerda de núcleo (105) que la rellena que es de un plástico diferente.

55. Artículos de cepillería según la reivindicación 53 ó 54, caracterizado porque la cerda hueca (104) está perforada y la cerda de núcleo (105) rodeada por ella atraviesa la perforación (106, 108) formando salientes (107, 109) en la cara exterior de la cerda (103).

56. Artículos de cepillería según la reivindicación 49, caracterizado porque al menos una parte de las cerdas (103) presenta unas prolongaciones (111) a modo de dedos.

57. Artículos de cepillería según la reivindicación 49, caracterizado porque al menos una parte de las cerdas (9) presenta un plástico cargado con partículas y/o fibras.

58. Artículos de cepillería según la reivindicación 49, caracterizado porque al menos una parte de las cerdas (103) presentan unas estructuras (132) que transcurren esencialmente paralelas al eje, que reducen las fuerzas de cohesión secundarias transversales a la orientación molecular.

59. Artículos de cepillería según la reivindicación 58, caracterizado porque las cerdas (103) se pueden desintegrar a lo largo de las estructuras (132) formando dedos o similares.

60. Artículos de cepillería según la reivindicación 49, caracterizado porque al menos una parte de las canales de moldeado (9) es de un plástico conductor de energía.

61. Artículos de cepillería según la reivindicación 60, caracterizada porque las cerdas (9) son de un plástico transparente conductor de la luz, al menos en la zona de su núcleo.

62. Artículos de cepillería según la reivindicación 49, caracterizado porque el soporte (6) presenta por lo menos un rebaje (8) y desde cada rebaje parte por lo menos un orificio de paso (7), y porque el rebaje está lleno del plástico (80) de las cerdas (9).

63. Artículos de cepillería según la reivindicación 49, caracterizado porque el soporte (6) y/o las cerdas (9) son de plástico diferentes.

64. Artículos de cepillería según la reivindicación 49, caracterizado porque el soporte (6) está realizado en varias capas, al menos en zonas parciales.

65. Artículos de cepillería según la reivindicación 49, caracterizado porque el soporte (6) consiste al menos en parte en un plástico flexible y/o elástico.

66. Artículos de cepillería según la reivindicación 49, caracterizado porque las cerdas son de un plástico con acabado antimicrobiano.

67. Artículos de cepillería según la reivindicación 49, caracterizado porque el soporte tiene un acabado antimicrobiano.

Patentes similares o relacionadas:

Composición de cuidado oral, aplicador para tal composición y método de cuidado oral, del 21 de Agosto de 2019, de Multi Oral BV: Un kit que comprende (i) una composición de cuidado oral no abrasiva en forma de un gel o pasta que comprende 0,05-10% v/v de un agente remineralizante y 0,05-20% v/v de un agente […]

Cepillo para el pelo, cerda y método para su producción, del 26 de Noviembre de 2014, de BRAUN GMBH: Método de fabricación de una cerda para usar en un cepillo para el pelo, en el que se introduce material moldeable en una herramienta de moldeo separable […]

Cepillo de limpieza de piscina, del 28 de Mayo de 2013, de SMARTPOOL INCORPORATED: Rodillo de dispositivo de limpieza de piscina que consiste en un cuerpo de rodillo y un cepillo de rodillo que se envuelve alrededor de la circunferencia […]

Cepillo de limpieza de piscina, del 28 de Mayo de 2013, de SMARTPOOL INCORPORATED: Rodillo de dispositivo de limpieza de piscina que consiste en un cuerpo de rodillo y un cepillo de rodillo que se envuelve alrededor de la circunferencia […]

CEPILLO DE DIENTES., del 1 de Marzo de 1994, de FERNANDEZ LEYVA, IÑIGO ESCOBAL GONZALEZ, M. ESMERALDA: CEPILLO DE DIENTES, QUE COMPRENDE UNA CABEZA PORTADORA DE CERDAS, QUE SE PROLONGA EN UNA EMPUÑADURA, CARACTERIZADO PORQUE LA CABEZA PORTA-CERDAS ES DE CONFIGURACION […]

CEPILLO DENTAL, del 16 de Julio de 1986, de SCANORAL INTERNATIONAL A-S: Cepillo dental, en especial para limpiar y eliminar manchas, placas y sustancias de concretamente de la superficie de los dientes, caracterizado porque […]

UNIDAD Y METODO PARA MOLDEAR DISPOSITIVOS DE APERTURA PARA SU APLICACION A ENVASES DE PRODUCTOS ALIMENTICIOS VERTIBLES, del 23 de Julio de 2010, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Unidad de moldeo para producir dispositivos de apertura para su aplicación a envases de productos alimenticios fluidos; alimentándose dicha […]

UNIDAD Y METODO PARA MOLDEAR DISPOSITIVOS DE APERTURA PARA SU APLICACION A ENVASES DE PRODUCTOS ALIMENTICIOS VERTIBLES, del 23 de Julio de 2010, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Unidad de moldeo para producir dispositivos de apertura para su aplicación a envases de productos alimenticios fluidos; alimentándose dicha […]

NUEVO TIPO DE SUJECION DE ANILLAS, OLLAOS Y ELEMENTOS DE AMARRE ANALOGOS SOBRE ARTICULOS DE LONA, del 16 de Junio de 1971, de HERNANDEZ GARCIA,MARIA CRUZ: Nuevo tipo de sujeción de anillas, ollaos y elementos de amarre análogos, sobre articulos de lona, que esencialmente se caracteriza porque resulta […]

NUEVO TIPO DE SUJECION DE ANILLAS, OLLAOS Y ELEMENTOS DE AMARRE ANALOGOS SOBRE ARTICULOS DE LONA, del 16 de Junio de 1971, de HERNANDEZ GARCIA,MARIA CRUZ: Nuevo tipo de sujeción de anillas, ollaos y elementos de amarre análogos, sobre articulos de lona, que esencialmente se caracteriza porque resulta […]

CIERRE PARA RECIPIENTE PARA CONTENER MUESTRAS BIOLÓGICAS, del 11 de Enero de 2012, de ABBOTT LABORATORIES: Un cierre para un recipiente que tiene una boca, comprendiendo dicho cierre una tapa , comprendiendo dicha tapa un material polimérico, […]