Procedimiento de fabricación de alta velocidad de volantes compuestos.

Procedimiento de bobinado de filamentos para la fabricación de llantas de volante compuestas (31) con fibras de refuerzo embebidas en una matriz de resina termoestable,

el procedimiento que comprende:

proporcionar fibras en forma de hebras de fibra,

pasar las hebras de fibra a través de un baño de resina (42) donde la cantidad de resina 5 es menos de 0,15 litros/hebra,

eliminar el exceso de resina para producir hebras de fibra impregnadas con resina (34) con un volumen de resina de entre 0,4 y 0,5, y

bobinar las hebras de fibra húmedas impregnadas de resina (34) en un mandril (32) para producir una pieza cilíndrica que tiene una superficie de pieza exterior,

en el que la pieza cilíndrica se calienta por radiación, convección o conducción a una temperatura predeterminada de bobinado de 55°C a 100°C durante el bobinado de las hebras de fibra húmedas impregnadas con resina (34) en la pieza, para facilitar la gelificación de la resina en una capa superficial radial en la pieza cilíndrica por debajo de la superficie de la pieza exterior, mientras que las hebras de fibra húmedas impregnadas con resina de refuerzo (34) están en procedimiento de bobinado en la superficie de la pieza exterior.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E01307692.

Solicitante: TORAY INDUSTRIES, INC..

Nacionalidad solicitante: Japón.

Dirección: 1-1, NIHONBASHI-MUROMACHI 2-CHOME CHUO-KU TOKYO 103-8666 JAPON.

Inventor/es: Gabrys,Christopher W.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › utilizando energía ondulatoria o radiación de partículas.

- B29C53/56 B29C […] › B29C 53/00 Conformación por curvado, doblado, torcido alargado o aplanado; Aparatos a este efecto (B29C 61/10 tiene prioridad). › Enrollamiento y ensamblaje, p. ej. enrollamiento en espiral.

- B29C53/66 B29C 53/00 […] › con un elemento de alimentación de enrollamiento que se mueve axialmente.

- B29C53/80 B29C 53/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29C53/84 B29C 53/00 […] › Calentamiento o enfriamiento.

- B29C70/16 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › uilizando fibras largs, o continuas.

- F16F15/305 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16F RESORTES; AMORTIGUADORES; MEDIOS PARA AMORTIGUAR LAS VIBRACIONES. › F16F 15/00 Supresión de las vibraciones en los sistemas (dispositivos de suspensión de los asientos de vehículos B60N 2/50 ); Medios o dispositivos para evitar o reducir las fuerzas de desequilibrio, p. ej. debidas al movimiento (ensayo estático o equilibrado dinámico de máquinas o estructuras G01M 1/00). › hecho en material plástico, p. ej. en material plástico reforzado con fibras (FRP).

PDF original: ES-2376728_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de alta velocidad de volantes compuestos Esta invención se refiere a un procedimiento para la fabricación de llantas de volante compuestas y a llantas de volante hechas mediante el procedimiento, en particular, a un procedimiento de bobinado de filamento curado de producción in-situ para la fabricación de llantas de volante compuestas de bajo coste.

Antecedentes de la invención Los sistemas de volante han sido utilizados durante muchos años para el almacenamiento de energía en un sistema, y para luego liberar esa energía almacenada de nuevo en el sistema cuando sea necesario. Los sistemas de volante también proporcionan un efecto suavizante para el funcionamiento de motores de combustión interna y otros tipos de equipos de transmisión. Más recientemente, los sistemas de volante se utilizan en aplicaciones eléctricas para sistemas de alimentación ininterrumpida (UPS) mediante el almacenamiento y la liberación de energía. Los sistemas de almacenamiento de la energía de volante (FESSs) , que incluye un rotor de volante y un motor/generador adjunto, convierten la energía eléctrica en energía mecánica mediante el uso del motor para acelerar el rotor del volante para que gire a alta velocidad. La energía se almacena cinéticamente en el movimiento del rotor del volante. Más tarde la energía mecánica se convierte de nuevo en energía eléctrica cuando sea necesario mediante el uso de la inercia de rotación del rotor de volante girando para conducir el generador. Utilizando FESSs en lugar de las baterías convencionales de electroquímica de almacenamiento de energía eléctrica ofrece las ventajas de la mayor fiabilidad potencial, mayor vida útil y mucha mayor capacidad de potencia si se desea.

Los rotores de volante construidos de acero se utiliza en un sistema UPS de volante debido a la simplicidad en los primeros tiempos, sin embargo, el rendimiento de dichos volantes es bajo con puntas de velocidad por lo general limitadas a alrededor de 400-m/seg o menos. En comparación, un rotor de volante con una llanta de volante compuesto se puede operar a velocidades mucho más altas (700-1000 m/seg) . El mayor rendimiento es el resultado de la relación entre la mayor resistencia y el peso mediante la aplicación y adaptación de vidrio de alta resistencia y fibra de carbono en los rotores del volante. Debido a que la energía almacenada para un determinado diseño de volante de inercia es proporcional al cuadrado de la velocidad punta, pero sólo es linealmente proporcional a la masa del rotor del volante (llanta y buje) , los investigadores han seguido con fervor la mayor cantidad más alta velocidad de llantas de volante compuestos.

Para ser competitivo en la industria de la calidad de potencia y la fiabilidad de potencia, sistemas UPS basados en volantes deben competir con los sistemas UPS basados en baterías electroquímicas convencionales que tienen baja fiabilidad y vida útil, pero tienen un bajo costo. Para competir de forma eficaz, llantas de volante compuestos de alto rendimiento deben ser fabricadas a un ritmo alto y a un coste bajo. Entre los muchos procedimientos de fabricación de partes de compuestos, es generalmente aceptado que el bobinado del filamento ofrece el mayor potencial para llantas de volante compuestos. El bobinado del filamento puede ser un procedimiento altamente automatizado que es capaz de un alto índice de deposición de materiales y una muy alta calidad de las partes, que es intrínsecamente necesaria para llantas de volante altamente tensados. Las llantas de volante con bobinado del filamento están diseñadas normalmente como llantas compuestas principalmente bobinadas de aro, gruesos, que pueden girar a velocidades muy altas y por lo tanto son muy eficaces para el almacenamiento de energía. El bobinado de filamentos en húmedo, donde se impregnan de una resina termoestable en las fibras en bruto durante la operación de bobinado de filamentos, es el procedimiento preferido para la fabricación de una llanta compuesta. La calidad del compuesto para estructuras muy gruesas, tales como las llantas de volante también ha demostrado ser mucho mayor (menor contenido de vacíos y una mejor alineación de la fibra) mediante bobinado húmedo que por bobinado de filamento utilizando hebras preimpregnadas (previamente impregnadas y parcialmente gelificadas) . La mayor calidad es el resultado de una viscosidad mucho más baja de las resinas bobinadas en mojado permitiendo que el aire atrapado sea expulsado de la pieza cuando la fibra se coloca sobre el molde, en lugar de resina preimpregnada de alta viscosidad que no está diseñado fluye tan libremente durante el procedimiento de bobinado.

El bobinado del filamentos de piezas de gran espesor que se ha hecho mediante el bobinado de la pieza en fases o bobinado en etapas, en el que la pieza es bobinada en capas anulares con un espesor radial de menos de aproximadamente 20 mm (3/4 de pulgada) , dichas capas son curadas sucesivamente. Las capas posteriores se bobinan y se curan en repetidas ocasiones en la parte superior para permitir la fabricación de piezas de varios centímetros de espesor. El bobinado por etapas se ha hecho por varias razones que incluyen, la producción de la alineación de fibra recta y la prevención de la generación excesiva de calor durante la reacción exotérmica de resina que pueda dañar la pieza. La producción de alineación de la fibra recta, o la carencia de la misma es lo que se conoce como deformación de la fibra, se puede explicar de la siguiente manera. Durante el bobinado del filamento, las fibras son inicialmente enrolladas en el mandril con una cierta cantidad de tensión. Las sucesivas capas se bobinan encima, cada una aumentando el espesor de la pieza y también, por naturaleza, agregando un poco de compresión de las capas inferiores. Como pieza se vuelve mayor de aproximadamente 15 mm (½ pulgada) de espesor, la compresión superpuesta combinada de todas las capas exteriores causa que las capas internas pierdan tensión y realmente se compriman. Debido a los diámetros muy pequeños de las fibras individuales de carbono o de vidrio (5-20 micras) , las fibras se deforma fácilmente bajo la compresión y la deformación se extiende radialmente hacia fuera, formando una banda curvada inaceptable en el compuesto curado. Las fibras deformadas u onduladas reducen la fuerza del aro de la estructura y por lo tanto, reduciría la velocidad máxima y la capacidad de almacenamiento de energía de una llanta del volante.

Además de permitir la alineación de la fibra recta en partes enrolladas de filamento gruesas, el bobinado por etapas también se ha hecho para evitar la reacción exotérmica excesiva de la resina durante el curado. Si las partes se curaron de una vez con un grosor mayor de aproximadamente 15 mm (1/2 pulgada) , el calor generado en el centro de la pieza se convierte en excesivamente alto debido a la reacción de una gran cantidad de resina de una sola vez, y la incapacidad para que el calor se disperse rápidamente debido a la mala conductividad térmica. El bobinado por etapas ha permitido la fabricación de piezas bobinadas de filamento gruesas de alta calidad.

El problema del bobinado en etapas es que el procedimiento es extremadamente lento y costoso. En muchos casos, una llanta de volante compuesto de filamento enrollado tiene un espesor radial de hasta 150 mm (6 pulgadas) . Dichos llantas de volante tendrían que ser bobinados y curados en 12 etapas diferentes que tardan aproximadamente 12 días en caso del bobinado por etapas. Aumentando aún más el tiempo de fabricación está el requisito del bobinado por etapas de envolver la llanta con cinta porosa de liberación después de bobinar cada etapa para mejorar la adherencia con la siguiente etapa a bobinar después del curado. La cinta se retira y la llanta se lija y se recubre con resina húmeda antes del bobinado de la siguiente etapa. Teniendo en cuenta que los gastos por el tiempo de uso del equipo son uno de los mayores costos de fabricación de compuestos en muchos casos, el bobinado por etapas parece ser un procedimiento deseable para la fabricación de la llanta de volante compuesto.

El bobinado de filamento curado in-situ es un procedimiento relativamente nuevo que permite la fabricación de piezas de filamentos bobinados muy gruesas en menos tiempo mediante la curación de la pieza progresiva y continuamente mientras se está en procedimiento de bobinado de filamento, lo que reduce el tiempo de fabricación y los costos. El curado in-situ ha sido objeto de proyectos experimentales, pero se encuentra todavía en sus inicios y hasta ahora no se ha desarrollado en la medida en que podría ser considerado como un procedimiento sólido,... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de bobinado de filamentos para la fabricación de llantas de volante compuestas (31) con fibras de refuerzo embebidas en una matriz de resina termoestable, el procedimiento que comprende:

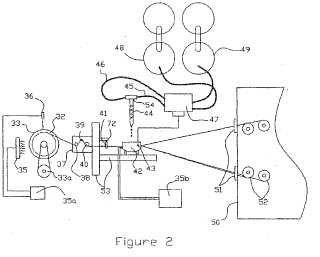

proporcionar fibras en forma de hebras de fibra, pasar las hebras de fibra a través de un baño de resina (42) donde la cantidad de resina es menos de 0, 15 litros/hebra, eliminar el exceso de resina para producir hebras de fibra impregnadas con resina (34) con un volumen de resina de entre 0, 4 y 0, 5, y bobinar las hebras de fibra húmedas impregnadas de resina (34) en un mandril (32) para producir una pieza cilíndrica que tiene una superficie de pieza exterior, en el que la pieza cilíndrica se calienta por radiación, convección o conducción a una temperatura predeterminada de bobinado de 55º C a 100º C durante el bobinado de las hebras de fibra húmedas impregnadas con resina (34) en la pieza, para facilitar la gelificación de la resina en una capa superficial radial en la pieza cilíndrica por debajo de la superficie de la pieza exterior, mientras que las hebras de fibra húmedas impregnadas con resina de refuerzo (34) están en procedimiento de bobinado en la superficie de la pieza exterior.

2. Procedimiento de bobinado de filamentos según la reivindicación 1, en el que se aplica calor a la pieza a través de la radiación de un calentador de infrarrojos (35) dirigido a la pieza mientras que la pieza se encuentra en bobinado,

3. Procedimiento de bobinado de filamentos según la reivindicación 1 ó 2, en el que el calor se aplica también a la pieza a través de conducción desde un mandril calentado internamente.

4. Procedimiento de bobinado de filamentos según la reivindicación 3, que comprende además el mantenimiento de la pieza, el mandril o la temperatura del aire alrededor de la pieza a la temperatura deseada con uno o más controladores de procedimiento (35a) .

5. Procedimiento de bobinado de filamentos según la reivindicación 4, que comprende controlar la aplicación de calor a la pieza mediante la medición de temperatura con sensores infrarrojos (36) dirigidos a la pieza.

6. Procedimiento de bobinado de filamentos según cualquier reivindicación anterior, que incluye continuar la aplicación de calor y la rotación de la pieza una hora después de terminar el bobinado de la fibra en la pieza para terminar la gelificación de la resina en la pieza.

7. Procedimiento de bobinado de filamentos según cualquier reivindicación anterior, en el que la resina se calienta en un baño (42) a una temperatura elevada suficiente para reducir la viscosidad de la resina a una viscosidad inferior a 300 cps.

8. Procedimiento de bobinado de filamentos según la reivindicación 7, en el que la etapa de impregnación de resina incluye pasar las hebras de fibras bajo un eje de baño sin rotación por debajo del nivel de resina en el baño de resina (42) , y retirar el eje de baño sin rotación para el cambio de hebras.

9. Procedimiento de bobinado de filamentos según cualquier reivindicación anterior, en el que la resina tiene un tiempo de gelificación de entre 50 y 70 minutos a la temperatura del bobinado.

10. Procedimiento de bobinado de filamentos según cualquier reivindicación anterior, en el que las fibras se bobinan de forma simultánea en múltiples hebras.

11. Procedimiento de bobinado de filamentos según cualquier reivindicación anterior, en el que las fibras se enrollan de forma simultánea en una mezcla mezclada entre sí de más de un tipo de fibra.

12. Procedimiento de bobinado de filamento según cualquier reivindicación anterior, que emplea peines de fibra precolgado reemplazables o soportes de orificio para la sustitución de conjuntos de hebras de fibra rápidamente.

13. Procedimiento de bobinado de filamentos según la reivindicación 12, que comprende pasar la fibra a través de los espacios de fibra cerrados en los cuatro lados en los peines de fibra pre-colgado reemplazables en la entrada del baño de resina para mantener una distancia de hebra de fibra deseada.

14. Procedimiento de bobinado de filamentos según cualquier reivindicación anterior, que comprende el mantenimiento de una relación de mezcla entre la resina y el endurecedor y el nivel de resina en el baño (42) con un sensor de nivel de resina (43) y una bomba de medición de mezcla automática.

15. Procedimiento de bobinado de filamentos según la reivindicación 14, en el que la resina y el endurecedor se bombean a partir de dos o más recipientes conectados (48, 49) de cada componente.

16. Procedimiento de bobinado de filamentos según cualquier reivindicación anterior, en el que la limpieza y prevención del bobinado de fibra sobre los rodillos de rotación en la trayectoria de la fibra es asistido por el uso de raspadores (66) en contacto con los rodillos.

17. Procedimiento de bobinado de filamentos según cualquier reivindicación anterior, que comprende además la

eliminación de bolas de pelusas de fibra antes de que puedan enrollarse en las partes utilizando una boquilla de aspiración colocada en la trayectoria de la fibra.

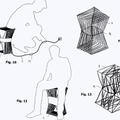

18. Procedimiento para la fabricación de llantas de volante compuestos, comprendiendo el procedimiento la producción una pieza cilíndrica alargada (30) mediante un procedimiento según cualquiera de las reivindicaciones 1 a 17, curado de la resina, y posteriormente cortar cada llanta individual (31) a partir de la pieza cilíndrica alargada

10 (30) .

19. Procedimiento según la reivindicación 18, que comprende además el mecanizado de las llantas individuales hasta las dimensiones finales mediante amolado.

20. Procedimiento según la reivindicación 19, en el que las llantas de volante se mecanizan hasta las dimensiones finales con una rueda de amolado de diamante.

21. Procedimiento según la reivindicación 19, en el que las llantas de volante (31) cortadas de la pieza cilíndrica alargada (30) están recubiertas con epoxi para sellar el compuesto después del mecanizado.

Patentes similares o relacionadas:

Procedimiento para fabricar una estructura reforzada con fibras, del 15 de Julio de 2020, de Alpraaz AB: Un procedimiento para fabricar una estructura reforzada con fibras, el procedimiento comprende: (i) proporcionar un mandril de un primer material, […]

Un elemento de cierre para recipientes y un proceso para fabricar dicho elemento de cierre, del 12 de Febrero de 2020, de Bernasconi, Brunello: Un elemento de cierre para recipientes para líquidos, en particular botellas, que comprende al menos una lámina de corcho que tiene dos caras principales opuestas (2a, […]

Inserto de silenciador para vehículos de motor y procedimientos para su producción, del 6 de Diciembre de 2017, de DBW Holding GmbH: Un inserto de silenciador para vehículos de motor, en particular automóviles de pasajeros y camiones con motores de combustión interna, hechos de un material de fibra de […]

Dispositivo y procedimiento para la fabricación de productos semiacabados para palas de rotor de instalaciones de energía eólica, del 2 de Agosto de 2017, de Wobben Properties GmbH: Dispositivo para la fabricación de productos semiacabados de extremos de pala para palas de rotor de instalaciones de energía eólica , con […]

Brida, del 31 de Mayo de 2017, de FLOWTITE TECHNOLOGY AS: Una brida (1a), que comprende un elemento tubular (30a), una sección de brida (11a) y una sección de buje (21a), en la que - la sección de brida (11a) […]

Dispositivo de impregnación, unidad de fabricación de un perfil hueco por pultrusión que comprende tal dispositivo y correspondiente procedimiento de fabricación, del 7 de Septiembre de 2016, de STRUCTIL S.A: Dispositivo para la impregnación de fibras con resina , con posibilidad de ser especialmente utilizado en una unidad de fabricación […]

Componente de un material compuesto de fibras y procedimiento para su fabricación, del 27 de Abril de 2016, de THYSSENKRUPP PRESTA AG: Procedimiento para la fabricación de un componente de un material compuesto de fibras con los siguientes pasos: a) el arrollamiento de fibras […]

Procedimiento de conformación tridimensional de un objeto a partir de un cordón flexible, cordón para la realización del procedimiento y objeto así realizado, del 23 de Marzo de 2016, de Societe Choletaise de Fabrication: Procedimiento de conformación tridimensional de objetos, tales como objetos poco transportables, caracterizado por que se realiza a partir de cordón(es) […]

Procedimiento de conformación tridimensional de un objeto a partir de un cordón flexible, cordón para la realización del procedimiento y objeto así realizado, del 23 de Marzo de 2016, de Societe Choletaise de Fabrication: Procedimiento de conformación tridimensional de objetos, tales como objetos poco transportables, caracterizado por que se realiza a partir de cordón(es) […]