Procedimiento de fabricación de un aislador de alta tensión de vidrio o de porcelana mediante sellado de las piezas metálicas de tal aislador con un mortero de sellado.

Procedimiento de fabricación de un aislador de alta tensión (1) que comprende una falda (2) de vidrio o deporcelana,

un casquete metálico (4) y un vástago metálico (6), en el que el casquete (4) y el vástago (6) van selladosrespectivamente sobre tal falda (2) del aislador (1) mediante un mortero de sellado, siendo obtenido el mortero desellado mezclando en seco un cemento aluminoso y arena y amasando seguidamente la mezcla obtenida con agua,caracterizado porque se mezcla en seco además humo de sílice con el cemento y la arena, y porque antes delamasado, se añade a tal agua una solución acuosa conteniendo un dispersante hidrosoluble que contiene funcionescarboxílicas y cadenas poliéter

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10155229.

Solicitante: SEDIVER, SOCIETE EUROPEENNE D'ISOLATEURS EN VERRE ET COMPOSITE.

Nacionalidad solicitante: Francia.

Dirección: 79, AVENUE FRANCOIS ARAGO 92017 NANTERRE CEDEX FRANCIA.

Inventor/es: Prat,Sandrine.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H01B3/14 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01B CABLES; CONDUCTORES; AISLADORES; ,o EMPLEO DE MATERIALES ESPECIFICOS POR SUS PROPIEDADES CONDUCTORAS, AISLANTES O DIELECTRICAS (empleo por las propiedades magnéticas H01F 1/00; guías de ondas H01P). › H01B 3/00 Aisladores o cuerpos aislantes caracterizados por el material aislante; Empleo de materiales por sus propiedades aislantes o dieléctricas. › cementos.

PDF original: ES-2386837_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de un aislador de alta tensión de vidrio o de porcelana mediante sellado de las piezas metálicas de tal aislador con un mortero de sellado.

La invención concierne a un procedimiento de fabricación de un aislador de alta tensión que comprende una falda de vidrio o de porcelana, un casquete metálico y un vástago metálico, en el que el casquete y el vástago van sellados respectivamente sobre tal falda del aislador mediante un mortero de sellado, siendo obtenido el mortero de sellado mezclando en seco un cemento aluminoso y arena y amasando seguidamente la mezcla obtenida con agua.

En concreto, la invención concierne a aisladores de suspensión y de anclaje, más concretamente a aisladores llamados de casquete y de vástago, que comprenden una falda aislante de un material dieléctrico tal como el vidrio templado o la porcelana que presentan una parte superior fijada en un casquete metálico mediante un conglomerante o mortero de sellado a base de cemento aluminoso y en la que va fijado un vástago metálico mediante ese mismo mortero de sellado.

Una vez ensamblados, tales aisladores de suspensión se destinan para ser relacionados entre sí fijando el vástago de un aislador al casquete de un aislador adyacente para constituir una cadena de aisladores que se utiliza como soporte para las líneas eléctricas de media y alta tensión. Estos aisladores pueden verse sometidos a muy severas condiciones climatológicas y mecánicas y precisan de un buen sellado, por una parte, entre la falda y el vástago y, por otra parte, entre la falda y el casquete.

Es conocido, por ejemplo por el documento de patente FR 2 031 985, un aislador eléctrico que comprende un casquete y un vástago metálicos, así como una campana y una cazoleta de vidrio o de porcelana. Por una parte, el vástago va sellado en la campana mediante un mortero de cemento y, por otra parte, el casquete va insertado sobre la cazoleta. Es necesario, por tanto, relacionar además la campana y la cazoleta mediante un mortero de cemento para obtener el aislador.

Para fabricar un mortero de sellado, clásicamente se mezcla arena con cemento aluminoso. Se amasa a continuación la mezcla obtenida con agua para obtener el mortero de sellado, el cual se deposita a ambos lados de la falda para sellar la misma, por un lado, en el casquete y, por otro lado, sobre el vástago.

Son conocidos procedimientos de fabricación de mortero en los que se mezcla en seco un cemento, arena y humo de sílice y se amasa seguidamente la mezcla obtenida con agua a la que se añade un coadyuvante. Por ejemplo, en el documento de patente US 2007/0228612, se añade un agente de reducción del contenido en agua de tipo policarboxilato y, en el documento de patente US 5466289, se añade un dispersante de tipo copolímero de vinilo. Sin embargo, los morteros obtenidos están basados en cemento Portland y no presentan suficiente calidad para sellar un aislador eléctrico.

El propósito de la invención es el de proponer un procedimiento de fabricación de un aislador de alta tensión tal y como se ha descrito anteriormente, en el que se utiliza un mortero de sellado de muy limitada porosidad que ofrece una resistencia mecánica muy buena.

A tal efecto, la invención tiene por objeto un procedimiento de fabricación de un aislador de alta tensión que comprende una falda de vidrio o de porcelana, un casquete metálico y un vástago metálico, en el que el casquete y el vástago van sellados respectivamente sobre tal falda del aislador mediante un mortero de sellado, siendo obtenido el mortero de sellado mezclando en seco un cemento aluminoso y arena y amasando seguidamente la mezcla obtenida con agua, caracterizado porque se mezcla en seco además humo de sílice con el cemento y la arena, y porque, antes del amasado, se añade a tal agua una solución acuosa conteniendo un dispersante hidrosoluble que contiene funciones carboxílicas y cadenas poliéter.

Tal humo de sílice permite aumentar ventajosamente la compacidad del mortero y tal solución acuosa conteniendo un dispersante hidrosoluble que contiene funciones carboxílicas y cadenas poliéter, también denominada "solución acuosa glucosada", permite mejorar el poder mojante del agua de modo que se puede reducir la cantidad de agua añadida al mortero y disminuir así la porosidad del mortero. Así, la mejor compacidad sumada a la menor porosidad del mortero obtenido mediante el procedimiento según la invención produce de manera complementaria un aumento de la resistencia mecánica del mortero.

Se han realizado numerosas pruebas de fabricación de un mortero de sellado que han culminado en un mortero de sellado con una resistencia mecánica muy buena, una compacidad muy buena y una porosidad muy reducida con relación a morteros de sellado de otra composición. Se han realizado en concreto pruebas con una composición similar pero sin humo de sílice o sin solución acuosa, las cuales no han dado resultados satisfactorios.

- la masa de cemento aluminoso representa aproximadamente del 50 % al 80 % respecto a la masa total de la mezcla de arena y de cemento, la masa de arena representa aproximadamente del 20 % al 50 % respecto a la masa total de la mezcla de arena y de cemento, la masa de humo de sílice representa aproximadamente del 2 % al 10 % respecto a la masa de tal cemento sólo en el mortero, la masa de agua representa aproximadamente del 17 % al 27 % respecto a la masa de tal cemento sólo en el mortero y la masa de solución acuosa representa aproximadamente del 0, 2 % al 0, 5 % respecto a la masa de tal cemento sólo en el mortero;

- respecto a la masa de tal cemento sólo en el mortero, la masa de humo de sílice representa preferentemente aproximadamente el 6 %, la masa de agua representa preferentemente aproximadamente el 22 % y la masa de solución acuosa representa preferentemente aproximadamente el 0, 25 %;

- tal cemento contiene un porcentaje de alúmina comprendido entre el 30 % y el 75 %;

- tal arena presenta una granulometría centrada entre aproximadamente 200 micrómetros y 300 micrómetros.

La invención se extiende a un aislador de alta tensión que comprende una falda de vidrio o de porcelana, un casquete metálico y un vástago metálico, en el que el casquete y el vástago van sellados respectivamente sobre tal falda del aislador mediante un mortero de sellado fabricado según el anterior procedimiento.

A continuación se describirá la invención con mayor detalle y con referencia al adjunto dibujo, el cual ilustra un ejemplo no limitativo de la misma.

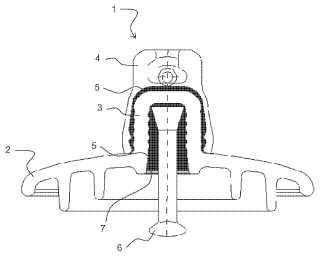

La figura única muestra esquemáticamente un aislador de alta tensión.

En la figura única, se ha representado un aislador de alta tensión 1 que comprende una falda 2 de vidrio o de porcelana, un casquete metálico 4 unido a una parte superior 3 de la falda 2 mediante mortero 5 y un vástago metálico 6 unido dentro de una cavidad 7 de la falda 2 en el interior de tal parte superior 3 de la falda 2 mediante el mortero 5 idéntico al del casquete 4.

Para preparar el mortero 5 según la invención, se mezclan primero en seco cemento aluminoso, arena y humo de sílice micrométrico en una mezcladora normalizada (por ejemplo según la norma NF EN 196-1) durante un tiempo comprendido entre 1 minuto y 10 minutos. En esa mezcla seca, el cemento representa entre aproximadamente el 50 % y el 80 % de la masa total de la mezcla de arena y de cemento, la arena representa entre aproximadamente el 20 % y el 50 % de la masa total de la mezcla de arena y de cemento, y la masa de humo de sílice o microsilicio representa del 2 al 10 % aproximadamente de la masa de cemento sólo y, preferentemente, aproximadamente el 6 %. Preferentemente, se elige el cemento de entre cementos aluminosos también denominados cemento fundido, los cuales contienen un porcentaje de alúmina comprendido entre aproximadamente el 30 % y el 75 %. La arena es preferentemente arenilla de granulometría controlada y centrada en un valor comprendido entre aproximadamente 200 y 300 micrómetros. El humo de sílice, siendo de un tamaño bastante más pequeño que las partículas de cemento y los granos de arena, permite obturar intersticios que subsistan entre las partículas de cemento y los granos de arena, de una manera similar al cemento que obtura, de manera conocida, intersticios entre granos de arena, lo cual permite aumentar mucho la compacidad del mortero.

Seguidamente se añade, a la mezcla seca,... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de un aislador de alta tensión (1) que comprende una falda (2) de vidrio o de porcelana, un casquete metálico (4) y un vástago metálico (6) , en el que el casquete (4) y el vástago (6) van sellados respectivamente sobre tal falda (2) del aislador (1) mediante un mortero de sellado, siendo obtenido el mortero de sellado mezclando en seco un cemento aluminoso y arena y amasando seguidamente la mezcla obtenida con agua, caracterizado porque se mezcla en seco además humo de sílice con el cemento y la arena, y porque antes del amasado, se añade a tal agua una solución acuosa conteniendo un dispersante hidrosoluble que contiene funciones carboxílicas y cadenas poliéter.

2. Procedimiento de fabricación de un aislador de alta tensión (1) según la reivindicación 1, en el que la masa de cemento aluminoso representa aproximadamente del 50 % al 80 % respecto a la masa total de la mezcla de arena y de cemento, la masa de arena representa aproximadamente del 20 % al 50 % respecto a la masa total de la mezcla de arena y de cemento, la masa de humo de sílice representa aproximadamente del 2 % al 10 % respecto a la masa de tal cemento sólo en el mortero, la masa de agua representa aproximadamente del 17 % al 27 % respecto a la masa de tal cemento sólo en el mortero y la masa de tal solución acuosa representa aproximadamente del 0, 2 % al 0, 5 % respecto a la masa de tal cemento sólo en el mortero.

3. Procedimiento de fabricación de un aislador de alta tensión (1) según la reivindicación 1 ó 2, en el que, respecto a la masa de tal cemento sólo en el mortero, la masa de humo de sílice representa preferentemente aproximadamente el 6 %, la masa de agua representa preferentemente aproximadamente el 22 % y la masa de tal solución acuosa representa preferentemente aproximadamente el 0, 25 %.

4. Procedimiento de fabricación de un aislador de alta tensión (1) según una de las anteriores reivindicaciones, en el que tal cemento contiene un porcentaje de alúmina comprendido entre el 30 % y el 75 %.

5. Procedimiento de fabricación de un aislador de alta tensión (1) según una de las anteriores reivindicaciones, en el que tal arena presenta una granulometría centrada entre aproximadamente 200 micrómetros y 300 micrómetros.

DOCUMENTOS INDICADOS EN LA DESCRIPCIÓN

En la lista de documentos indicados por el solicitante se ha recogido exclusivamente para información del lector, y no es 5 parte constituyente del documento de patente europeo. Ha sido recopilada con el mayor cuidado; sin embargo, la EPA no asume ninguna responsabilidad por posibles errores u omisiones.

Documentos de patente indicados en la descripción

• FR 2031985 [0004] • US 5466289 A [0006] 10 • US 20070228612 A [0006] • FR 2776285 [0017]

Patentes similares o relacionadas:

Procedimiento para producir un cable de energía que presenta una capa termoplástica de aislamiento eléctrico, del 10 de Julio de 2019, de PRYSMIAN S.P.A.: Un procedimiento para producir un cable de energía que comprende al menos un núcleo conductor eléctrico y al menos una capa termoplástica de […]