Procedimiento para ensamblar chapas sándwich con una subestructura mediante soldadura o soldadura por láser con borde de chapa duplicado; pieza de montaje para una carrocería de vehículo automóvil con una disposición así.

Procedimiento para ensamblar una chapa sándwich (1) con una subestructura (2),

en que la chapa sándwich (1)consta de un material compuesto con dos chapas de cubierta (6) delgadas hechas de acero y con una capa central (7)situada entremedias, hecha de material sintético, en particular de un polímero termoplástico, y la subestructura (2)consta de una chapa maciza, preferentemente hecha de acero, caracterizado por que

- la chapa sándwich (1) es unida mediante soldadura o soldadura por láser con el borde (8) de la chapa maciza,el cual anteriormente ha sido al menos doblado o al menos duplicado en su grosor de otro modo,

- en que la duplicación del borde (8) de la chapa maciza es tal que con ello la energía térmica que aparecedurante el proceso de soldadura es derivada en dirección a la chapa maciza, para evitar daños a las chapas decubierta (6) delgadas y a la capa central (7) de material sintético por un efecto de temperatura demasiadoelevada.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09014933.

Solicitante: ThyssenKrupp System Engineering GmbH.

Nacionalidad solicitante: Alemania.

Dirección: WEIPERTSTRASSE 37 74076 HEILBRONN ALEMANIA.

Inventor/es: LOSCH,ALFRED.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Soldadura sin fusión, p. ej. brazing, o desoldeo (B23K 3/00 tiene prioridad; caracterizadas únicamente por el uso de materiales o de un medio ambiente particular B23K 35/00; en la fabricación de circuitos impresos H05K 3/34).

- B23K1/005 B23K […] › B23K 1/00 Soldadura sin fusión, p. ej. brazing, o desoldeo (B23K 3/00 tiene prioridad; caracterizadas únicamente por el uso de materiales o de un medio ambiente particular B23K 35/00; en la fabricación de circuitos impresos H05K 3/34). › Soldadura sin fusión por energía radiante.

- B23K1/19 B23K 1/00 […] › teniendo en cuenta las propiedades de los materiales a soldar.

- B23K26/32 B23K […] › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › tomando en consideración las propiedades del material involucrado.

- B32B15/08 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 15/00 Productos estratificados compuestos esencialmente de metal. › de resina sintética.

- B60R13/08 B […] › B60 VEHICULOS EN GENERAL. › B60R VEHICULOS, EQUIPOS O PARTES DE VEHICULOS, NO PREVISTOS EN OTRO LUGAR (prevención, limitación o extinción de incendios especialmente adaptadas a los vehículos A62C 3/07). › B60R 13/00 Elementos para embellecer la carrocería, identificarla o decorarla; Instalaciones o adaptaciones para la publicidad. › Medios de aislamiento, p. ej. para aislamiento del sonido.

- B62D25/10 B […] › B62 VEHICULOS TERRESTRES QUE SE DESPLAZAN DE OTRO MODO QUE POR RAILES. › B62D VEHICULOS DE MOTOR; REMOLQUES (dirección o guiado de máquinas o instrumentos agrícolas según un recorrido determinado A01B 69/00; ruedas, ruedecillas pivotantes, mejora de la adherencia de ruedas B60B; neumáticos para vehículos, inflado de neumáticos, cambio o reparación de neumáticos B60C; conexiones entre vehículos de un mismo tren o de un conjunto similar B60D; vehículos raíl-carretera, vehículos anfibios o transformables B60F; disposiciones de suspensión B60G; calefacción, refrigeración, ventilación u otros dispositivos de tratamiento del aire B60H; ventanas, parabrisas, techos descapotables, puertas o dispositivos similares, cubiertas de protección para vehículos fuera de servicio B60J; disposiciones de conjuntos de propulsión, accionamientos auxiliares, transmisiones, disposición de instrumentos o tableros de a bordo B60K; equipo eléctrico o propulsión de vehículos de tracción eléctrica B60L; alimentación de energía eléctrica para vehículos de tracción eléctrica B60M; disposiciones para pasajeros no previstas en otro lugar B60N; vehículos adaptados al transporte de cargas o para llevar cargas u objetos especiales B60P; adaptación de los dispositivos de señalización o de iluminación, su montaje o soporte, circuitos a este efecto, para vehículos en general B60Q; vehículos, equipos o partes de vehículos, no previstos en otro lugar B60R; servicio,limpieza, reparación, elevación o maniobra, no previstos en otro lugar B60S; frenos, sistemas de control de frenos o partes de estos sistemas B60T; vehículos de colchón de aire B60V; ciclos de motor, sus accesorios B62J, B62K; ensayo de vehículos G01M). › B62D 25/00 Subconjuntos de carrocería; Elementos o detalles de ellos no previstos en otro lugar. › Capós o tapas.

- B62D27/02 B62D […] › B62D 27/00 Ensamblajes entre subconjuntos de la carrocería. › rígidos.

PDF original: ES-2412434_T3.pdf

Descripción:

Procedimiento para ensamblar chapas sándwich con una subestructura mediante soldadura o soldadura por láser con borde de chapa duplicado; pieza de montaje para una carrocería de vehículo automóvil con una disposición así

La invención se refiere a un procedimiento para ensamblar una chapa sándwich, preferentemente como superficie exterior de una carrocería de vehículo automóvil, con una subestructura según la reivindicación 1, y a una pieza de montaje de una carrocería de vehículo automóvil según la reivindicación 5 (véase, por ejemplo, el documento DE 42 21 251 A) .

Las chapas sándwich, que son denominadas también en general chapas ligeras, se caracterizan por un peso bajo en combinación con una elevada resistencia a la abolladura. Para conseguir esto, el material consta de chapas de cubierta 10 lo más delgadas que sea posible, hechas de acero, preferentemente con un grosor de 0, 2 – 0, 4 mm, y de una capa central situada entremedias, hecha de material sintético, con un grosor de preferentemente 0, 4 – 0, 7 mm. Estas chapas de cubierta muy delgadas se muestran muy problemáticas con las técnicas de ensamblaje habituales. Así por ejemplo no está ausente de problemas un plegado de estas chapas ligeras. El motivo de ello son las elevadas tensiones en la zona de pliegue del reborde, que pueden llevar a una rotura o respectivamente abolladura de la chapa de cubierta. Está

excluida por regla general una soldadura de las chapas sándwich, ya que las chapas de cubierta son demasiado delgadas y pueden ser dañadas o deterioradas en particular debido a las altas temperaturas al soldar. Se recomiendan por ello técnicas de ensamblaje mecánicas habituales (por ejemplo remachado, atornillamiento) o unión adhesiva. Con estas técnicas de ensamblaje no puede conseguirse sin embargo la mayoría de las veces una unión suficientemente duradera y resistente en la técnica de carrocerías.

La invención tiene por ello como base la tarea de proponer un procedimiento para ensamblar chapas sándwich preferentemente con la subestructura de una carrocería de vehículo automóvil y proponer una pieza de montaje correspondiente, con el que se establezca una unión duradera y se puedan evitar daños a las chapas de cubierta de la chapa sándwich.

La solución a esta tarea está descrita en las reivindicaciones 1 y 5. Las reivindicaciones dependientes 2 – 4 contienen 25 propuestas de procedimiento complementarias convenientes.

En el procedimiento conforme a la invención para ensamblar una chapa sándwich con una subestructura de una carrocería de vehículo automóvil se propone que la chapa sándwich sea unida mediante soldadura o soldadura por láser con el borde de una chapa maciza, el cual anteriormente ha sido al menos doblado en particular por plegado o al menos duplicado en su grosor de otro modo, en que la energía térmica es derivada en dirección a la chapa maciza, conforme a 30 la invención, para evitar daños a las chapas de cubierta delgadas y a la capa central de material sintético por un efecto de temperatura demasiado elevada. Para poder absorber la energía térmica con seguridad de proceso está previsto por ello que la chapa maciza sea lo más gruesa posible en su borde. Esto puede conseguirse mediante el recurso de que el borde de la chapa maciza es plegado una o más veces, para conseguir un engrosamiento en la zona de ensamblaje relevante. Sin embargo, también una banda estrecha de borde de una chapa considerablemente más gruesa puede ser

añadida por soldadura o generada por conformación.

Además de ello se ha mostrado conveniente durante la soldadura por láser orientar el rayo láser con la mayor extensión posible sobre la zona de borde engrosada de la chapa maciza.

Además, mediante el duplicado de la chapa maciza se consigue un guiado considerablemente mejor del hilo de soldar, lo que es imprescindible para una soldadura con seguridad de proceso.

Para satisfacer los requisitos de aspecto visual al emplear las chapas sándwich como superficie exterior en la fabricación de carrocerías, se ha mostrado conveniente disponer la zona de ensamblaje en la denominada zona no visible de la superficie exterior. Para ello está previsto conforme a la invención plegar hacia dentro el borde de la chapa sándwich antes del ensamblaje hasta en 120º, preferentemente en unos 90º, y unirlo a continuación con el borde duplicado de la chapa maciza. La zona de borde duplicada de la chapa maciza es colocada entonces preferentemente 45 por fuera sobre el borde plegado de la chapa sándwich y es unida a éste mediante soldadura por láser.

Con el procedimiento conforme a la invención pueden ser fabricados en particular componentes o respectivamente tapas de gran superficie para una carrocería de vehículo automóvil, que son considerablemente más ligeros que los componentes habituales hasta ahora. Con las chapas sándwich con la capa central hecha de material sintético puede aumentarse de forma sobreproporcional la rigidez a la flexión. Además de ello, estas chapas compuestas procuran un 50 amortiguamiento acústico mayor. Finalmente, con una costura de soldadura por láser dispuesta en lo posible en todo el perímetro puede garantizarse una estanqueidad suficiente.

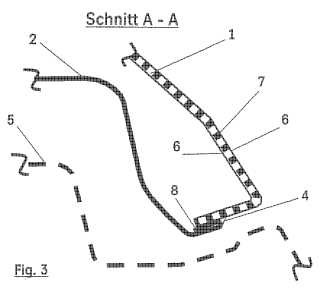

La invención es descrita más detalladamente a modo de ejemplo con ayuda de las figuras 1 – 3 adjuntas. Muestran la figura 1 en representación esquemática una chapa sándwich (1) a distancia de la subestructura (2) antes del ensamblaje la figura 2 la pieza de montaje ensamblada en un conjunto (3)

la figura 3 un corte según la línea A-A de la figura 2.

En la figura 1 está representada una chapa sándwich 1, que puede ser por ejemplo la superficie exterior de un capó de motor o de una puerta de vehículo, en perspectiva antes del ensamblaje con una subestructura 2 de una carrocería de 5 vehículo automóvil. En el conjunto 3 según la figura 2, el contorno de soldadura por rayos láser 4 está indicado solo esquemáticamente.

Según la figura 3, la chapa sándwich 1 consta de dos chapas de cubierta 6 delgadas exteriores y una capa central 7

situada entremedias, hecha de material sintético, preferentemente de un polímero termoplástico. En la zona de ensamblaje, la chapa sándwich está plegada en algo más de 90º y está unida con el borde 8, complemente plegado, de 10 la chapa maciza de la subestructura 2 por el contorno de soldadura por rayos láser 4. Esta zona de ensamblaje se encuentra en conjunto en una zona, no visible desde fuera, de la superficie exterior o respectivamente de la chapa sándwich 1. En la figura 3 está representado adicionalmente un componente contiguo 5 de la carrocería de vehículo automóvil mediante una línea discontinua a modo de indicación. En el detalle según la figura 3, podría tratarse por

ejemplo de una puerta como pieza de montaje, que está formada por la chapa sándwich 1 y la subestructura 2, en que 15 en lo relativo al componente contiguo 5 se trata del cierre de la puerta.

Lista de números de referencia 1 Chapa sándwich

Subestructura (chapa maciza) 20 3 Conjunto (de 1 y 2)

Contorno de soldadura por rayos láser

Componente contiguo 6 Chapa de cubierta (de 1, hecha de acero)

Chapa central (de 1, hecha de material sintético) 25 8 Borde (de 2, plegado)

Reivindicaciones:

1. Procedimiento para ensamblar una chapa sándwich (1) con una subestructura (2) , en que la chapa sándwich (1) consta de un material compuesto con dos chapas de cubierta (6) delgadas hechas de acero y con una capa central (7)

situada entremedias, hecha de material sintético, en particular de un polímero termoplástico, y la subestructura (2) consta de una chapa maciza, preferentemente hecha de acero, caracterizado por que ! la chapa sándwich (1) es unida mediante soldadura o soldadura por láser con el borde (8) de la chapa maciza, el cual anteriormente ha sido al menos doblado o al menos duplicado en su grosor de otro modo,

! en que la duplicación del borde (8) de la chapa maciza es tal que con ello la energía térmica que aparece durante el proceso de soldadura es derivada en dirección a la chapa maciza, para evitar daños a las chapas de cubierta (6) delgadas y a la capa central (7) de material sintético por un efecto de temperatura demasiado elevada.

2. Procedimiento según la reivindicación 1, caracterizado por que la chapa sándwich (1) está conformada preferentemente como superficie exterior de una carrocería de vehículo automóvil y la subestructura (2) está constituida 15 preferentemente por la subestructura (2) de una carrocería de vehículo automóvil.

3. Procedimiento según la reivindicación 1 o 2, caracterizado por que el borde de la chapa sándwich (1) es plegado hasta en 120º antes del ensamblaje con la chapa maciza y a continuación es unido por su lado exterior con el borde (8) de la chapa maciza.

4. Procedimiento según una de las reivindicaciones 1-3, caracterizado por que durante la soldadura por láser el rayo 20 láser está orientado predominantemente sobre el borde (8) .

5. Pieza de montaje de una carrocería de vehículo automóvil con una chapa sándwich (1) como superficie exterior y con una subestructura (2) que consta de una chapa maciza, en que la chapa sándwich (1) consta de un material compuesto con dos chapas de cubierta (6) delgadas hechas de acero y con una capa central (7) situada entremedias, hecha de material sintético, en particular de un polímero termoplástico, caracterizada por que el borde de la chapa sándwich (1)

está plegado hacia dentro hasta en 120º y está unido, en una zona no visible, por un contorno de soldadura por rayos láser (4) con la chapa maciza de la subestructura (2) que por su borde (8) está al menos doblada o al menos duplicada en su grosor, en que la duplicación del borde (8) de la chapa maciza es tal que con ello la energía térmica que aparece durante el proceso de soldadura es derivada en dirección a la chapa maciza, para evitar daños a las chapas de cubierta (6) delgadas y a la capa central (7) de material sintético por un efecto de temperatura demasiado elevada.

Patentes similares o relacionadas:

Material compuesto textil de absorción de sonido, del 22 de Abril de 2020, de CARL FREUDENBERG KG: Material compuesto textil de absorción de sonido con una resistencia a la corriente de desde 250 Ns/m3 hasta 5000 Ns/m3, que comprende […]

Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, del 8 de Abril de 2020, de TREVES Products, Services & Innovation: Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, dicho procedimiento que comprende las etapas siguientes: - […]

Chapa de techo de vehículos con elemento amortiguador de vibraciones, del 27 de Noviembre de 2019, de GRUPO ANTOLIN-INGENIERIA, S.A.: Chapa de techo de vehículos con elemento amortiguador de vibraciones en donde la chapa de techo está configurada para ser unida a través de […]

Material compuesto textil absorbente acústico, del 13 de Noviembre de 2019, de CARL FREUDENBERG KG: Material compuesto textil absorbente acústico, que comprende a) al menos una capa soporte de poros abiertos que comprende fibras discontinuas gruesas con […]

Clip de fijación, del 6 de Noviembre de 2019, de LISI AUTOMOTIVE Mecano GmbH: Clip de fijación para la inmovilización de un elemento plano , que presenta una escotadura , en un elemento constructivo , que presenta una perforación […]

Barrera acústica, del 18 de Septiembre de 2019, de AUDI AG: Un preproducto para una barrera acústica para un elemento de cuerpo de un vehículo a motor que comprende a. un cuerpo rígido que presenta una pared […]

SISTEMA DE FIJACIÓN PARA PANTALLAS TÉRMICAS DE VEHÍCULOS Y PANTALLA TÉRMICA ASOCIADA AL MISMO, del 28 de Agosto de 2019, de ESTAMP, S.A.U: 1. Sistema de fijación para pantallas térmicas de vehículos, que comprende: - un elemento separador que presenta un orificio de paso ; y - un […]

Material de absorción y aislamiento acústicos y procedimiento para fabricar el mismo, del 31 de Julio de 2019, de HYUNDAI MOTOR COMPANY: Un material de absorción y aislamiento acústicos que comprende:

una tela no tejida que comprende 30-100 % en peso de una fibra resistente al calor que tiene una finura […]

Material de absorción y aislamiento acústicos y procedimiento para fabricar el mismo, del 31 de Julio de 2019, de HYUNDAI MOTOR COMPANY: Un material de absorción y aislamiento acústicos que comprende:

una tela no tejida que comprende 30-100 % en peso de una fibra resistente al calor que tiene una finura […]