PROCEDIMIENTO E INSTALACIÓN PARA PRODUCCIÓN DE COMPUESTOS AROMÁTICOS EN LECHO MÓVIL INCLUYENDO UNA REDUCCIÓN DEL CATALIZADOR.

Procedimiento de producción de compuestos aromáticos a partir de una fracción hidrocarbonada mediante un catalizador que circula en lecho móvil,

procedimiento que consta, al menos, de las siguientes etapas sucesivas: una primera etapa de tratamiento de la fracción que aplica una reacción de deshidrogenación de los naftenos en presencia de hidrógeno en una relación (H2)1/HC con (H2)1 representando la cantidad molar de hidrógeno puro introducida en dicha primera etapa y HC representando la cantidad molar de carga introducida en dicha primera etapa, - seguida de, al menos, una etapa posterior de tratamiento, tras la deshidrogenación, en presencia de hidrógeno en una relación molar (H2)2/(HC)2, con (H2)2 representando la cantidad molar de hidrógeno puro introducida en dicha etapa posterior y (HC)2 representando la cantidad molar de carga que entra en dicha etapa posterior, - separación del efluente gaseoso que contiene el hidrógeno, del producto líquido y del catalizador, con el reciclaje en dicha primera etapa de tratamiento de una parte, al menos, del efluente gaseoso que contiene el hidrógeno denominado gas de reciclaje, - regeneración y reducción del catalizador, y a continuación reintroducción del catalizador en dicha primera etapa de tratamiento, teniendo lugar la reducción en presencia de hidrógeno en una relación molar (H2)Red/HC con (H2)Red representando la cantidad de hidrógeno puro introducida en reducción, procedimiento que se caracteriza porque la suma de las relaciones molares (H2)1/HC + (H2)Red/HC es inferior o igual a la relación molar (H2)2/HC2, o, la suma de dichas relaciones molares es superior a la relación molar (H2)2/(HC)2 pero con (H2)1/HC inferior a (H2)2/(HC)2, y porque los efluentes gaseosos resultantes de la reducción y de la etapa de aplicación de la deshidrogenación se introducen en, al menos, una etapa posterior tras la deshidrogenación

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2000/003317.

Solicitante: INSTITUT FRANCAIS DU PETROLE.

Nacionalidad solicitante: Francia.

Dirección: 1 & 4 AVENUE DE BOIS PRÉAU 92852 RUEIL-MALMAISON CÉDEX FRANCIA.

Inventor/es: SANCHEZ,ERIC, BRUNET, FRANCOIS-XAVIER, CLAUSE, OLIVIER, DEVES, JEAN-MARIE, HOFFMANN, FREDERIC.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Noviembre de 2000.

Clasificación Internacional de Patentes:

- B01J8/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › desplazándose por gravedad en un flujo descendiente.

- C10G35/12 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 35/00 Reformado de nafta. › según el método de lecho en movimiento.

Clasificación PCT:

- C10G35/12 C10G 35/00 […] › según el método de lecho en movimiento.

Clasificación antigua:

- C10G35/12 C10G 35/00 […] › según el método de lecho en movimiento.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2357762_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a los procedimientos en lecho móvil para la producción a partir de hidrocarburos de compuestos aromáticos, en los que se transforma una carga de hidrocarburos a la que se añade un 5 gas rico en hidrógeno. Se aplica más específicamente en el refinado regenerativo o en la producción más específica de BTX (butano, tolueno, xilenos) con regeneración continua del catalizador.

Se refiere más en particular a la etapa en la que se desarrollan mayoritariamente las reacciones de deshidrogenación de los naftenos contenidos en la carga, es decir, la que se realiza en el primer reactor de refinado o de producción de compuestos aromáticos. 10

El catalizador comprende generalmente un soporte (por ejemplo formado por, al menos, un óxido refractario, el soporte también puede incluir una o varias zeolitas), al menos, un metal noble (el platino de preferencia), y de preferencia, al menos, un metal promotor (por ejemplo, el estaño o el renio), al menos un halógeno y eventualmente uno o varios elementos adicionales (como alcalinos, alcalino-terrosos, lantánidos, sílice, elementos del grupo IV B, metales no nobles, elementos del grupo III A, etc.). Los catalizadores de este tipo contienen, por ejemplo, platino y al menos otro 15 metal depositados sobre un soporte de alúmina clorada. De un modo general, estos catalizadores se utilizan para la conversión de hidrocarburos nafténicos o parafínicos susceptibles de convertirse mediante deshidrociclización y/o deshidrogenación, en el refinado o para la producción de hidrocarburos aromáticos (por ejemplo, producción de benceno, tolueno, orto-, meta- o paraxilenos). Estos hidrocarburos proceden del fraccionamiento de los petróleos brutos mediante destilación, o de otros procedimientos de transformación como el craqueo catalítico o el vapocraqueo. 20

Estos catalizadores están ampliamente descritos en diversas publicaciones.

Las reacciones químicas que entran en juego en el procedimiento de refinado son numerosas. Son muy conocidas; se puede citar, en el caso de las reacciones beneficiosas, la formación de compuestos aromáticos y la mejora del índice de octano, la deshidrogenación de los naftenos, la isomerización de los ciclos ciclopentánicos, la isomerización de las parafinas, la deshidrociclización de las parafinas, y, en el caso de las reacciones adversas, la 25 hidrogenolisis y el hidrocraqueo de las parafinas y de los naftenos. Estas diferentes reacciones tienen velocidades muy diferentes y son muy endotérmicas en el caso de las reacciones de deshidrogenación, exotérmicas en el caso de las demás reacciones. Es por esta razón por la que el procedimiento se desarrolla en varios reactores que sufren unas bajadas de temperatura más o menos importantes.

La experiencia muestra que las reacciones de deshidrogenación de los naftenos tienen lugar en el o los 30 primeros reactores.

Los procedimientos de refinado o de producción de compuestos aromáticos se realizaban a 40 bares hace 30 años; hace 20 años, a 15 bares, y hoy en día, es habitual ver reactores de refinado que funcionan a unas presiones inferiores a 10 bares, en particular comprendidas entre 3 y 8 bares.

Pero este descenso de presión del hidrógeno, se acompaña de una desactivación más rápida del catalizador 35 por coqueo. El coque, compuesto de alto peso molecular y a base esencialmente de carbono e hidrógeno, se deposita en los puntos activos del catalizador. La relación molar H/C del coque formado varía alrededor de 0,3 a 1,0. Los átomos de carbono y de hidrógeno forman unas estructuras poliaromáticas condensadas cuyo grado de organización cristalina es variable en función de la clase de catalizador y de las condiciones de funcionamiento de los reactores. Aunque la selectividad de transformación de los hidrocarburos en coque es muy reducida, las cantidades de coque acumulado en 40 el catalizador pueden ser importantes. Típicamente, en el caso de las unidades con lecho fijo, estas cantidades están comprendidas entre 2,0 y 20,0 al 25,5 % en peso. En el caso de las unidades con lecho móvil, estas cantidades se escalonan de 3,0 a 10,0 % en peso a la salida del último reactor. El coque se sitúa en su mayor parte en el o los dos últimos reactores.

El depósito de coque, más rápido a baja presión, exige una regeneración también muy rápida del catalizador. 45 Los ciclos de regeneración actuales pueden reducirse hasta en 2-3 días.

Numerosas patentes tratan procedimientos de refinado o de producción de compuestos aromáticos con regeneración continua o secuencial del catalizador.

Los esquemas de procedimientos aplican, al menos, dos reactores, en los que circula desde arriba hacia abajo un lecho móvil de catalizador, atravesado por una carga compuesta de hidrocarburos y de hidrógeno, carga calentada 50 entre cada reactor.

La experiencia muestra que el primer reactor es el núcleo de reacciones muy productivas rápidas de hidrógeno.

El documento de patente FR-2 657 087 de la solicitante describe un procedimiento de refinado de este tipo.

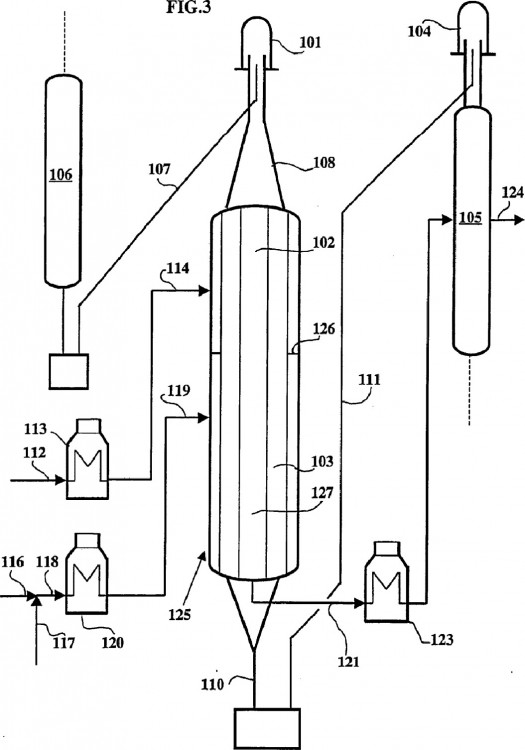

En la figura 1 reproducida a continuación (que corresponde a la figura 2 de la patente FR-2 657 087) se utilizan

4 reactores. Se hace circular una carga inicial compuesta por hidrocarburos e hidrógeno a través de, al menos, dos zonas de reacción dispuestas en serie, una al lado de la otra, cada una de esas zonas de reacción siendo del tipo con lecho móvil, la carga circulando sucesivamente por cada zona de reacción, y el catalizador circulando también por cada zona de reacción fluyendo de forma continua, en forma de lecho móvil, desde la parte superior hacia la parte inferior de cada una de ellas, el catalizador trasvasado en la parte inferior de cada zona de reacción desplazándose en una 5 corriente de hidrógeno en el vértice de la siguiente zona de reacción, el catalizador, trasvasado de forma continua desde la parte inferior de la última zona de reacción atravesada por la carga, siendo a continuación enviado a una zona de regeneración.

En relación con la figura 1, la carga compuesta de hidrocarburos y de hidrógeno, según una relación H2/HC bien definida, atraviesa el reactor 1 (29), se calienta, atraviesa el reactor 2 (42), se calienta, atraviesa el reactor 3 (55a), 10 se calienta, atraviesa el reactor 4 (55), y se envía a una sección de separación.

El catalizador desciende dentro del reactor 1 (29) siendo atravesado por la carga, se trasvasa de (29) por unos conductos (31) y (32), se recoge en una tolva (34a), se eleva hacia el acumulador superior (39) del reactor 2 mediante un medio de elevación (34) y (36); discurre de este acumulador (39) por unos conductos (40) y (41), hacia el reactor 2 (42); se trasvasa de (42) por unos conductos (44) y (45), se recoge en una tolva (47a), se eleva hacia el acumulador 15 superior (52a) del reactor 3 mediante un medio de elevación (47) y (49a); discurre desde ese acumulador (52a) por unos conductos (53a) y (54a), hacia el reactor 3 (55a); se trasvasa de (55a) por unos conductos (62a), se recoge en una tolva (47b), se eleva hacia el acumulador superior (52) del reactor 4 mediante un medio de elevación (47c) y (49); discurre desde ese acumulador (52) por unos conductos (53) y (54) hacia el reactor 4 (55); se trasvasa de (55) por unos conductos (62), se recoge en una tolva, se eleva hacia el acumulador superior (7a) del regenerador (10) mediante un 20 medio de elevación (60a), (6a) y (6b); discurre desde este acumulador (7a) por un conducto (9), hacia el regenerador (10); se trasvasa de (10) por unos conductos (16), se recoge en una tolva (17a), se eleva hacia el acumulador superior (63) del reactor 1 mediante un medio de elevación (17) y (19); discurre desde este acumulador (63) por unos conductos (66) del reactor 1 por mediación de un medio de elevación (17) y (19); fluye desde ese acumulador (63) por unos conductor (66) hacia una cámara de reducción (20), en la que el catalizador recupera, al menos en parte, su forma 25 metálica; finalmente, discurre por unos conductos (27) y (28) hacia el reactor 1 (29).

El tratamiento de la carga en el (los) reactor(es) de refinado o de producción de compuestos aromáticos tiene lugar generalmente a unas presiones de 0,1 a 4 MPa y de preferencia 0,3 - 0,8 MPa, a 400-700 ºC y de preferencia 480-600 ºC, a unas velocidades espaciales de 0,1 a 10 h-1 y de preferencia 1-4 h1 y con unas ratios hidrógeno reciclado / hidrocarburos (mol) de 0,1 a 10 y de preferencia de 3-10, y más en particular de 3-4 en el caso del refinado regenerativo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de producción de compuestos aromáticos a partir de una fracción hidrocarbonada mediante un catalizador que circula en lecho móvil, procedimiento que consta, al menos, de las siguientes etapas sucesivas:

una primera etapa de tratamiento de la fracción que aplica una reacción de deshidrogenación de los naftenos en presencia de hidrógeno en una relación (H2)1/HC con (H2)1 representando la cantidad molar de hidrógeno puro 5 introducida en dicha primera etapa y HC representando la cantidad molar de carga introducida en dicha primera etapa,

- seguida de, al menos, una etapa posterior de tratamiento, tras la deshidrogenación, en presencia de hidrógeno en una relación molar (H2)2/(HC)2, con (H2)2 representando la cantidad molar de hidrógeno puro introducida en dicha etapa posterior y (HC)2 representando la cantidad molar de carga que entra en dicha etapa posterior, 10

- separación del efluente gaseoso que contiene el hidrógeno, del producto líquido y del catalizador, con el reciclaje en dicha primera etapa de tratamiento de una parte, al menos, del efluente gaseoso que contiene el hidrógeno denominado gas de reciclaje,

- regeneración y reducción del catalizador, y a continuación reintroducción del catalizador en dicha primera etapa de tratamiento, teniendo lugar la reducción en presencia de hidrógeno en una relación molar (H2)Red/HC con (H2)Red 15 representando la cantidad de hidrógeno puro introducida en reducción,

procedimiento que se caracteriza porque la suma de las relaciones molares (H2)1/HC + (H2)Red/HC es inferior o igual a la relación molar (H2)2/HC2, o, la suma de dichas relaciones molares es superior a la relación molar (H2)2/(HC)2 pero con (H2)1/HC inferior a (H2)2/(HC)2, y porque los efluentes gaseosos resultantes de la reducción y de la etapa de aplicación de la deshidrogenación se introducen en, al menos, una etapa posterior tras la 20 deshidrogenación.

2. Procedimiento de acuerdo con una de las reivindicaciones anteriores en el que se utiliza para la reducción del catalizador gas de reciclaje, o un gas hidrógeno exportado.

3. Procedimiento de acuerdo con una de las reivindicaciones anteriores, que se caracteriza porque las etapas de tratamiento se realizan a 400-700 ºC, 0,1-4 MPa, con unas velocidades espaciales de 0,1-10 h-1 y unas ratios molares 25 (H2)1/HC de 0,1 a 10 en la etapa de aplicación de la deshidrogenación.

4. Procedimiento de acuerdo con una de las reivindicaciones anteriores, que se caracteriza porque se trata de un refinado realizado a 0,3-0,8 MPa, a 480-600 ºC, con unas velocidades espaciales de 1-4 h-1 y con unas relaciones (H2)1/HC de, como máximo, 4 en la etapa de aplicación de la deshidrogenación.

5. Procedimiento de acuerdo con la reivindicación 4, en la que la relación (H2)1/HC de, como máximo, 2. 30

6. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3, que se caracteriza porque se trata de una producción de compuestos aromáticos que se realiza a 0,3-0,8 MPa, a 480-600 ºC, con unas velocidades espaciales de 1-4 h-1 y unas relaciones (H2)1/HC de, como máximo, 6 en la etapa de aplicación de la deshidrogenación.

7. Procedimiento de acuerdo con la reivindicación 6, en la que la relación (H2)1/HC es de, como máximo, 3.

8. Procedimiento de acuerdo con una de las reivindicaciones anteriores, que se caracteriza porque se añade gas 35 de reciclaje en dicha etapa tras la deshidrogenación.

9. Procedimiento de acuerdo con una de las reivindicaciones anteriores en el que la cantidad de hidrógeno llevada a la etapa de reducción es de 1-10 kg/kg de catalizador/h.

10. Instalación para la producción de compuestos aromáticos a partir de una fracción hidrocarbonada mediante un catalizador que circula en lecho móvil, que comprende: 40

- al menos una zona, denominada primera zona, para el tratamiento de la fracción aplicando una reacción de deshidrogenación de los naftenos, dicha zona estando provista de, al menos, un conducto para la introducción de la fracción y de, al menos, un conducto para la introducción de un gas que contiene hidrógeno en cantidad (H2)1/HC, y que consta también de, al menos, un conducto para la extracción de un flujo gaseoso;

- al menos una zona posterior de tratamiento, a la que se lleva una cantidad de hidrógeno (H2)2/(HC)2, situada tras 45 dicha primera zona y que consta de, al menos, un conducto que lleva la carga a dicha zona posterior y de, al menos, un conducto para la salida de un efluente gaseoso;

- al menos una zona para la separación del catalizador, del producto líquido y del efluente gaseoso que contiene hidrógeno, situada tras dichas zonas de tratamiento;

- al menos una zona para la regeneración del catalizador; 50

- al menos una zona para la reducción del catalizador regenerado unido a dicha zona de aplicación de la deshidrogenación de los naftenos, de tal modo que el catalizador reducido entra en dicha zona de deshidrogenación, dicha zona de reducción estando provista:

- de al menos un conducto para la introducción de gas que contiene el hidrógeno en cantidad (H2)Red/HC de tal modo que la suma de las relaciones molares (H2)1/HC + (H2)Red/HC es inferior o igual a la relación molar (H2)2/HC2, o, la 5 suma de dichas relaciones molares es superior a la relación molar (H2)2/(HC)2 pero con (H2)1/HC inferior a (H2)2/(HC) 2,

- y de, al menos, un conducto para la extracción de un flujo gaseoso;

- de, al menos, un conducto para el reciclaje de, al menos, una parte del efluente gaseoso que contiene hidrógeno a partir de dicha zona de separación hacia dicha zona de aplicación de la reacción de deshidrogenación; 10

instalación en la que el conducto para la extracción del flujo gaseoso resultante de la reducción está unido a, al menos, un conducto que conduce la carga de la zona posterior.

11. Instalación de acuerdo con la reivindicación 10 que también consta, al menos, de un conducto para el reciclaje de, al menos, una parte del efluente gaseoso que contiene el hidrógeno obtenido en la zona de separación hacia dicha zona de reducción. 15

Patentes similares o relacionadas:

Zona de regeneración del catalizador dividida en sectores para unidades catalíticas regenerativas, del 4 de Mayo de 2016, de IFP ENERGIES NOUVELLES: Método de regeneración de un catalizador craqueado que circula en lecho móvil, que comprende al menos una zona de combustión del coque depositado en […]

PROCEDIMIENTO QUE EMPLEA UNA DESVIACION ESCALONADA DE LAS ZONAS DE REACCION PARA UN AUMENTO DE CAPACIDAD., del 16 de Marzo de 2007, de UOP LLC: Un procedimiento de conversión de hidrocarburos, que comprende: a) hacer pasar una primera parte de una corriente de carga que contiene […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA PRODUCCION DE AROMATICOS QUE INCLUYEN UNA REDUCCION DEL CATALIZADOR., del 16 de Marzo de 2006, de INSTITUT FRANCAIS DU PETROLE: Procedimiento de producción de aromáticos a partir de una fracción hidrocarbonada con la ayuda de un catalizador, comprendiendo el procedimiento al menos las etapas sucesivas […]

RECINTOS CON TRASIEGO MEJORADO DE LAS PARTICULAS SOLIDAS., del 16 de Julio de 2004, de INSTITUT FRANCAIS DU PETROLE: LA INVENCION SE REFIERE A UN RECINTO EN EL QUE SE EFECTUA UNA REACCION QUIMICA EN PRESENCIA DE UN CATALIZADOR Y QUE COMPRENDE UN LECHO […]

PROCEDIMIENTO Y DISPOSITIVO DE COMBUSTION ESCALONADA PARA LA REGENERACION DE UN CATALIZADOR DE REFORMACION O DE PRODUCCION DE AROMATICOS EN LECHO MOVIL., del 16 de Mayo de 2004, de INSTITUT FRANCAIS DU PETROLE: LA INVENCION SE REFIERE A UN METODO DE REGENERACION DE UN LECHO MOVIL DE CATALIZADOR DE REFORMING O DE PRODUCCION DE HIDROCARBUROS AROMATICOS. […]

PROCEDIMIENTO Y RECINTO PARA LA REGENERACION DE UN CATALIZADOR QUE INCLUYE UN CONTROL DEL FINAL DE LA COMBUSTION., del 1 de Febrero de 2003, de INSTITUT FRANCAIS DU PETROLE: LA INVENCION SE REFIERE A UN METODO DE REGENERACION DE UN CATALIZADOR EN LECHO FIJO O MOVIL COMO, POR EJEMPLO, UN CATALIZADOR DE REFORMING O DE PRODUCCION DE AROMATICOS; […]

PROCEDIMENTO Y RECINTO DE REGENERACION DE UN CATALIZADOR DE PRODUCCIONDE AROMATICOS O DE REFORMACION CON OXICLORACION MEJORADA., del 1 de Noviembre de 2002, de INSTITUT FRANCAIS DU PETROLE: LA INVENCION SE REFIERE A UN METODO DE REGENERACION DE UN CATALIZADOR DE PRODUCCION DE COMPUESTOS AROMATICOS Y, EN PARTICULAR, DE REFORMING. COMPRENDE […]

Estructuras internas sin pantalla para reactores de flujo radial, del 15 de Abril de 2019, de UOP LLC: Un aparato para soportar un sólido granular en un sistema de flujo transversal que comprende: una porción de entrada , que tiene aberturas definidas allí, donde […]