Procedimiento e instalación para la cementación continua.

Procedimiento para la cementación continua de piezas de trabajo,

que comprende las etapas:

a) activación de la pieza de trabajo (100) en un horno de oxidación previa (1), a una temperatura entre 400 ºC y500ºC,

b) introducción de 5 la pieza de trabajo en un horno de solera giratoria (50) a través de una abertura de carga ydescarga (53) que se puede cerrar del horno de solera giratoria con un primer manipulador de carga y descarga (10,10'), calentamiento de la pieza de trabajo a una temperatura de carbonización predeterminada, carbonización de lapieza de trabajo hasta la consecución de una profundidad de carbonización predeterminada (CD) y endurecimientode la pieza de trabajo a una temperatura de endurecimiento predeterminada,

c) extracción de la pieza de trabajo con el primer manipulador de carga y descarga (10, 10') desde el horno de soleragiratoria (50) a través de la abertura de carga y descarga (53) y disposición de la pieza de trabajo sobre una primerainstalación de elevación de una instalación de enfriamiento rápido (40), en el que está dispuesta la instalación deelevación de la abertura de carga y descarga del horno de solera giratoria,

d) inmersión de la pieza de trabajo en un medio de enfriamiento rápido y enfriamiento rápido de la pieza de trabajo auna temperatura del núcleo entre 60 ºC y 150 ºC para la consecución de una profundidad predeterminada delendurecimiento (CHD) y para la consecución de una dureza predeterminada,

e) tratamiento posterior de la pieza de trabajo para la preparación para un revenido, comprendiendo el tratamientoposterior un lavado, enfriamiento rápido y secado, y en el que la pieza de trabajo presenta después del tratamientoposterior una temperatura del núcleo entre 25 ºC y 35 C, y

f) recocido de la pieza de trabajo a una temperatura entre 160 ºC y 180 ºC.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08169293.

Solicitante: LOI THERMPROCESS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: AM LICHTBOGEN 29 45141 ESSEN ALEMANIA.

Inventor/es: BARTH,HORST, SCHALBERGER,WOLFGANG, NOLTE,KARL, KÜHN,FRIEDHELM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D11/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › Control o regulación del proceso durante los tratamientos térmicos.

- C21D9/00 C21D […] › Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos.

- F27B9/16 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 9/00 Hornos en los cuales la carga se desplaza mecánicamente, p. ej. de tipo túnel (F27B 7/14 tiene prioridad ); Hornos similares en los cuales la carga se desplaza por gravedad. › desplazándose la carga según una trayectoria circular o curva.

- F27D3/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Carga; Descarga; Manipulación de las cargas (sistemas transportadores caracterizados por su aplicación a fines particulares no previstos en otras partes B65G 49/00; desplazamiento de las cargas en un horno F27B 9/14).

PDF original: ES-2434954_T3.pdf

Fragmento de la descripción:

Procedimiento e instalación para la cementación continua La presente invención se refiere a un procedimiento y a una instalación para el tratamiento térmico de piezas de trabajo y, en particular, a un procedimiento y una instalación para la cementación continua de piezas de trabajo.

Un procedimiento así como una instalación del tipo mencionado al principio se conocen, por ejemplo, a partir del documento WO 86/02104 A. En el procedimiento se calientan piezas de trabajo en un horno de calentamiento previo separado a una temperatura determinada, luego se llevan a un horno de tratamiento térmico, en el que cada pieza de trabajo es supervisada de forma separada en el horno de tratamiento térmico y, dado el caso, es retirada fuera del horno y, en concreto, independientemente del tiempo de tratamiento en el horno de tratamiento térmico. La instalación como tal comprende un horno de calentamiento previo y un horno anular con un soporte de rotación para las piezas de trabajo, en el que el orificio de salida del horno de calentamiento previo está en contacto directo con el orificio de alimentación del horno anular.

Se conoce a partir del documento WO 03/081156 A un horno de solera giratoria para el tratamiento térmico depiezas de trabajo. Éste comprende una solera giratoria, que está separada por medio de puertas que se pueden cerrar en una zona de calentamiento y al menos una zona de tratamiento, y una abertura de puerta que se puede cerrar para la carga y descarga de piezas de trabajo en la pared exterior adyacente a la zona de calentamiento. El horno de solera giratoria comprende, además, una segunda abertura que se puede cerrar para la carga y descarga en la pared exterior, que está dispuesta adyacente a la zona de calentamiento y a distancia de la primera abertura, de manera que la solera giratoria del horno es giratoria en ambos sentidos.

Por ejemplo, durante el tratamiento térmico de ruedas dentadas de centrales eólicas, ruedas solares y ruedas planetarias de aceros de alta aleación y de dimensiones de, por ejemplo, 300 mm de diámetro, pertenece al estado de la técnica el tratamiento térmico realizado por lotes de estas ruedas dentadas de centrales eólicas. Las ruedas dentadas se llevan en hornos de caja o en hornos de cámaras a temperaturas de austenitización y se mantienen durante un periodo de tiempo correspondiente a la temperatura de austenitización y en ese caso se someten a un proceso de carbonización. En este caso se lleva el contenido de carbono marginal hasta aproximadamente 0, 8 %. A c9ºntinuación se extrae la pieza de trabajo fuera del horno, con preferencia manualmente con dispositivos de descarga y se introduce en condiciones atmosféricas, es decir, al aire, a un baño de enfriamiento rápido abierto. Como agente de enfriamiento rápido se emplean, por ejemplo, aceites o soluciones de polímero. Durante el proceso de enfriamiento rápido, las temperaturas del agente de enfriamiento rápido están entre 60 ºC y 150 ºC. Después de un tiempo de enfriamiento rápido establecido se extraen las piezas manualmente, por ejemplo, con una grúa y se llevan a un baño de lavar. Las temperaturas en el proceso de lavado están entre 60 C y 80 C aproximadamente. Después de este proceso se conducen las piezas, de nuevo la mayoría de las veces manualmente, a un proceso de revenido. En este modo de procedimiento manual aparecen siempre de nuevo diferentes tiempos de transporte y de almacenamiento entre las etapas de tratamiento individuales, que provocan antes del proceso de revenido una textura de partida diferente en las piezas de trabajo con diferentes contenidos de austerita residual. En el caso de un almacenamiento demasiado largo, se estabiliza en este caso la austerita residual y permanece delante del horno de revenido en este nivel alto.

El cometido de esta invención es preparar un procedimiento y una instalación, con los que se pueden fabricar piezas de trabajo de calidad unitaria, en los que el contenido de austerita residual antes del proceso de revenido se ajusta a un contenido predeterminado.

Este cometido se soluciona de acuerdo con la invención por medio de un procedimiento de acuerdo con la reivindicación 1 de la patente. En el procedimiento de acuerdo con la invención se activa una pieza de trabajo en primer lugar en un horno de oxidación previa a una temperatura entre 400 ºC y 500 ºC. Simultáneamente con la activación de la pieza de trabajo se queman los residuos de aceite de corte y de detergente dado el caso presentes en la superficie de la pieza de trabajo.

Después de abandonar el horno de oxidación previa se introduce la pieza de trabajo con un primer manipulador de carga y descarga través de una abertura de carga y descarga que se puede cerrar en un horno de solera giratoria y se calienta a una temperatura de carbonización predeterminada. A continuación, se carboniza la pieza de trabajo hasta la consecución de una profundidad de carbonización (CD) predeterminada y se endurece a una temperatura de endurecimiento predeterminada. La selección del agente de carbonización, la profundidad de la carbonización así como la temperatura de endurecimiento se adaptan en cada caso a la pieza de trabajo a procesar.

Después del endurecimiento se extrae la pieza de trabajo con el primer manipulador de carga y descarga fuera del horno de solera giratoria y se deposita sobre una instalación de elevación de una instalación de enfriamiento rápido, de manera que la instalación de elevación está asociada a la abertura de carga y descarga del horno de solera giratoria. La pieza de trabajo es bajada entonces con la instalación de elevación a un medio de enfriamiento rápido y es enfriada a una temperatura entre 60 ºC y 150 ºC para la consecución de una profundidad de endurecimiento (CHD) predeterminada y para la consecución de una dureza predeterminada, de modo que, por ejemplo, en el caso

de ruedas dentadas como piezas de trabajo con una profundidad de 5 veces la CHD debe alcanzarse una dureza predeterminada en el fondo del diente a través del enfriamiento rápido. La temperatura del núcleo mencionada anteriormente entre 60 ºC y 150 ºC condiciona que no aparezcan tensiones demasiado grandes y, por loo tanto, retracciones durante la transición del retículo de cristal típico para el enfriamiento rápido desde austenita hacia martensita.

Tan pronto como se ha alcanzado la profundidad de endurecimiento predeterminada, se eleva la pieza de trabajo desde el medio de enfriamiento rápido y se conduce con un manipulador de carga y descarga a un tratamiento posterior, de manera que el tratamiento posterior de la pieza de trabajo para la preparación para un revenido de la pieza de trabajo comprende un lavado, refrigeración y secado. Después del tratamiento posterior, la pieza de trabajo presenta una temperatura del núcleo entre 25 ºC y 35 ºC, estando garantizada una temperatura del núcleo en esta zona que evitará o al menos reducirá en gran medida el flujo de calor desde el núcleo de la pieza de trabajo hacia la textura marginal y de esta manera no se influye negativamente sobre el ajuste de la textura para la textura marginal (en el caso de utilización de ruedas dentadas como piezas de trabajo se evita, por ejemplo, una influencia negativa del ajuste de la textura marginal sobre todo en el fondo del diente y en una profundidad en el fondo del diente de 5 veces la CHD.

La pieza de trabajo se puede conducir al tratamiento posterior con el primer manipulador de carga y descarga, pero se prefiere que la conducción hacia el tratamiento posterior se realice con un segundo manipulador de carga y descarga, puesto que de esta manera se puede evitar que el primer manipulador sea contaminado con medio de enfriamiento rápido. Las etapas individuales del tratamiento posterior se realizan con preferencia en zonas separadas de una instalación de tratamiento posterior. Las piezas de trabajo son movidas con preferencia con el segundo manipulador de carga y descarga entre las zonas individuales, siendo posible, sin embargo, que para el movimiento de las piezas de trabajo entre zonas individuales de la instalación de tratamiento posterior sea utilizado un tercer manipulador de carga y descarga.

A continuación del tratamiento posterior de la pieza de trabajo se reviene esta pieza de trabajo a una temperatura entre 160 ºC y 180 C, para completar todavía adicionalmente la transición del retículo de cristal desde austerita hacia martensita.

En el marco de esta solicitud, el concepto de “pieza de trabajo” comprende tanto una pieza de trabajo grande, que circula “como tal” a través de las etapas individuales del procedimiento, como también una pluralidad de piezas de trabajo, que están dispuestas sobre una parrilla y circulan a través... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la cementación continua de piezas de trabajo, que comprende las etapas:

a) activación de la pieza de trabajo (100) en un horno de oxidación previa (1) , a una temperatura entre 400 ºC y 500ºC,

b) introducción de la pieza de trabajo en un horno de solera giratoria (50) a través de una abertura de carga y descarga (53) que se puede cerrar del horno de solera giratoria con un primer manipulador de carga y descarga (10, 10’) , calentamiento de la pieza de trabajo a una temperatura de carbonización predeterminada, carbonización de la pieza de trabajo hasta la consecución de una profundidad de carbonización predeterminada (CD) y endurecimiento de la pieza de trabajo a una temperatura de endurecimiento predeterminada,

c) extracción de la pieza de trabajo con el primer manipulador de carga y descarga (10, 10’) desde el horno de solera giratoria (50) a través de la abertura de carga y descarga (53) y disposición de la pieza de trabajo sobre una primera instalación de elevación de una instalación de enfriamiento rápido (40) , en el que está dispuesta la instalación de elevación de la abertura de carga y descarga del horno de solera giratoria,

d) inmersión de la pieza de trabajo en un medio de enfriamiento rápido y enfriamiento rápido de la pieza de trabajo a una temperatura del núcleo entre 60 ºC y 150 ºC para la consecución de una profundidad predeterminada del endurecimiento (CHD) y para la consecución de una dureza predeterminada,

e) tratamiento posterior de la pieza de trabajo para la preparación para un revenido, comprendiendo el tratamiento posterior un lavado, enfriamiento rápido y secado, y en el que la pieza de trabajo presenta después del tratamiento posterior una temperatura del núcleo entre 25 ºC y 35 C, y

f) recocido de la pieza de trabajo a una temperatura entre 160 ºC y 180 ºC.

2. Procedimiento para la cementación continua de piezas de trabajo de acuerdo con la reivindicación 1, caracterizado porque el enfriamiento rápido de la pieza de trabajo según la etapa d) se realiza de tal forma que la pieza de trabajo es enfriada en primer lugar en una primera cámara, asociada al horno de solera giratoria, de la instalación de enfriamiento rápido con un primer medio de enfriamiento rápido durante un periodo de tiempo predeterminado, la pieza de trabajo es depositada después del primer enfriamiento rápido con un manipulador de carga y descarga (10, 10’, 20) sobre una segunda instalación de elevación en una segunda cámara de la instalación de enfriamiento rápido, es sumergida en un segundo medio de enfriamiento rápido y es enfriada con el segundo medio de enfriamiento rápido, de manera que la temperatura del núcleo de la pieza de trabajo está después del proceso de enfriamiento rápido general entre 60 ºC y 150 ºC.

3. Procedimiento para la cementación continua de piezas de trabajo de acuerdo con una de las reivindicaciones 1 ó 2, caracterizado porque la pieza de trabajo es depositada desde la primera instalación de elevación en el primer medio de enfriamiento rápido sobre un plato giratorio (44) de una instalación giratoria, que hace girar la pieza de trabajo con un número de revoluciones regulable en el medio de enfriamiento rápido, en el que la primera instalación de elevación es bajada para depositar la pieza de trabajo sobre la periferia exterior del plato giratorio de la instalación giratoria hacia abajo.

4. Procedimiento para la cementación continua de piezas de trabajo de acuerdo con una de las reivindicaciones 1 a 3, caracterizado porque durante el tratamiento posterior según la etapa a) se refrigera otra vez.

5. Procedimiento para la cementación continua de piezas de trabajo de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque cada etapa del tratamiento siguiente se realiza durante 20 minutos por cada mm de profundidad del endurecimiento.

6. Procedimiento para la cementación continua de piezas de trabajo de acuerdo con una de las reivindicaciones 1 a 5, caracterizado porque inmediatamente después de la refrigeración según la etapa e) se endereza la pieza de trabajo en frío.

7. Procedimiento para la cementación continua de piezas de trabajo de acuerdo con una de las reivindicaciones 1 a 6, caracterizado porque la pieza de trabajo es sometida después del revenido según la etapa f) al menos en zonas parciales a una solidificación con chorro de bolas.

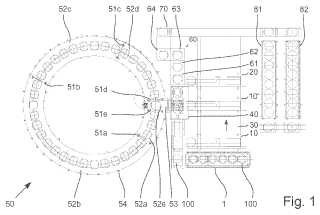

8. Instalación para la cementación continua de piezas de trabajo, que comprende:

un horno de oxidación previa (1) ,

un horno de solera giratoria (50) con al menos una abertura de carga y descarga (53) y con varias zonas de tratamiento (52a, 52b, 52c, 52d, 52e) , separadas a través de puertas (51a, 51b, 51c, 51d, 51e)

una instalación de enfriamiento rápido (40) asociada a la abertura de carga y descarga (53) con al menos una instalación de elevación,

una instalación de tratamiento posterior (60) con una zona de lavado, una zona de refrigeración y una zona de secado,

al menos un manipulador de carga y descarga (10, 10’, 20) , y

al menos un horno de revenido (81, 82) .

9. Instalación para la cementación continua de piezas de trabajo de acuerdo con la reivindicación 8, caracterizada porque la instalación de enfriamiento rápido (40) presenta dos cámaras de enfriamiento rápido y dos instalaciones de elevación, en la que las dos instalaciones de elevación son móviles verticalmente una separada de la otra y la primera cámara de enfriamiento rápido está asociada al horno de solera giratoria.

10. Instalación para la cementación continua de piezas de trabajo de acuerdo con la reivindicación 8 ó 9, caracterizada porque la instalación de enfriamiento rápido (40) o bien una cámara de la instalación de enfriamiento rápido comprende una instalación giratoria con un plato giratorio (44) , en la que el plato giratorio de la instalación giratoria está configurado de tal forma que la instalación de elevación se puede bajar hacia abajo sobre la periferia exterior del plato giratorio.

11. Instalación para la cementación continua de piezas de trabajo de acuerdo con una de las reivindicaciones 8 a 10, caracterizada porque a la instalación de enfriamiento rápido (40) o bien a la primera cámara de la instalación de enfriamiento rápido está asociada una compuerta de entrada y salida hermética al gas (41) con una pluralidad de puertas que se pueden cerrar de forma hermética al gas.

12. Instalación para la cementación continua de piezas de trabajo de acuerdo con la reivindicación 11, caracterizada porque al menos una de las puertas que se pueden cerrar de forma hermética al gas presenta una instalación para la generación de un velo de fluido.

13. Instalación para la cementación continua de piezas de trabajo de acuerdo con una de las reivindicaciones 8 a 12, caracterizada porque la instalación de tratamiento posterior (60) comprende otra zona de refrigeración.

14. Instalación para la cementación continua de piezas de trabajo de acuerdo con una de las reivindicaciones 8 a 13, caracterizada porque la instalación comprende, además, una instalación de enderezamiento en frío conectada a continuación de la instalación de tratamiento posterior (60) .

15. Instalación para la cementación continua de piezas de trabajo de acuerdo con una de las reivindicaciones 8 a 14, caracterizada porque la instalación comprende, además, una instalación de solidificación con chorro de bolas conectada a continuación de un horno de revenido (81, 82) .

Patentes similares o relacionadas:

Método para el enfriamiento homogéneo y sin contacto de superficies calientes no continuas y dispositivo para ello, del 15 de Julio de 2020, de VOESTALPINE STAHL GMBH: Dispositivo para el enfriamiento homogéneo y sin contacto de superficies calientes, primarias y no continuas, en donde el dispositivo para enfriamiento tiene […]

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Sistema de carga para hornos continuos, particularmente para el tratamiento de artículos metálicos, y horno continuo que comprende dicho sistema, del 17 de Junio de 2020, de LM Industry S.R.L: Sistema de carga para hornos continuos, particularmente para el tratamiento de artículos metálicos, que comprende: - una primera cinta transportadora […]

Pieza estampada en caliente que tiene una junta soldada y método de fabricación para la pieza estampada en caliente, del 10 de Junio de 2020, de NIPPON STEEL CORPORATION: Un método de producción de una pieza estampada en caliente que tiene una junta soldada según la reivindicación, comprendiendo el método: una etapa de calentamiento […]

Método y dispositivo para producir componentes de acero endurecidos, del 6 de Mayo de 2020, de VOESTALPINE STAHL GMBH: Método para el endurecimiento por presión de componentes de chapa de acero galvanizados, en donde se recorta una pletina de una banda de chapa de acero […]

Placa de acero con excelente durabilidad para cuchillas de troquelado en forma de banda y cuchilla de troquelado en forma de banda, del 6 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una placa de acero para cuchillas de troquelado en forma de banda que tiene una excelente durabilidad, comprendiendo la placa de acero partes de capa superficial que tienen […]

Acero inoxidable austenítico y método de producción del mismo, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Un acero inoxidable austenítico que tiene una composición química que consiste, en porcentaje en masa, en C: de un 0,005 a un 0,015 %, […]