Procedimiento e instalación para aplicar un fluido en los fondos de recipientes termoplásticos, en particular para el enfriamiento de los fondos calientes de recipientes que salen de la unidad de moldeo.

Procedimiento para aplicar un fluido sobre el fondo (2) de al menos un recipiente (1) de materia termoplástica,

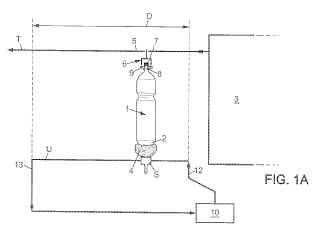

en el que se pone en contacto con el fondo (2) del citado al menos un recipiente (1) una masa (4) esponjosa impregnada con el citado fluido, y se mantiene la masa esponjosa en contacto con el citado fondo (2) durante una duración predeterminada, el recipiente (1) se acciona en desplazamiento sobre una trayectoria (T) predeterminada, caracterizado porque

- el recipiente se acciona por desplazamiento por medios transportadores dispuestos alrededor del cuello del recipiente,

- la masa (4) esponjosa se acciona por desplazamiento a la misma velocidad que el recipiente (1) sobre una trayectoria (U) casi paralela a la del recipiente (1) al mismo tiempo que se aplica en contacto con el fondo (2) del recipiente (1) durante el citado período predeterminado.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2009/051530.

Solicitante: SIDEL PARTICIPATIONS.

Nacionalidad solicitante: Francia.

Dirección: AVENUE DE LA PATROUILLE DE FRANCE 76930 OCTEVILLE SUR MER FRANCIA.

Inventor/es: FEUILLOLEY, GUY, PERNEL,YANN, DERRIEN,MIKAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Refrigeración.

- B29C49/64 B29C […] › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Calentamiento o enfriamiento de las preformas, parisones o de objetos soplados.

PDF original: ES-2378195_T3.pdf

Fragmento de la descripción:

Procedimiento e instalación para aplicar un fluido en los fondos de recipientes termoplásticos, en particular para el enfriamiento de los fondos calientes de recipientes que salen de la unidad de moldeo.

La presente invención se refiere, de manera general, al campo de la fabricación de recipientes de materia termoplástica, tal como el PET, por soplado o estirado-soplado de preformas calientes en los moldes. La invención se refiere más particularmente a la aplicación de un fluido en los fondos de recipientes de materia termoplástica, en particular, aunque no exclusivamente, para el enfriamiento de los fondos calientes de recipientes termoplásticos que salen de un molde de soplado o de estirado-soplado.

El fondo es la parte de los recipientes de materia termoplástica que es más delicada de tratar y que necesita la mayor atención durante el proceso de fabricación.

Por otra parte, el fondo es la parte de los recipientes que posee, al menos en parte, el grosor más importante (precisamente el grosor del fondo, al menos localmente, puede estar comprendido entre el mínimo y veinte veces el grosor de la pared del cuerpo del recipiente) . En consecuencia, el fondo acumula, durante la etapa de calentamiento llevada a cabo previamente a la etapa de moldeado, una gran cantidad de calor que siempre está notablemente presente en el momento en el que el recipiente acabado se extrae del molde.

Ahora bien, el fondo caliente es mecánicamente muy frágil, ya que la materia termoplástica, aún muy caliente, puede deformarse debido a la acción de su propio peso y/o a las tensiones residuales unidas al procedimiento de soplado. Ahora bien, el respeto de una forma perfecta del fondo del recipiente garantiza la estabilidad del recipiente colocado sobre un soporte plano, y toda deformación del fondo compromete esta estabilidad y hace que el recipiente no sea explotable comercialmente.

Es, por lo tanto, muy importante que la materia constitutiva del fondo se enfríe lo más rápidamente posible desde la salida del recipiente acabado fuera del molde, a fin de solidificar la forma requerida conferida por el molde, y de todas maneras se desea que la forma del fondo se solidifique perfectamente, y entonces la temperatura baja cuando el recipiente alcanza el siguiente puesto de tratamiento.

Hasta ahora, el enfriamiento de los fondos de los recipientes que salen de la unidad de moldeo podía obtenerse por enfriamiento natural en la atmósfera ambiente en el trayecto que lleva al siguiente puesto (por ejemplo un relleno) cuando este trayecto tenía una duración suficiente (por ejemplo algunas decenas de segundos) .

En ciertas instalaciones, también se ha podido aplicar la proyección de un fluido gaseoso (en general aire) o de un líquido (en general agua) pulverizado en forma de una bruma, eventualmente enfriada, sobre los fondos de los recipientes durante el desplazamiento a la salida de la instalación de moldeado con el fin de acelerar el enfriamiento de los fondos. No obstante, esta clase de acondicionamiento complica la concepción estructural de las instalaciones ya muy obstruidas por otra parte, e incrementa los costos de fabricación y de mantenimiento. Además, los chorros de fluido de enfriamiento pueden generar una contaminación (aparición de gérmenes, etc.) tanto en la instalación de soplado como en los recipientes finales, así como perturbaciones en las partes cercanas a la instalación. Por tal razón, en la práctica se busca evitar tales acondicionamientos.

Por último y sobre todo, los explotadores de instalaciones de fabricación de recipientes termoplásticos requieren velocidades de funcionamiento siempre incrementadas, y en la actualidad se consideran velocidades del orden de 80.000 recipientes/hora. Además, la búsqueda de instalaciones siempre más compactas en interés de la economía de superficie de implantación conduce a acercar los diversos puestos de tratamiento, por ejemplo entre la instalación de soplado y la instalación de llenado que le sucede. Se deduce en total una reducción considerable de los tiempos de tránsito de los recipientes (por ejemplo, el tiempo de transferencia de los recipientes entre la instalación de soplado y la instalación de llenado podría llegar a ser del orden de un pequeño número de segundos) . Ya no es posible, en tales condiciones, que los fondos de los recipientes que salen de la unidad de moldeo puedan enfriarse en las condiciones practicadas hasta ahora.

Independientemente de lo que se acaba de exponer en relación con el enfriamiento de los fondos calientes de recipientes termoplásticos que salen de la unidad de moldeo y que es de orden general en el contexto de la fabricación de los recipientes termoplásticos, también puede requerirse, para ciertas producciones, la aplicación de un producto en forma de fluido, en particular líquido, sobre el fondo de recipientes termoplásticos no para reducir la temperatura como se expone más arriba, sino, por el contrario, para aumentar la temperatura o incluso para llevar una modificación del estado de superficie del fondo de los recipientes. En ciertos casos, al menos una modificación del estado de superficie del fondo de los recipientes puede obtenerse por la aplicación de un fluido, en particular de un líquido, apropiado sobre la cara externa del citado fondo (por ejemplo: depósito de una capa protectora contra las agresiones químicas en particular; coloración de la cara externa de los fondos en particular con fines decorativos; etc.) .

Se conoce del documento GB 1 375 041, una instalación que permite la fabricación de recipientes por moldeado, que la instalación comprende tres puestos principales. En el primer puesto, los recipientes se moldean en cavidades que se disponen en una rueda accionada por rotación. En el exterior de esta rueda, en la cercanía de su periferia, se encuentran medios que permiten un enfriamiento de los recipientes que se encuentran en las cavidades. Estos medios de enfriamiento constan de un rodillo accionado por rotación, sobre el que se fija una masa esponjosa que se sumerge en un recipiente de líquido de enfriamiento.

Tales medios de enfriamiento pueden conllevar deformaciones en los recipientes.

La invención tiene por objeto proponer medios (procedimiento e instalación) que permitan aplicar un fluido sobre los fondos de recipientes en particular, pero no exclusivamente, con el objeto de enfriar de forma rápida los fondos de recipientes que salen de la unidad de moldeo, preservando su forma o su estado de superficie, y esto en condiciones de costo y de volumen aceptables en las instalaciones con enorme cadencia de producción y en condiciones técnicas que no provocan ninguna modificación o perturbación en los procesos llevados a cabo antes y después.

Con estos fines, según un primer de sus aspectos, la invención propone un procedimiento para aplicar un fluido sobre el fondo de al menos un recipiente de materia termoplástica, según la reivindicación 1.

El procedimiento, de acuerdo con la invención, es notable porque la masa esponjosa se acciona por desplazamiento a la misma velocidad que el recipiente sobre una trayectoria casi paralela a la del recipiente, al mismo tiempo que se aplica para contactar con el fondo del recipiente durante el citado período predeterminado.

El procedimiento según la invención asegura de este modo un sincronismo en el movimiento de la masa esponjosa y del fondo del recipiente, lo que ofrece la ventaja de obtener una inmovilidad de la masa esponjosa con respecto a la superficie a enfriar. La superficie a enfriar de este modo no se daña por un movimiento de la masa esponjosa aplicada sobre la misma.

En un modo de realización capaz de tratar un gran número de recipientes que se desplazan unos a continuación de los otros, de acuerdo con la citada trayectoria predeterminada que es casi rectilínea, se prevé

constituir la masa esponjosa en forma de una cinta sinfín que consta al menos de una hebra que se extiende casi paralelamente a la citada trayectoria predeterminada de los recipientes y que se pone en rotación en sincronización con la velocidad de desplazamiento de los recipientes, unos a continuación de los otros, desplazar los recipientes de manera que sus fondos respectivos se pongan en contacto con la citada hebra de la cinta sinfín formada por la masa esponjosa, e impregnar la cinta sinfín formada por la masa esponjosa, mientras que deja el contacto de los fondos de recipientes, nuevamente con el fluido fresco.

Mediante la expresión "fluido fresco",... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para aplicar un fluido sobre el fondo (2) de al menos un recipiente (1) de materia termoplástica, en el que se pone en contacto con el fondo (2) del citado al menos un recipiente (1) una masa (4) esponjosa impregnada con el citado fluido, y se mantiene la masa esponjosa en contacto con el citado fondo (2) durante una duración predeterminada, el recipiente (1) se acciona en desplazamiento sobre una trayectoria (T) predeterminada, caracterizado porque

- el recipiente se acciona por desplazamiento por medios transportadores dispuestos alrededor del cuello del recipiente,

- la masa (4) esponjosa se acciona por desplazamiento a la misma velocidad que el recipiente (1) sobre una trayectoria (U) casi paralela a la del recipiente (1) al mismo tiempo que se aplica en contacto con el fondo (2) del recipiente (1) durante el citado período predeterminado.

2. Procedimiento, según la reivindicación 1, caracterizado por tratar una multiplicidad de recipientes (1) que se desplazan unos a continuación de los otros de acuerdo con una trayectoria (T) casi rectilínea, en donde se constituye la masa (4) esponjosa en forma de una cinta (14) sinfín que consta al menos de un ramal (17) que se extiende casi paralelamente a la citada trayectoria (T) de los recipientes (1) y que se pone en rotación en sincronismo con la velocidad de desplazamiento de los recipientes (1) unos a continuación de los otros, en donde se desplazan los recipientes (1) , de manera que sus fondos (2) respectivos se pongan en contacto con la citada hebra (17) de la cinta sinfín formada por la masa (4) esponjosa, y en donde después de abandonar el contacto con los fondos (2) de recipientes, la cinta (14) sinfín formada por la masa (4) esponjosa se impregna nuevamente con fluido fresco.

3. Procedimiento, según la reivindicación 1, caracterizado por tratar una multiplicidad de recipientes (1) que se desplazan unos a continuación de los otros de acuerdo con una trayectoria (T) casi en arco de circunferencia de radio predeterminado, en donde se prevé una pluralidad de masas (4) esponjosas situadas respectivamente bajo dichos recipientes (1) y que se desplazan unos a continuación de los otros de acuerdo con una trayectoria (U) casi circular que posee un radio casi igual al citado radio predeterminado y que se extiende casi paralelamente y casi coaxialmente a la citada trayectoria (T) de los recipientes (1) , en donde dichas masas (4) esponjosas se desplazan en rotación por sincronización con dichos recipientes (1) bajo los fondos (2) respectivos de los mismos, en donde cuando los recipientes llegan al inicio de la trayectoria (T) se acercan mutuamente los fondos (2) de los recipientes (1) y las masas esponjosas respectivas, de manera que dichos fondos (2) se ponen en contacto con las masas (4) esponjosas respectivas, en donde, cuando los recipientes (1) llegan al final de la trayectoria (T) , se apartan mutuamente los fondos (2) de los recipientes y las masas (4) esponjosas respectivas, y en donde, después de haber abandonado el contacto de los fondos (2) de recipientes, las masas (4) esponjosas se impregnan nuevamente con fluido fresco, la citada impregnación con fluido fresco interviene sobre el recorrido angular de las masas esponjosas comprendido entre el final del recorrido de los recipientes (1) sobre la trayectoria (T) y el inicio del recorrido de los recipientes (1) sobre la trayectoria (T) .

4. Procedimiento, según cualquiera de las reivindicaciones 1 a 3, caracterizado porque se regula (22) al menos una característica, en particular la temperatura, del fluido fresco.

5. Procedimiento, según cualquiera de las reivindicaciones 1 a 4, caracterizado porque el fluido es un líquido y porque, después de haber sido puesta fuera de contacto con el fondo (2) del recipiente, la masa (4) esponjosa es escurrida y se embebe nuevamente con el líquido fresco antes de volver a ser puesta en contacto con un fondo (2) de otro recipiente.

6. Procedimiento, según cualquiera de las reivindicaciones 1 a 5, caracterizado porque el fluido es un líquido y porque se recupera el líquido que se escapa durante el apoyo de la o de las masas esponjosas contra los fondos (2) de los recipientes (1) y/o durante el centrifugado y porque el líquido recuperado, después del eventual tratamiento, se vuelve a llevar a la reserva de líquido fresco.

7. Procedimiento, según una cualquiera de las reivindicaciones 1 a 6, caracterizado porque después de la aplicación del fluido sobre el fondo (2) del recipiente (1) y del alejamiento de la citada masa (4) esponjosa del citado fondo (2) , se seca (23) al menos en parte la superficie del citado fondo (2) .

8. Procedimiento, según cualquiera de las reivindicaciones 1 a 7, para modificar rápidamente la temperatura del fondo (2) de al menos un recipiente (1) de materia termoplástica, en donde la citada masa (4) esponjosa llevada a establecer contacto con el fondo (2) del citado al menos un recipiente (1) se impregna de un fluido termoportador que la mantiene en contacto con el citado fondo (2) durante una duración predeterminada.

9. Procedimiento, según una cualquiera de las reivindicaciones 1 a 7, para enfriar rápidamente el fondo (2) de al menos un recipiente (1) de materia termoplástica que sale de un molde (3) de soplado o de estirado-soplado, en donde la citada masa (4) esponjosa puesta en contacto con el fondo (2) del citado al menos un recipiente (1) se impregna con un fluido termoportador a temperatura inferior a la del citado fondo (2) , que la mantiene en contacto con el citado fondo (2) durante un período predeterminado.

10. Instalación para aplicar un fluido sobre el fondo (2) de al menos un recipiente (1) de materia termoplástica, para la aplicación del procedimiento de conformidad con una cualquiera de las reivindicaciones 1 a 9, dicha instalación comprende:

- al menos una masa (4) esponjosa apropiada para impregnarse con el citado fluido, y

- medios (S) de soporte apropiados para mantener la citada masa (4) esponjosa impregnada del fluido en contacto con el citado fondo (2) de al menos un recipiente (1) durante una duración predeterminada,

- constando dicha instalación de medios (5, 44) transportadores apropiados para transportar una multiplicidad de recipientes (1) unos a continuación de los otros sobre una trayectoria (T) predeterminada, caracterizada porque

- los medios de transporte están dispuestos alrededor de un cuello que comprende cada uno unos recipientes, y porque

- medios de accionamiento están funcionalmente asociados a dichos medios (S) de soporte para que los mismos se desplacen por sincronización con los medios (5, 44) transportadores, de manera que la citada al menos una masa (4) esponjosa permanezca en contacto con el fondo (2) de un recipiente (1) , en donde la longitud (D) de dicha trayectoria predeterminada y/o la velocidad de desplazamiento de los recipientes (1) y de la masa (4) esponjosa se establecen para procurar la antes mencionada duración determinada de mantenimiento en contacto de la masa (4) esponjosa con el fondo (2) del recipiente (1) .

11. Instalación, según la reivindicación 10, caracterizada porque el fluido es un líquido, porque los medios de renovación del líquido comprenden un depósito (10) lleno de líquido (11) fresco, en donde los medios (5) transportadores son móviles de acuerdo con una trayectoria (T) casi lineal, porque la masa (4) esponjosa se conforma en forma de una cinta (14) sinfín que consta al menos de una hebra (17)

- que se alarga y se extiende casi rectilíneamente y casi paralelamente a la trayectoria recorrida por los fondos (2) de los recipientes (1) desplazados por los medios (5) transportadores, y

- que se posiciona verticalmente, de manera que los fondos (2) de los recipientes se imprimen en la masa (4) esponjosa embebida con líquido, y

porque dicha cinta (14) sinfín consta de una parte, distinta a la antes mencionada hebra (17) , conformada para desplazarse en el citado depósito (10) lleno de líquido (11) fresco.

12. Instalación, según la reivindicación 10, caracterizada porque los medios (44) transportadores de los recipientes (1) son móviles casi circularmente y desplazan los recipientes (1) de acuerdo con una trayectoria (T) casi en arco de circunferencia entre una entrada (CH) y una salida (DCH) , y en donde consta de:

- una pluralidad de masas (4) esponjosas soportadas unas a continuación de las otras,

- medios (S) de soporte de las masas (4) esponjosas respectivas dispuestas casi circularmente y accionadas por rotación sobre una trayectoria (U) circular casi paralela y coaxial a la trayectoria (T) recorrida por los fondos (2) de los recipientes (1) ,

- medios (47, 48a; 68, 70) de accionamiento apropiados para desplazar mutuamente dichos medios (44) transportadores de los recipientes (1) y/o dichos medios (S) de soporte de las masas (4) esponjosas, de manera que los fondos (2) de los recipientes estén en contacto con las masas (4) esponjosas respectivas sobre al menos una parte de la antes mencionada trayectoria (T) en arco de circunferencia recorrida por los recipientes (1) , y

- medios (56-58) de recarga de las masas (4) esponjosas con fluido que se disponen en la parte de la citada trayectoria (T) circular situada entre la salida (DCH) y la entrada (CH) de los recipientes (1) sobre la citada trayectoria (T) .

13. Instalación, según la reivindicación 12, caracterizada porque dichos medios (47, 48a) de accionamiento son apropiados para dirigir un desplazamiento casi vertical de los recipientes (1) para bajarlos más abajo de la citada entrada (CH) con el fin de llevar sus fondos (2) respectivos a establecer contacto con las masas (4) esponjosas respectivas y para elevarlos más arriba de la citada salida (DCH) para separar sus fondos (2) respectivos de las masas (4) esponjosas respectivas.

14. Instalación, según la reivindicación 12, caracterizada porque dichos medios (68, 70) de accionamiento son apropiados para dirigir un desplazamiento casi vertical de las masas (4) esponjosas para elevarlas más abajo de la citada entrada (CH) con el fin de ponerlas en contacto con los fondos (2) de los recipientes respectivos y para bajarlos más arriba de la citada salida (DCH) para separarlos de los fondos (2) de los recipientes respectivos.

15. Instalación, según una cualquiera de las reivindicaciones 12 a 14, caracterizada porque consta de un canal (34) casi anular dispuesto bajo la trayectoria (U) de las masas (4) esponjosas para recuperar los flujos líquidos susceptibles de gotear de las masas (4) esponjosas.

16. Instalación, según cualquiera de las reivindicaciones 12 a 15, caracterizada porque el fluido es un líquido y porque la instalación consta de los medios (20; 59) de centrifugado apropiados para centrifugar cada masa (4) esponjosa después de su separación de un fondo (2) del recipiente, que dichos medios (10.

5. 58) de renovación del líquido se disponen más abajo de dichos medios de centrifugado para recargar la masa (4) esponjosa con líquido fresco.

17. Instalación, según la reivindicación 16, caracterizada porque dichos medios de centrifugado de las masas (4) esponjosas comprenden al menos un rodillo (20, 59) contra el que se aplastan las masas (4) esponjosas en desplazamiento.

18. Instalación, según cualquiera de las reivindicaciones 10 a 17, caracterizada porque dichos medios de recarga de las masas (4) esponjosas de fluido comprenden al menos una rampa (56-58) de proyección de chorros de fluido fresco sobre las masas (4) esponjosas.

19. Instalación, según cualquiera de las reivindicaciones 10 a 18, caracterizada porque consta de medios (22) de regulación de la temperatura del fluido fresco.

20. Instalación, según cualquiera de las reivindicaciones 10 a 19, caracterizada porque consta de medios (22; 31) de regeneración del fluido fresco.

21. Instalación, según cualquiera de las reivindicaciones 10 a 20, para modificar rápidamente la temperatura del fondo (2) de al menos un recipiente (1) de materia termoplástica, caracterizada porque el citado fluido es un fluido termoportador.

22. Instalación, según cualquiera de las reivindicaciones 10 a 20, para enfriar rápidamente el fondo (2) caliente de al menos un recipiente (1) de materia termoplástica que sale de un molde (3) de soplado o de estirado-soplado, caracterizada porque el citado fluido es un fluido termoportador a una temperatura inferior a la de la materia termoplástica constitutiva del citado fondo (2) .

Patentes similares o relacionadas:

Línea y método de embotellado, del 8 de Julio de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Línea de embotellado de ciclo continuo para recipientes de material termoplástico, que comprende: - al menos una unidad de moldeo para la fabricación de preformas […]

Método y dispositivo para fabricar botellas, del 25 de Marzo de 2020, de DAI NIPPON PRINTING CO., LTD.: Un método para fabricar una botella esterilizada , que comprende las etapas de: esterilizar bacterias que se adhieren a una preforma hecha […]

Método y aparato para producir una botella SBM llena, del 27 de Noviembre de 2019, de FRESENIUS KABI DEUTSCHLAND GMBH: Método para producir un recipiente lleno de una solución de infusión y que tiene un cuerpo principal que incluye un ancho que se extiende a lo largo de un […]

Método y dispositivo de fabricación de un recipiente con un asa integral, del 5 de Junio de 2019, de DT Inventions: Un método para formar un recipiente con un asa integral , que comprende: calentar una preforma que tiene un asa integral […]

Planta de calentamiento para preformas de recipientes, del 8 de Mayo de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Una planta de calentamiento para preformas de material plástico , que comprende: - al menos un túnel (3, 3') para el paso de una pluralidad de preformas […]

Máquina para moldear y moldear por soplado recipientes obtenidos de preformas correspondientes de un material termoplástico, del 6 de Marzo de 2019, de BVA S.r.l: Una máquina para moldear, dibujar y moldear por soplado recipientes obtenidos a partir de preformas correspondientes de un material termoplástico, en […]

Aparato para el transporte de recipientes hechos de material plástico, del 28 de Noviembre de 2018, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un aparato para el transporte de un recipiente hecho de material plástico, en particular una preforma para la producción de un recipiente final por medio de una operación […]

Procedimiento para conformar un recipiente, del 5 de Octubre de 2018, de Amcor Group GmbH: Un procedimiento de fabricación de un recipiente moldeado por soplado que comprende:

a. disponer una preforma en una cavidad del molde primario ;

b. aplicar […]

Procedimiento para conformar un recipiente, del 5 de Octubre de 2018, de Amcor Group GmbH: Un procedimiento de fabricación de un recipiente moldeado por soplado que comprende:

a. disponer una preforma en una cavidad del molde primario ;

b. aplicar […]