PROCEDIMIENTO DE DOPAJE PARA LA SINTERIZACION DE ALFA-ALUMINA Y MATERIAL DE ALFA-ALUMINA POLICRISTALINA.

Procedimiento de dopaje para la sinterización de alfa-alúmina y material de alfa-alúmina policristalina.

La presente invención se refiere a un procedimiento de dopaje para la sinterización de alfa-alúmina que comprende las siguientes etapas:

a. Preparar una suspensión de polvo de alfa-alúmina en un disolvente, que se mantiene en agitación,

b. Añadirle una disolución de alcóxido de aluminio, como dopante, en atmósfera inerte,

c. Secar para eliminar el disolvente hasta obtener un polvo seco, que se tamiza y calcina,

d. Molienda de atrición del polvo calcinado, secado y tamizado,

e. Obtención del cuerpo en verde mediante cualquiera de las técnicas existentes, preferentemente conformado por prensado isostático en frío, y

f. Sinterización del cuerpo en verde obtenido en horno,

y al uso del material de alfa-alúmina policristalina para fabricar componentes ópticos o cerámica técnica estructural

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200702690.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS.

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: PECHARROMAN GARCIA,CARLOS, TORRECILLAS SAN MILLAN,RAMON, SUAREZ MENENDEZ,MARTA, FERNANDEZ VALDES,ADOLFO, MENENDEZ RIO,JOSE LUIS.

Fecha de Solicitud: 15 de Octubre de 2007.

Fecha de Publicación: .

Fecha de Concesión: 27 de Enero de 2010.

Clasificación Internacional de Patentes:

- C04B35/115 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › Productos translúcidos o transparentes.

Clasificación PCT:

- C04B35/115 C04B 35/00 […] › Productos translúcidos o transparentes.

Fragmento de la descripción:

Procedimiento de dopaje para la sinterización de a-alúmina y material de a-alúmina policristalina.

Sector de la técnica

Material de a-alúmina policristalina para fabricar componentes ópticos o cerámica técnica estructural.

Estado de la técnica

La alúmina (Al2O3) en fase alfa es un material que cristaliza en el sistema hexagonal, con parámetros de red a = 0.475 nm y c = 1.297 nm. Dicho material presenta buena resistencia mecánica, elevada dureza, resistencia al desgaste, buena estabilidad térmica y química y es resistente a la corrosión, así como biocompatible. Además, su coeficiente de absorción es cero en el rango de 0.4 µm a 5 µm, lo que lo hace ideal para aplicaciones ópticas tales como visores protectores en los que además de la resistencia a impactos se requiere una alta transmitancia óptica. Sin embargo, la fabricación de materiales monocristalinos de Al2O3 (zafiro) resulta extremadamente cara lo que imposibilita la explotación industrial de muchas de sus aplicaciones (pantallas para teléfonos móviles, videoconsolas y otros).

Una alternativa que permite reducir el coste de fabricación consiste en utilizar materiales basados en alúmina policristalina empleando, por ejemplo, métodos de procesamiento cerámico. Sin embargo, durante la etapa de sinterización se produce un crecimiento indeseado del tamaño de grano que, unido al carácter birrefringente de la alúmina [D.R. Lide, CRC Handbook of Chemistry and Physics 86th Edition, (2006)], da lugar a materiales translúcidos en lugar de transparentes y disminuye la dureza de los mismos, de acuerdo a la ley Hall-Petch [E. O. Hall, Proc. Phys. Soc. London Sect. B 64, 747 (1951); N. J. Petch, J. Iron Steel Inst. 173, 25 (1953)], en la que se establece que el límite elástico de un material es inversamente proporcional a la raíz cuadrada de su tamaño de grano.

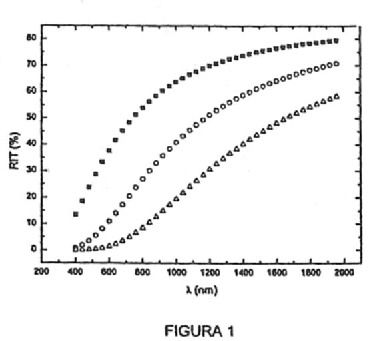

El interés en la obtención de alúmina policristalina transparente se remonta a 1962, cuando R. L. Coble patenta cómo obtener alúmina transparente. Sin embargo, el porcentaje de luz transmitida alcanzaba únicamente el 16% en el rango IR, lo que permite considerar que el material era translúcido en lugar de propiamente transparente. Sin embargo, una reducción del tamaño de grano permitiría mejorar la transmitancia real, tal y como se muestra en la Figura 1. Posteriormente, otros autores han recurrido a tratamientos de prensado isostático en caliente posteriores a la sinterización [A. Krell, P. Blank, H. Ma, and T. Hutzler, J. Am. Ceram. Soc., 86 [1] 12-18 (2003); D.T. Castro and R.P. Rusia, US. Patent. 6878456 de 12/04/2005], lo que complica la implementación industrial de dichos procesos.

Los problemas principales que dificultan la obtención de alúmina transparente son el crecimiento anormal de grano y la presencia de poros. Para solventar estos inconvenientes, se han realizado una gran cantidad de estudios acerca de los efectos que producen pequeñas cantidades de aditivos sobre la sinterización de la alúmina, encontrándose que MgO, Y2O3, SiC y otros, inhibían el crecimiento de grano de las partículas de alúmina más grandes [S.J. Bennison and M.P. Harmer, Journal of the American Ceramic Society., 66 [5] (1983) C90-C92; S.J. Bennison and M.P. Harmer, Journal of the American Ceramic Society, 68 [1] (1985) C22-C24; R.C. McCune, W.T. Donlon and R.C. Ku, Journal of the American Ceramic Society., 69 [8] (1986) C196-C199; H. Erkalfa, Z. Misirli and T. Baykara, Journal of Materials Processing Technology, 62 (1996) 108-115; L.N. Satapathy, Interceram, 48 [3] (1999) 188-193; S.I. Bae and S. Baik, Journal of Materials Science, 28 (1993) 4197-4204; S.I. Bae and S. Baik, Journal of the American Ceramic Society, 77 [10] 2499-2504; I.J. Bae and S. Baik, Journal of the American Ceramic Society, 80 [5] (1997) 1149-1156; L.C. Stearns and M.P. Harmer, Journal of the American Ceramic Society, 79 [12] (1996) 108-115].

Por otra parte, otros compuestos tales como TiO2, MnO y Nb2O5 incrementan la velocidad de sinterización y de crecimiento de grano.

Entre las técnicas de dopado de alúmina presentes en la literatura se conoce la existencia de una ruta coloidal [M. Schehl, L. A. Díaz, R. Torrecillas, Acta Materialia 50, (2002) 1125-1139] para la síntesis de compuestos nanoestructurados de Alúmina-Circona, Alúmina-YAG y Alúmina-Circona-Sílice. Según los autores este procedimiento presenta las ventajas de poder conseguir unas microestructuras muy homogéneas y una densidad superior a los alcanzados con alúmina no dopada.

La utilización de los aditivos mencionados anteriormente como medio para controlar el crecimiento del tamaño de grano de la alúmina tiene el inconveniente de que dichos aditivos presentan un índice de refracción diferente al de la alúmina y por tanto su presencia en la matriz de alúmina genera dispersión de luz de acuerdo a la ley de Rayleigh-Ganz. Además, los rangos espectrales en los que estos materiales son transparentes son radicalmente distintos de los de la alúmina, lo que impide completamente cualquier grado de transparencia.

Al margen de procesos de dopado, existen en la literatura otros procedimientos para la producción de materiales de alúmina policristalina pura con alta densidad y transparencia [G. Bernard-Granger, S. Christophe, WO2006125900 de 30/11/2006] pero no permiten un control sobre el crecimiento del tamaño de grano de forma que sólo es posible obtener un material con reducido tamaño de grano de alúmina si el polvo de a-alúmina de partida tiene a su vez un tamaño de grano muy fino (alrededor de 20 nm). Esta limitación en el tamaño de grano del polvo de partida implica a su vez un incremento en el coste de producción.

La presente invención se refiere a una técnica de dopaje que permite sinterizar a-alúmina a elevada densidad, próxima al 100%, minimizando el crecimiento de grano. Dicha técnica de dopaje implica el empleo de alcóxidos de aluminio que, tras un proceso de oxidación y un tratamiento térmico, se convierten en alúmina.

Descripción de la invención

El procedimiento desarrollado permite solventar los problemas antes mencionados consiguiendo mediante un proceso de bajo coste controlar el crecimiento de grano de la alúmina durante la sinterización obteniéndose un material de a-alúmina policristalina caracterizado por un tamaño de grano inferior a 0.4 micras (ver Figura 2), con muy baja porosidad (densidad superior al 99% respecto a la teórica de la alúmina), alta transmitancia (superior al 70% en el rango infrarrojo) y una extremada dureza (superior a 20 GPa). La técnica de dopaje permite sinterizar a-alúmina a elevada densidad, próxima al 100%, minimizando el crecimiento de grano. Dicha técnica de dopaje implica el empleo de alcóxidos de aluminio que, tras un proceso de oxidación y un tratamiento térmico, se convierten en alúmina.

El objeto de la presente invención lo constituye un procedimiento de dopaje que impide el crecimiento del tamaño de grano de la alúmina durante la sinterización y permite obtener materiales puros de a-alúmina policristalina de tamaño de grano inferior a 0.4 micras que comprende los siguientes pasos:

La...

Reivindicaciones:

1. Procedimiento de dopaje para la sinterización de a-alúmina caracterizado porque comprende las siguientes etapas:

2. Procedimiento de dopaje para la sinterización de a-alúmina según la reivindicación 1, caracterizado porque el disolvente es un alcohol de 2 a 6 átomos de carbono.

3. Procedimiento de dopaje para la sinterización de a-alúmina según la reivindicación 1 o 2, caracterizado porque el disolvente es etanol.

4. Procedimiento de dopaje para la sinterización de a-alúmina según una de las reivindicaciones 1 a 3, caracterizado porque la molienda de atrición del polvo calcinado se lleva a cabo durante 1 hora, en medio acuoso con bolas de alúmina pura, secado y tamizado.

5. Procedimiento de dopaje para la sinterización de a-alúmina según la reivindicación 1 caracterizado porque la suspensión de polvo de a-alúmina en etanol tiene un contenido en sólidos en el intervalo del 30-70% en peso.

6. Procedimiento de dopaje para la sinterización de a-alúmina según una de las reivindicaciones 1 a 5, caracterizado porque el porcentaje de dopante esta en el intervalo 0.01-10 vol%.

7. Procedimiento de dopaje para la sinterización de a-alúmina según una de las reivindicaciones 1 a 6, caracterizado porque el secado para eliminar el disolvente, se hace siguiendo dos pasos, primero a una temperatura inferior a 70ºC, bajo agitación continua, y posteriormente a una temperatura superior a 100ºC, por ejemplo en estufa.

8. Procedimiento de dopaje para la sinterización de a-alúmina según una de las reivindicaciones 1 a 7, caracterizado porque la calcinación del polvo se realiza a temperaturas comprendidas entre 400 y 950ºC, preferentemente 800ºC, durante al menos 15 minutos.

9. Procedimiento de dopaje para la sinterización de a-alúmina según una de las reivindicaciones 1 a 8, caracterizado porque el tamizado del polvo se realiza mediante una malla estándar, preferentemente por debajo de 63 micras.

10. Procedimiento de dopaje para la sinterización de a-alúmina según una de las reivindicaciones 1 a 6 caracterizado porque la etapa de sinterización tiene lugar en horno convencional en condiciones de atmósfera de aire y temperaturas variables entre 1150 y 1500ºC con estancias superiores a 10 minutos.

11. Procedimiento de dopaje para la sinterización de a-alúmina según una de las reivindicaciones 1 a 9, caracterizado porque la etapa de sinterización tiene lugar en horno convencional siguiendo un tratamiento de dos etapas 1350/1250, con estancias superiores a 10 minutos.

12. Procedimiento de dopaje para la sinterización de a-alúmina según una de las reivindicaciones 1 a 9 caracterizado porque la etapa de sinterización tiene lugar en horno de Spark Plasma Sintering (SPS), empleando una temperatura de sinterización entre 1000-1600ºC y una velocidad de calentamiento entre 5ºC/min-130ºC/min.

13. Material de a-alúmina policristalina obtenido según una cualquiera de las reivindicaciones anteriores caracterizado porque tiene una densidad superior al 98%, una transmitancia superior al 70% en rango infrarrojo y una dureza superior a 20 GPa.

14. Uso del material de a-alúmina policristalina según la reivindicación anterior para la elaboración de dispositivos ópticos con altos índices de transmitancia, como esferas de relojes, ventanas transparentes para escáneres y cámaras, así como pantallas de dispositivos electrónicos y lámparas de sodio de alta presión.

15. Uso del material de a-alúmina policristalina según la reivindicación 13 en la elaboración de elementos de cerámica técnica estructural.

Patentes similares o relacionadas:

Procedimiento para producir material transparente de cerámica de óxido de aluminio, del 22 de Junio de 2016, de CERAMTEC GMBH: Procedimiento para producir un cuerpo sinterizado de material de cerámica de óxido de aluminio transparente con una transmisión global a 650 nm ≤ 60%, caracterizado por […]

Procedimiento para la producción de un material cerámico transparente policristalino mediante un prensado cíclico, del 27 de Abril de 2016, de CeramTec-Etec GmbH: Un procedimiento para la producción de un material cerámico transparente policristalino que tiene para la luz de una longitud de onda comprendida entre […]

PROCEDIMIENTO DE OBTENCIÓN DE MATERIALES CERÁMICOS TRANSPARENTES DE ALFA-ALUMINA POLICRISTALINA DOPADA CON CERIA Y PRODUCTO OBTENIDO POR MEDIO DE DICHO PROCEDIMIENTO, del 15 de Febrero de 2012, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento de obtención de materiales cerámicos transparentes de {al}-alúmina policristalina con ceria y producto obtenido por medio de dicho procedimiento.Comprende […]

CERAMICA POLICRISTALINA TRASLUCIDA Y METODO PARA SU FABRICACION, del 1 de Marzo de 2008, de NGK SPARK PLUG COMPANY LIMITED: Un material cerámico de alúmina policristalino traslúcido para transmitir luz a través del mismo, comprendiendo dicho material cerámico partículas […]

CERAMICA POLICRISTALINA TRASLUCIDA Y METODO PARA SU FABRICACION, del 1 de Marzo de 2008, de NGK SPARK PLUG COMPANY LIMITED: Un material cerámico de alúmina policristalino traslúcido para transmitir luz a través del mismo, comprendiendo dicho material cerámico partículas […]