PROCEDIMIENTO Y DISPOSITIVO PARA RECICLAR BAÑOS DE DECAPADO DE METALES.

Procedimiento para reciclar baños de decapado de metales, incluyendo los baños de enjuague y los lavadores del aire de salida correspondientes,

que incluye los siguientes pasos:

a) transformación de los ácidos libres presentes en las corrientes de desecho a procesar en la forma de sal metálica antes del reciclaje,

b) separación del agua de la solución de sal metálica obtenida, en gran medida libre de ácidos, para obtener una solución de sal metálica concentrada, y

c) procesamiento de la solución de sal metálica concentrada según un procedimiento térmico para obtener óxidos metálicos y ácidos libres,

separándose la corriente de desecho a reciclar procedente de los baños de decapado en una instalación de separación adecuada para obtener una primera corriente parcial que contiene las sales metálicas a reciclar y una segunda corriente parcial que contiene ácidos libres, que son conducidos de vuelta al baño de decapado

Tipo: Resumen de patente/invención. Número de Solicitud: W03007417EP.

Solicitante: CMI UVK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ROBERT BOSCH-STR. 10,56410 MONTABAUR.

Inventor/es: KLEIN, KLAUS.

Fecha de Publicación: .

Fecha Concesión Europea: 16 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- C23G1/36 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23G LIMPIEZA O DESENGRASADO DE MATERIALES METALICOS POR METODOS QUIMICOS NO ELECTROLITICOS (composiciones de pulimento C09G; detergentes en general C11D). › C23G 1/00 Limpieza o decapado de materiales metálicos con soluciones o sales fundidas (con solventes orgánicos C23G 5/02). › Regeneración de los líquidos residuales de decapado.

Clasificación PCT:

- C02F9/00 C […] › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › Tratamiento en varias etapas del agua, agua residual o de alcantarilla.

- C23G1/36 C23G 1/00 […] › Regeneración de los líquidos residuales de decapado.

Clasificación antigua:

Fragmento de la descripción:

Procedimiento y dispositivo para reciclar baños de decapado de metales.

Los baños de decapado de metales convencionales se basan en ácido nítrico, ácido fluorhídrico y/o ácido clorhídrico. Además de los aspectos económicos, la problemática de estos decapantes radica en la gran cantidad no deseada de nitratos en las aguas residuales a tratar. Para reducir esta carga de nitratos se conocen baños de decapado con ácidos que sustituyen al ácido nítrico, por ejemplo ácido sulfúrico con una proporción muy reducida de ácido nítrico, pero son sumamente desventajosos desde el punto de vista de la calidad y la capacidad de decapado.

También se conocen instalaciones de reciclaje para separar ácidos libres y sales, tales como por retardación de ácido y diálisis de difusión, para reducir la carga de nitratos en las aguas residuales mediante la recuperación de los ácidos libres y, como consecuencia, también resulta más económica la evacuación de los ácidos de desecho. El ahorro de ácido que se puede alcanzar de este modo es considerable, pero no se resuelve realmente el problema de los nitratos, ya que las sales de nitrato siguen produciendo grandes cantidades de aguas residuales con contenido en nitratos. Cuando se utilizan instalaciones de reciclaje de ácidos, la principal carga de nitratos en las aguas residuales ya no procede de los baños de decapado, sino de los baños de enjuague y de los lavadores del aire de salida que están conectados a los baños de decapado y que no se reciclan.

Por ejemplo, el documento DE 38 25 857 A1 da a conocer una propuesta para el procesamiento del ácido de decapado utilizado de acuerdo con el cual el ácido de decapado utilizado que contiene hierro y presenta una relación sustancias fluoruro/hierro determinada se ajusta a un valor pH entre 4 y 6 con una base con formación de un precipitado cristalino y la fase líquida se concentra por evaporación hasta sequedad, en caso dado después de separar el precipitado.

Además, el documento DE 39 06 791 A1 da a conocer un procedimiento para el procesamiento de decapantes de desecho nitrados que contienen metales y ácido fluorhídrico en el que los decapantes de desecho se introducen en una celda de diálisis delimitada por membranas con permeabilidad selectiva y dispuesta entre un par de electrodos que contienen azufre en el espacio de ánodo y cátodo.

Un procedimiento térmico, el denominado "procedimiento de calcinación", proporciona un reciclaje muy completo de los de baños de decapado concentrados. Los ácidos decapantes se evaporan junto con el agua y los metales se calcinan formando óxidos. Los restos de ácido de las sales metálicas se recuperan en forma de ácidos libres en el destilado del horno de calcinación. De este modo, los baños de decapado concentrados se pueden tratar prácticamente sin aguas residuales ni desechos.

En el artículo "Industrielle Oxidrohstoffe - Herstellung nach dem Andritz-Ruthner-Sprührostverfahren" del Dr. Wolfgang Kladnig, Sprechsaal, vol. 124, nº 11/12, 1991, se describe un procedimiento para la producción industrial de materias primas de óxido en el que en primer lugar se produce una solución de cloruros metálicos mediante la adición de ácido clorhídrico. A continuación, la solución de sal metálica así preparada se purifica y se somete a una pirohidrólisis en la que se forman los óxidos metálicos a obtener y también cloruro de hidrógeno gas. Mientras que los óxidos metálicos se someten a otros pasos de purificación, el cloruro de hidrógeno gas se transforma de nuevo en ácido clorhídrico utilizando agua. El ácido clorhídrico así obtenido se utiliza otra vez para producir de nuevo una solución de cloruros metálicos.

El documento EP-A-0 578 537 da a conocer un procedimiento para reciclar baños de decapado de metales en el que se han de retirar los compuestos no deseados, como compuestos de silicio, aluminio y cromo, del baño de decapado de metales. Para ello, en un primer paso se añaden limaduras metálicas al baño de decapado de metales a purificar con el fin de neutralizar la acidez libre del baño de decapado de metales, debiendo tener lugar la neutralización bajo atmósfera de gas neutro para evitar reacciones secundarias no deseadas de los compuestos de hierro contenidos en el baño de decapado de metales con formación de compuestos de hierro trivalentes. A continuación, se filtran los sólidos contenidos en el baño de decapado de metales neutralizado. Al reducir de forma selectiva la acidez del baño de decapado de metales, es decir al aumentar el valor pH, precipitan los compuestos no deseados, tales como compuestos de silicio, aluminio y cromo, que estarían disueltos en caso de pH más bajos, lo que permite eliminarlos del baño de decapado de metales. A continuación, el baño de decapado de metales purificado se conduce de nuevo al proceso de decapado.

En el documento EP 0 296 147 A1, correspondiente al estado actual de la técnica, se describe un procedimiento para la obtención o recuperación de ácidos a partir de soluciones de estos ácidos con contenido de metales, de acuerdo con el cual las soluciones se someten a calcinación por pulverización a temperaturas de 200 a 500ºC y, a continuación, a una absorción y condensación de los gases formados, en columnas a temperaturas de 0 a 70ºC.

Sin embargo, el procedimiento de calcinación requiere mucha energía. El consumo de energía es directamente proporcional al volumen de alimentación, consumiéndose aproximadamente 100 m3 de gas natural por 1 m3 de volumen de alimentación. Dado que el procedimiento de calcinación evapora igualmente agua y ácidos, las aguas de enjuague y de lavado del aire de salida son demasiado diluidas no se pueden calcinar directamente. Debido a la alta proporción de agua, las concentraciones de ácido serían demasiado pequeñas o el volumen sería demasiado grande para devolverlo al baño de decapado. Por ello, sigue siendo necesario tratar el agua de enjuague en una instalación de depuración de aguas residuales. Ya que la carga de sustancias de estas aguas residuales, sobre todo de los nitratos, puede representar perfectamente el 50% del consumo total de ácido nítrico, el procedimiento de calcinación en sí, tal como se utiliza hasta ahora, no es la solución completa, en especial en lo que respecta a la carga de nitratos en las aguas residuales.

Por consiguiente, el objetivo ha de consistir en concentrar las aguas residuales muy diluidas de los baños de enjuague y de los lavadores de aire de salida hasta tal punto que se puedan introducir en el proceso de calcinación. Sin embargo, la concentración de las aguas residuales diluidas no es realizable hasta la fecha, ya que las técnicas disponibles no son utilizables. Por ejemplo, las tecnologías de membrana en forma de instalaciones de electrodiálisis y ósmosis inversa no pueden ser utilizadas debido a la insuficiente resistencia de las membranas. Las instalaciones de evaporación no son utilizables debido a la volatilidad del vapor de ácido nítrico y ácido fluorhídrico en el producto destilado. En caso de presencia de ácidos fluorhídricos y nítricos en la entrada al evaporador, en el producto destilado se encuentra de nuevo hasta un 50% de estos ácidos libres, de modo que el producto destilado no puede ser aprovechado como agua de enjuague. Aunque ahora ya sólo contiene un 50% de la carga de nitratos original, el producto destilado tendría que ser evacuado a través de la instalación de depuración de aguas residuales, por lo que de nuevo no se resolvería completamente el problema de los nitratos en las aguas residuales.

Por consiguiente, la invención tiene por objetivo evitar las desventajas arriba descritas y perfeccionar los procedimientos y dispositivos conocidos en el estado actual de la técnica de tal modo que, conservando sus ventajas, se ponga a disposición un procedimiento económico para reciclar baños de decapado de metales. Además se propone un procedimiento o un dispositivo que permita la utilización de decapantes metálicos en la mayor medida posible sin producir aguas residuales ni desechos, en particular la carga de nitratos en las aguas residuales debe ser lo más baja posible.

El objetivo arriba indicado se resuelve de acuerdo con la invención mediante un procedimiento para reciclar baños de decapado de metales de acuerdo con la reivindicación 1.

Con el procedimiento según la invención se obtienen resultados especialmente buenos en el reciclaje de baños de decapado de acero, en particular de baños de decapado de acero fino.

Otro objeto de la invención consiste en un dispositivo...

Reivindicaciones:

1. Procedimiento para reciclar baños de decapado de metales, incluyendo los baños de enjuague y los lavadores del aire de salida correspondientes, que incluye los siguientes pasos:

separándose la corriente de desecho a reciclar procedente de los baños de decapado en una instalación de separación adecuada para obtener una primera corriente parcial que contiene las sales metálicas a reciclar y una segunda corriente parcial que contiene ácidos libres, que son conducidos de vuelta al baño de decapado.

2. Procedimiento según la reivindicación 1, caracterizado porque las corrientes de desecho de los baños de decapado y los baños de enjuague/lavadores del aire de salida se someten en cada caso a un tratamiento independiente.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el agua separada se conduce de vuelta al procedimiento para su reutilización.

4. Procedimiento según la reivindicación 1, caracterizado porque los restos de ácidos libres presentes en la primera corriente parcial se transforman en sales metálicas de acuerdo con el paso a) con hidróxidos, óxidos o carbonatos de los metales utilizados en el baño de decapado.

5. Procedimiento según la reivindicación 4, caracterizado porque la primera corriente parcial tratada con sal metálica se lleva a una instalación para la separación de agua y se transforma de acuerdo con el paso b) en una solución de sal metálica concentrada cercana al límite de solubilidad de las sales metálicas.

6. Procedimiento según la reivindicación 5, caracterizado porque el agua separada en el paso b) en forma de un producto destilado con un ligero contenido de ácidos se lleva de vuelta como agua de proceso a la instalación de separación.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque la primera corriente parcial antes del paso a) se mezcla con la corriente de desecho ácida procedente de los baños de enjuague/lavadores del aire de salida.

8. Procedimiento según la reivindicación 5, caracterizado porque la solución de sal metálica concentrada procedente de los baños de decapado y en caso dado de los baños de enjuague y los lavadores del aire de salida se conduce a un procedimiento térmico para disociar las sales en óxidos metálicos y ácidos libres de acuerdo con el paso c).

9. Procedimiento según la reivindicación 1, caracterizado porque el agua de enjuague y/o las aguas residuales de los baños de enjuague/lavadores del aire de salida se neutralizan con una sustancia química, en particular lejía de sosa o lejía de potasa, con lo que los restos de ácido permanecen disueltos pero los metales precipitan.

10. Procedimiento según la reivindicación 9, caracterizado porque las sales metálicas precipitadas y filtradas, en particular en forma de hidróxidos metálicos, se conducen al paso a) para transformar el ácido libre en sales metálicas.

11. Procedimiento según la reivindicación 9, caracterizado porque las aguas residuales neutralizadas se transforman en una solución salina concentrada cercana al límite de solubilidad de las sales metálicas en una instalación para separar el agua, y el producto destilado producido se utiliza de nuevo para el enjuague.

12. Procedimiento según la reivindicación 11, caracterizado porque la solución salina concentrada se transforma en una instalación para la disociación de sales en ácidos y lejías, en particular una instalación de intercambio catiónico o electrodiálisis, para su reutilización en el proceso.

13. Procedimiento según al menos una de las reivindicaciones anteriores, caracterizado porque como baño de decapado de metales se utiliza un baño de decapado de acero.

14. Procedimiento según la reivindicación 13, caracterizado porque como baño de decapado de metales se utiliza un baño de decapado de acero fino.

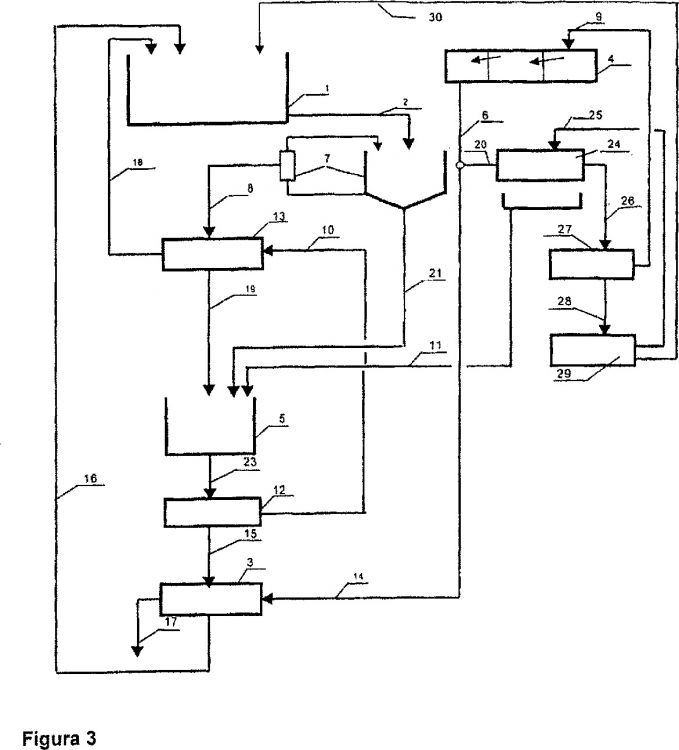

15. Dispositivo para reciclar baños de decapado de metales (1), incluyendo los baños de enjuague/lavadores del aire de salida (4) correspondientes, que presenta:

- - al menos una instalación (5) para la transformación de los ácidos libres presentes en las corrientes de desecho (2, 6) a procesar en la forma de sal metálica antes del reciclaje,

- - al menos una instalación para la separación de agua (12, 27) de la solución de sal metálica obtenida, en gran medida libre de ácidos, para obtener una solución de sal metálica concentrada,

- - al menos una instalación para la disociación térmica de sales (3) de las corrientes de concentrado salino procedente de los baños de decapado (1) y los enjuagues/lavadores del aire de salida (4) para obtener óxidos metálicos y ácidos libres, y

- - una instalación de separación (13) para separar la corriente que contiene metales a reciclar procedente de los baños de decapado (1) en una primera corriente parcial (19) que contiene las sales metálicas a reciclar y una segunda corriente parcial (18) que contiene los ácidos libres, que son conducidos de vuelta al baño de decapado (1).

16. Dispositivo según la reivindicación 15, caracterizado porque la instalación de separación (13) consiste en una instalación de regeneración de ácidos, en particular una instalación de retardación de ácido o de diálisis de difusión.

17. Dispositivo según una de las reivindicaciones 15 a 16, caracterizado porque la instalación para la disociación térmica de sales consiste en un horno de calcinación (3).

18. Dispositivo según una de las reivindicaciones 15 a 17, caracterizado porque incluye conductos para llevar la primera corriente parcial (19) y/o las aguas de enjuague y de lavado de aire producidas (22, 26, 6a) a un concentrador (12, 27), en particular un evaporador.

19. Dispositivo según la reivindicación 18, caracterizado porque delante del concentrador (12) está previsto un reactor (5) en el que los ácidos libres presentes se pueden transformar en sales metálicas mediante la adición de un reactivo (11).

20. Dispositivo según la reivindicación 19, caracterizado porque el reactivo (11) consiste en un hidróxido de un metal que también está presente en el baño de decapado.

21. Dispositivo según al menos una de las reivindicaciones anteriores, caracterizado porque está prevista una instalación (24) en la que pueden precipitar y filtrarse los metales procedentes de la corriente de desecho (6) de los baños de enjuague/lavadores del aire de salida (4) mediante la adición de una sustancia química neutralizante, y el reactivo obtenido (11) se puede conducir al reactor (5).

22. Dispositivo según al menos una de las reivindicaciones 15 a 21, caracterizado porque el volumen de alimentación de la instalación para la disociación térmica (3) se ajusta a través del concentrador (12) para mantener el caudal (15) que se dirige a la instalación (3) en un nivel bajo.

23. Dispositivo según al menos una de las reivindicaciones 15 a 22, caracterizado porque está prevista una instalación de separación de agua (29), en particular una instalación de electrólisis, para la solución de sal metálica procedente de las aguas de enjuague y de lavado de aire (26) y concentrada en el concentrador (27).

Patentes similares o relacionadas:

Procedimiento electroquímico para la recuperación de valores de hierro metálico y ácido sulfúrico a partir de desechos de sulfatos ricos en hierro, residuos de minería y licores decapantes, del 14 de Mayo de 2019, de Electrochem Technologies & Materials Inc: Procedimiento electroquímico para la recuperación de hierro metálico o una aleación rica en hierro, oxígeno y ácido sulfúrico a partir de […]

Tratamiento de lodos residuales galvánicos y fabricación de óxidos de hierro de tamaño nanométrico, del 24 de Abril de 2019, de Tal Or Ecology Ltd: Un proceso para reciclar ácidos decapantes gastados y para proporcionar nanopolvo de óxido de hierro con forma de partícula esférica, que consiste en las etapas: […]

Procedimiento para la eliminación selectiva de iones zinc de soluciones de baño alcalinas en el tratamiento de superficie de elementos constructivos metálicos en serie, del 21 de Febrero de 2019, de HENKEL AG & CO. KGAA: Procedimiento para la eliminación selectiva de iones zinc a partir de una solución de baño acuosa alcalina almacenada en un tanque de sistema para el tratamiento de superficie […]

Procedimiento para la concentración y la separación de cloruros de metal en/de una solución de ácido clorhídrico que contiene cloruro de hierro(III), del 23 de Enero de 2019, de SMS group Process Technologies GmbH: Procedimiento para la concentración y la separación de cloruros de metal en/de una solución de ácido clorhídrico que contiene cloruro de hierro(III), en el […]

Método de tratamiento de una solución de decapado para un procedimiento de decapado, del 25 de Abril de 2018, de CMI UVK GMBH: Método de tratamiento de una solución de decapado para un procedimiento de decapado, en el que la solución de decapado comprende compuestos de silicio dispersos […]

Procedimiento para el tratamiento de agua residual que contiene ácido fluorhídrico y metales, del 19 de Julio de 2017, de ANDRITZ AG: Procedimiento para el tratamiento de agua de enjuague de líneas de decapado que contiene ácido y metales, en el que el agua de enjuague contiene ácido fluorhídrico, […]

Procedimiento de tratamiento de superficie de protección contra la corrosión de componentes metálicos en serie, del 25 de Mayo de 2016, de HENKEL AG & CO. KGAA: Procedimiento para el tratamiento químico en húmedo de superficie de componentes metálicos en serie, en el que se someten a un pretratamiento químico en húmedo tanto […]

Procedimiento de fabricación de briquetas a partir de lodos de decapantes y briqueta obtenida por dicho procedimiento, del 13 de Mayo de 2015, de HORMIGONES Y MORTEROS AGOTE, S.L.U: Procedimiento de fabricación de briquetas a partir de lodos de decapantes y briqueta obtenida por dicho procedimiento, donde el procedimiento comprende […]