Procedimiento y dispositivo para producir una lámina UD.

Procedimiento para producir una lámina UD (2) con un ancho de lámina predeterminado a partir de unnúmero predeterminado de hebras de filamentos (5),

por medio del cual se extienden y se ubican unas al lado de lasotras las hebras de filamentos (5) en forma transversal a la dirección longitudinal de la lámina UD (2) como cintas(16, 17), caracterizado porque las cintas (16, 17) se extienden sobre un ancho que es mayor que un ancho dedivisión, que resulta del ancho del extendido dividido por el número de hebras de filamentos (5).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10008360.

Solicitante: KARL MAYER MALIMO TEXTILMASCHINENFABRIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Mauersberger Strasse 2 09117 Chemnitz ALEMANIA.

Inventor/es: VETTERMANN, FRANK, HEINRICH, HANS-JURGEN, KIRCHBERG,ASTRID, WEGNER,ALEXANDER, REUSCHEL,DIETMAR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04H3/04 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 3/00 No tejidos formados únicamente o principalmente de hilos o de materiales filamentosos similares de longitud sustancial. › con recorrido rectilíneo, p. ej. cruzándose con ángulos rectos.

PDF original: ES-2410580_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para producir una lámina UD.

La invención se refiere a un procedimiento para producir una lámina UD con un ancho del extendido predeterminado a partir de un número predeterminado de hebras de filamentos, en el cual se extienden las hebras de filamentos en forma transversal a la dirección longitudinal de la lámina UD en forma de cintas y se ubican en forma adyacente.

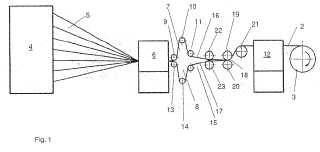

La invención se refiere además a un dispositivo para producir una lámina UD con un ancho del extendido predeterminado con una configuración distribuidora de hebras de filamentos, de la cual al mismo tiempo se puede extraer un número predeterminado de hebras de filamentos, una instalación de extensión para cada hebra de filamentos para extender la hebra de filamentos en forma transversal a su dirección longitudinal para formar una cinta y una instalación de enrollado para el enrollado conjunto de las cintas extendidas y dispuestos en forma adyacente.

La invención se describirá a continuación en base al ejemplo de hebras de filamentos con filamentos de carbono. No se limita sin embargo a los filamentos de carbono.

Los filamentos de carbono se comercializan en hebras de filamentos que contienen 12000, 24000, 48000 o más filamentos de carbono. Cuanto mayor es el número de filamentos de carbono, tanto más económicas son en general las hebras de filamentos. Las hebras de filamentos tienen en sección transversal aproximadamente la forma de una elipse o de un círculo.

Para la fabricación de materiales sintéticos reforzados con fibras se requieren muchas veces las así llamadas láminas UD (también denominadas láminas unidireccionales) . En una lámina UD las fibras o los filamentos se encuentran todos en la misma dirección principal. Pero no es necesario que estén alineados en forma exactamente paralela entre sí. Sin embargo, todos se extienden en la misma dirección. Un material sintético reforzado con fibras tiene entonces en esa dirección una mayor resistencia a la tracción.

Para poder fabricar una lámina UD de este tipo a partir de hebras de filamentos, las hebras de filamentos tienen que estar dispuestas en forma adyacente y ser extendidas como cintas. Las cintas que se extienden entonces en un plano en forma adyacente son enrolladas conjuntamente o procesadas de otra manera. En algunos casos se produce una cohesión transversal entre cintas adyacentes.

Si se desean en el producto de material sintético ulterior con fibras de refuerzo mayores resistencias a la tracción en varias direcciones, entonces se colocan varias láminas UD con diferentes orientaciones de fibras unas sobre otras y luego se incorporan conjuntamente en un material sintético.

Un procedimiento y un dispositivo del tipo mencionado en la introducción se conoce, por ejemplo, de la EP 0 972 102 B1.

La DE 10 2005 008 705 B3 muestra un dispositivo para la alimentación de cintas de fibras a una máquina tricotadora, en la cual las cintas de fibras son extraídas de las bobinas con una velocidad uniforme, pero son procesadas con tiempos de parada predeterminados. Durante los tiempos de parada se almacenan en forma intermedia las cintas de fibras en un almacenador controlado.

De la DE 10 2005 052 660 B3 se conocen un dispositivo y un procedimiento para la extensión de una hebra de fibra de carbono. Para poder extender mejor la hebra de fibra, se calienta haciéndola pasar a través de una corriente eléctrica.

La DE 197 07 125 Al describe un procedimiento para fabricar conjuntos de láminas unidireccionales, en el cual las fibras extendidas son unidas entre sí por medio de hilos de unión transversal, para formar una banda.

La EP 2 151 517 Al muestra un procedimiento y un dispositivo para fabricar una lámina UD, en el cual los filamentos son extendidos como cintas, en donde las cintas son unidas luego como segmentos. Los segmentos son colocados luego unos tras otros sobre transportadores, de tal modo que resulta una lámina UD, cuya dirección de fibra es transversal a la dirección longitudinal de la lámina UD.

La extensión de las hebras de filamentos a las cintas se realiza sencillamente estirando las hebras de filamentos con una determinada tensión a través de un dispositivo de desviación, por ejemplo, una barra redonda. Debido a la tensión de tracción, todos los filamentos o las fibras tienen la tendencia a acercarse a la barra. Así los filamentos o las fibras que están ubicados más cerca de la barra son empujados lateralmente hacia afuera por los filamentos o las fibras que están ubicados más lejos. De este modo se logra automáticamente una extensión de la hebra de filamentos como cintas.

De todos modos se puede observar que una lámina UD, que se forma con tales cintas, presenta en forma transversal a su extensión longitudinal una cierta ondulación o irregularidad, en otras palabras, un espesor no uniforme.

La invención tiene por objeto producir una lámina UD con un espesor en lo posible uniforme.

Este objeto se logra mediante un procedimiento del tipo mencionado en la introducción de tal modo que se extienden las cintas en un ancho de cinta, que es mayor que el ancho de división que resulta del ancho del extendido dividido por el número de hebras de filamentos.

Para la siguiente explicación se utiliza el concepto “filamentos". Pero la invención se puede aplicar de igual manera también a fibras.

Se ha partido hasta ahora de la base de que se fabrica una lámina UD con un ancho del extendido predeterminado de tal modo que se extienden todas las hebras de filamentos sobre el ancho de división y luego se colocan unas al lado de las otras. El ancho de división es el ancho del extendido dividido por el número de las hebras de filamentos utilizadas. Con las hebras de filamentos extendidas de este modo se obtiene una lámina UD con cintas unidas o adyacentes en forma transversal a la dirección longitudinal. Se ha determinado ahora que la extensión de las hebras de filamentos como cintas es posible de manera sencilla cuando éstas son extendidas a través de un dispositivo de desviación. Resulta sin embargo que en donde la hebra de filamentos era originalmente más gruesa, es decir, en general en el centro, se obtiene un espesor de cinta más ancho que en las zonas en donde la hebra de filamentos era originalmente más delgada. Expresado de manera más sencilla, resulta una distribución del espesor en el ancho de la cinta que se corresponde aproximadamente con una curva de campana plana. Cuando se disponen entonces tales cintas en forma adyacente, entonces se obtiene de este modo una cierta ondulación en la lámina UD transversal a su dirección longitudinal. Si se extienden las cintas más de lo que corresponde al ancho de división, entonces no se modifica en principio nada en el desarrollo del espesor de cada cinta individual. Se tiene sin embargo un gran número de posibilidades, de cómo se puede influir o bien sobre el desarrollo del espesor de cada cinta individual o el desarrollo del espesor de la lámina UD en dirección transversal.

Una primera posibilidad está en que se junten empujando las cintas después de la extensión en forma transversal a la dirección longitudinal. La unión empujando se realiza, por ejemplo, conduciendo las cintas a través de una guía, que es más angosta que el ancho de cinta original. Esta guía actúa principalmente sobre las fibras exteriores de la cinta y las desplaza hacia el interior. El centro de la cinta (visto en dirección transversal) no se ve influenciado prácticamente por la acción de juntar empujando. Correspondientemente se obtiene un aumento del espesor en los bordes longitudinales de la cinta, sin que se produzca un aumento de espesor correspondiente en el centro de la cinta.

Se prefiere aquí juntar empujando las cintas a un ancho de cintas que se corresponde con el ancho de división. En este caso se pueden disponer las cintas que están adyacentes en dirección transversal de modo que se encuentren unas al lado de las otras prácticamente sin espacios vacíos, para producir una lámina UD con una superficie cerrada.

En una forma de realización alternativa se ha previsto que se junten empujando las cintas sobre un ancho de cintas que es más pequeño que el ancho de división. En este caso se obtienen en la lámina UD terminada entre las cintas individuales distancias más pequeñas. Esto puede ser deseable para posibilitar el paso de material sintético, cuando la lámina UD es incorporada en una matriz de material sintético. Las distancias pueden elegirse de manera relativamente pequeña, por ejemplo, 0, 1 a 1 mm.

En otra forma de realización puede preverse que se dispongan las cintas en forma transversal a la dirección longitudinal. La disposición... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para producir una lámina UD (2) con un ancho de lámina predeterminado a partir de un número predeterminado de hebras de filamentos (5) , por medio del cual se extienden y se ubican unas al lado de las otras las hebras de filamentos (5) en forma transversal a la dirección longitudinal de la lámina UD (2) como cintas (16, 17) , caracterizado porque las cintas (16, 17) se extienden sobre un ancho que es mayor que un ancho de división, que resulta del ancho del extendido dividido por el número de hebras de filamentos (5) .

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque se juntan empujando las cintas (16, 17) después de la extensión en forma transversal a la dirección longitudinal.

3. Procedimiento de acuerdo con la reivindicación 2, caracterizado porque se juntan empujando las cintas (16, 17) sobre el ancho de una cinta que se corresponde con el ancho de división.

4. Procedimiento de acuerdo con la reivindicación 2, caracterizado porque se juntan empujando las cintas (16, 17) sobre un ancho de cinta que es más pequeño que el ancho de división.

5. Procedimiento de acuerdo con la reivindicación 1 o 2, caracterizado porque se disponen las cintas (16, 17) en forma transversal a la dirección longitudinal superponiéndose.

6. Procedimiento de acuerdo con la reivindicación 5, caracterizado porque se extienden las cintas (16, 17) , y eventualmente se juntan de nuevo empujando, sobre un ancho de cinta que es más grande que el ancho de división.

7. Procedimiento de acuerdo con una de las reivindicaciones 2 a 6, caracterizado porque al juntar empujando las cintas se producen cintas (16, 17) con un ancho variable.

8. Procedimiento de acuerdo con una de las reivindicaciones 1 a 7, caracterizado porque se extienden las hebras de filamentos (5) por lo menos en dos planos diferentes.

9. Dispositivo para producir una lámina UD (2) con un ancho de lámina predeterminado con una estructura distribuidora de hebras de filamentos (4) , de la cual se pueden extraer al mismo tiempo un número predeterminado de hebras de filamentos (5) , una instalación de extendido (9-11; 13-15) para cada hebra de filamentos (5) para extender la hebra de filamentos (5) en forma transversal a su dirección longitudinal como una cinta (16, 17) y una instalación de enrollado (3) para enrollar conjuntamente las cintas (16, 17) extendidas y dispuestas en forma adyacente, caracterizado porque, las instalaciones de extendido (9-11; 13-15) se encuentran divididas en por lo menos dos grupos (7, 8) , en donde los grupos (7, 8) están dispuestos en posiciones diferentes y las hebras de filamentos (5) adyacentes son guiadas a través de diferentes grupos (7, 8) , y las cintas son extendidas en cada caso sobre un ancho, que es mayor que un ancho de división, que resulta del ancho del extendido dividido por el número de hebras de filamentos.

10. Dispositivo de acuerdo con la reivindicación 9, caracterizado porque por lo menos algunas instalaciones de extendido (9-11; 13-15) tienen conectada a continuación una instalación de calibración (22, 23) , la que junta empujando la cinta (16, 17) en forma transversal a su dirección longitudinal a un ancho predeterminado.

11. Dispositivo de acuerdo con la reivindicación 10, caracterizado porque el ancho predeterminado es igual a un ancho de división, que se corresponde con el ancho del extendido dividido por el número de las hebras de filamentos (5) .

12. Dispositivo de acuerdo con la reivindicación 10, caracterizado porque el ancho predeterminado es mayor que el ancho de división.

13. Dispositivo de acuerdo con la reivindicación 10, caracterizado porque el ancho predeterminado es más pequeño que el ancho de división.

14. Dispositivo de acuerdo con una de las reivindicaciones 10 a 13, caracterizado porque la instalación de calibración (22, 23) presenta una instalación de modificación del ancho de la cinta.

Patentes similares o relacionadas:

Sustrato de fibra reforzada en forma de lámina, preforma, artículo moldeado de plástico reforzado con fibra y método de producción de un producto moldeado de resina reforzada con fibra, del 6 de Mayo de 2020, de TORAY INDUSTRIES, INC.: Un material base de fibra de refuerzo en forma de lámina (1, 1a, 1b, 1c, 1d) utilizado para producir un producto moldeado de resina reforzada […]

Mallas no tejidas tridireccionales para propósitos de refuerzo, del 1 de Abril de 2020, de Saint-Gobain Adfors: Un método para reforzar un material sólido, caracterizado por que comprende: - incorporar una malla no tejida triaxial a un material de base viscoso, […]

Procedimiento para la fabricación de un producto semiacabado de matriz-fibras, del 25 de Marzo de 2020, de LANXESS DEUTSCHLAND GMBH: Procedimiento para la fabricación de un producto semiacabado de matriz-fibras que comprende a) facilitar al menos un material de fibra […]

Red de rejilla multiaxial, del 4 de Marzo de 2020, de Sailmaker International S.p.A: Una red de rejilla multiaxial permeable que comprende una pluralidad de primeros y segundos hilos que están entrelazados y superpuestos […]

Proceso para producir base de fibra de refuerzo de forma curva, del 31 de Enero de 2020, de TORAY INDUSTRIES, INC.: Procedimiento de producción de un producto curvo en capas de fibras de refuerzo por superposición de una pluralidad de capas de fibras […]

Proceso para producir base de fibra de refuerzo de forma curva, del 31 de Enero de 2020, de TORAY INDUSTRIES, INC.: Procedimiento de producción de un producto curvo en capas de fibras de refuerzo por superposición de una pluralidad de capas de fibras […]

Máquina de formación de tejido multidimensional para material compuesto, del 22 de Enero de 2020, de Beijing National Innovation Institute of Lightweight Ltd: Una máquina de conformación de tejido multidimensional de materiales compuestos, que comprende: una plantilla guía que comprende una pluralidad de […]

Artículos en forma de cinta/película reforzados con fibras multidireccionales y el método para producir los mismos, del 1 de Enero de 2020, de HONEYWELL INTERNATIONAL INC.: Una cinta polimérica que comprende un hilo multifilamento aplanado, comprendiendo dicho hilo una pluralidad de filamentos poliméricos continuos que están retorcidos y unidos […]

Telas unidireccionales sin trama reforzadas con fibra, del 30 de Octubre de 2019, de OCV INTELLECTUAL CAPITAL, LLC: Tela unidireccional sin trama que comprende: una pluralidad de haces de fibra de vidrio de refuerzo sustancialmente paralelos, dichos haces de fibra […]