PROCEDIMIENTO Y DISPOSITIVO PARA LA PRODUCCIÓN DE UNA HENDIDURA DE SEPARACIÓN EN UNA PLANCHA DE VIDRIO.

Procedimiento para la producción de una hendidura de separación (4) en una plancha de vidrio (3) con un haz de rayos (2) de una radiación de alta energía de una fuente de radiación,

en particular radiación láser, en el que el haz de rayos (2), cuando pasa una o varias veces de una primera superficie (6) de la plancha de vidrio (3) a una segunda superficie (7) opuesta y distaciaciada de ésta de la plancha de vidrio (3), la calienta localmente y las tensiones térmicas que aparecen por ello abren la hendidura de separación (4) en la plancha de vidrio (3), en el que el haz de rayos (2) se introduce en la primera superficie (6) esencialmente sin reflexión y sin refracción, caracterizado porque el haz de rayos (2) se hace pasar por un elemento óptico (9), en particular un prisma (21), hasta una superficie de salida de rayos (10) de la misma y a continuación se introduce esencialmente sin refracción y sin reflexión en un líquido (13) en contacto directamente con la superficie de salida de rayos (10) y de éste en la primera superficie (6) de la plancha de vidrio (3) en contacto directamente con el líquido (13) en la plancha de vidrio (3)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2007/000583.

Solicitante: LISEC MASCHINENBAU GMBH.

Nacionalidad solicitante: Austria.

Dirección: PETER-LISEC-STRASSE 1 3353 SEITENSTETTEN AUSTRIA.

Inventor/es: LISEC, PETER.

Fecha de Publicación: .

Fecha Solicitud PCT: 21 de Diciembre de 2007.

Clasificación Internacional de Patentes:

- C03B33/09B

Clasificación PCT:

- C03B33/09 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 33/00 Seccionamiento del vidrio enfriado (seccionamiento de las fibras de vidrio C03B 37/16). › por choques térmicos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2365068_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento según el preámbulo de la reivindicación 1, así como un dispositivo según el preámbulo de la reivindicación 12.

Del documento AT 501 000 A1 de la misma solicitante se conoce un procedimiento para la división de vidrio utilizando rayos láser, en el que por la conducción controlada de un rayo láser a través de un vidrio se originan en éste tensiones térmicas que provocan la formación de una hendidura de separación en el vidrio. En éste y también en otros procedimientos conocidos del estado de la técnica, la principal dificultad se encuentra en transmitir la energía de radiación del rayo láser utilizado a la zona de la hendidura de separación que se ha de producir en el vidrio, a lo cual el elevado grado de transmisión del material que se ha de mecanizar y la fracción absorbida relativamente baja de energía de radiación requiere medidas especiales para influir sobre el trazado del rayo en el vidrio, en particular una conducción múltiple del rayo láser a través de la zona de la hendidura de separación que se va a producir. Los medios utilizados en el procedimiento conocido para proporcionar un trazado de rayos semejante son en conjunto muy caros y todavía no son óptimos en su rendimiento.

El documento US 2004/0251290 A1 da a conocer un procedimiento para la producción de una hendidura de separación en material de vidrio, en el que se genera una grieta en la superficie de vidrio por una herramienta mecánica para formar grietas o por un rayo láser y luego partiendo de esta grieta se produce un ensanchamiento de la grieta para formar una hendidura de separación de la profundidad nominal deseada mediante tensiones mecánicas o térmicas en el material de vidrio, mientras que se introducen ondas elásticas en la zona de la grieta o la zona de la hendidura de separación calentada durante la generación de la grieta por el rayo láser se somete a un fuerte enfriamiento local.

Partiendo de este estado de la técnica, el objetivo de la invención es proporcionar un procedimiento para la producción de una hendidura de separación en una plancha de vidrio, que se destaque por un buen rendimiento y pueda realizarse con un menor coste técnico en aparatos. El concepto “plancha de vidrio” comprende en este caso no sólo placas de vidrio planas, sino que también pueden ser cuerpos de vidrio curvados o también componentes de vidrio compuestos de varios cuerpos de vidrio.

Este objetivo de la invención se resuelve por un procedimiento con las características de la reivindicación 1. Mediante la introducción del haz de rayos esencialmente sin reflexión y sin refracción, en particular de un rayo láser en la plancha de vidrio que se ha de mecanizar, se aporta la energía de la radiación contenida en el haz de rayos aproximadamente completamente en la plancha de vidrio y por consiguiente con el mismo uso de la energía está a disposición una mayor potencia de radiación para la producción de la hendidura de separación. El haz de rayos no debe conducirse por ello, según se conoce por el estado de la técnica, varias veces por la zona que se va a calentar de la plancha de vidrio, por lo que también se reduce el coste técnico en aparatos.

Además, es característico de la invención que el haz de rayos se conduzca por un elemento óptico hasta la plancha de vidrio que se va a mecanizar y en este caso esté relleno con un líquido un espacio intermedio entre una superficie de entrada de rayos en el elemento óptico y una primera superficie de la plancha de vidrio y el haz de rayos se introduce esencialmente sin refracción y sin reflexión en la plancha de vidrio a través de este líquido. Mediante este líquido se acoplan en cierto sentido ópticamente el elemento óptico y la plancha de vidrio, por lo que a diferencia del estado de la técnica conocido apenas aparecen pérdidas por reflexión o refracción del haz de rayos en la primera superficie de la plancha de vidrio.

Este acoplamiento óptico entre el elemento óptico y la plancha de vidrio se realiza tanto mejor si el líquido presenta al menos aproximadamente el mismo índice de refracción que el material de la plancha de vidrio. Cuando el elemento óptico y la plancha de vidrio presentan diferentes índices de refracción, para el líquido puede seleccionarse en particular un índice de refracción que se sitúe entre ambos índices de refracción del elemento óptico y de la plancha de vidrio, por ejemplo, forma la media aritmética de ambos índices de refracción.

El líquido para el acoplamiento óptico del elemento óptico y de la plancha de vidrio contiene ventajosamente uno o varios componentes seleccionados de un grupo que comprende agua, glicerina, gel o agente tensoactivo para la disminución de la tensión superficial del líquido, teniéndose estos componentes por un elevado grado de transmisión, así como un bajo grado de absorción para la energía de radiación transmitida en el haz de rayos, es decir, siendo ópticamente ampliamente claros. Las pérdidas de energía del haz de rayos al atravesar la capa de líquido son por ello muy bajas, además, mediante los componentes mencionados se puede ajustar de forma óptima el índice de refracción del líquido.

Para el mecanizado de las planchas de vidrio de diferentes materiales de vidrio corrientes es ventajoso si el índice de refracción (relación de la velocidad de la luz en el vacío respecto a la velocidad de la luz en el medio de comparación) del líquido se selección preferentemente de un rango con un límite inferior de 1,2 y 1,9, en particular entre 1,35 y 1,75.

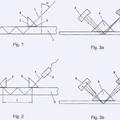

Otra variante de realización ventajosa del procedimiento consiste en que el haz de rayos se introduce en la plancha de vidrio a través de la primera superficie con un ángulo de incidencia oblicuo, referido a una normal de incidencia en un punto de entrada del haz de rayos. Mediante esta introducción oblicua del haz de rayos se impide que el haz de rayos se vuelva a reflejar en sí en una segunda superficie de la plancha de vidrio, distanciada de la primera superficie, y por ello sólo existen posibilidades limitadas del guiado de rayos, y además, por el haz de rayos reflejado se deteriora posiblemente el elemento óptico y/o la fuente de radiación.

El ángulo de incidencia del haz de rayos en la primera superficie puede ser seleccionado en este caso en particular de forma que en la segunda superficie de la plancha de vidrio se produce una reflexión total del haz de rayos. Dado que en este caso ninguna fracción del haz de rayos abandona la plancha de vidrio en la segunda superficie, permanece toda la energía de radiación del haz de rayos en el interior de la plancha de vidrio y está disponible para la producción de la hendidura de separación.

Para la obtención del efecto de una reflexión total del haz de rayos en la segunda superficie de la plancha de vidrio en los materiales de vidrio más corrientes, el ángulo de incidencia se selecciona de forma ventajosa a partir de un rango con un límite inferior de 40 grados y un límite superior de 70 grados.

Una posibilidad adicional de influir sobre el trazado de los rayos y por consiguiente la formación de la hendidura de separación en la plancha de vidrio consiste en que el haz de rayos se dirija en un trazado convergente por un dispositivo de focalización y durante la entrada en la plancha de vidrio discurra en haz convergentemente. Por ello existe la posibilidad de provocar un punto focal del haz de rayos y por consiguiente una elevada densidad de energía en el interior de la plancha de vidrio.

Un punto focal semejante de un haz de rayos se puede posicionar en este caso ventajosamente al menos aproximadamente en la primera superficie o en la segunda superficie de la plancha de vidrio, por lo que se favorece la formación de la hendidura de separación partiendo de una de las superficies.

Además, para el aumento del aporte local de energía, la formación de la hendidura de separación en el procedimiento según la invención se puede realizar con dos o más haces de rayos. Mediante esta utilización de al menos dos haces de rayos se puede combinar la energía de dos haces de rayos en una zona activa, por ello se puede utilizar una posibilidad efectiva para generar un gradiente de tensiones en la plancha de vidrio.

Al utilizar varios haces de rayos se pueden introducir al menos dos haces de rayos con direcciones diferentes en la plancha de vidrio, es decir, que sus planos de trazado uno respecto a otro adoptan un ángulo diferente de cero. Estas direcciones diferentes pueden ser... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de una hendidura de separación (4) en una plancha de vidrio (3) con un haz de rayos (2) de una radiación de alta energía de una fuente de radiación, en particular radiación láser, en el que el haz de rayos (2), cuando pasa una o varias veces de una primera superficie (6) de la plancha de vidrio (3) a una segunda superficie (7) opuesta y distaciaciada de ésta de la plancha de vidrio (3), la calienta localmente y las tensiones térmicas que aparecen por ello abren la hendidura de separación (4) en la plancha de vidrio (3), en el que el haz de rayos (2) se introduce en la primera superficie (6) esencialmente sin reflexión y sin refracción, caracterizado porque el haz de rayos (2) se hace pasar por un elemento óptico (9), en particular un prisma (21), hasta una superficie de salida de rayos

(10) de la misma y a continuación se introduce esencialmente sin refracción y sin reflexión en un líquido (13) en contacto directamente con la superficie de salida de rayos (10) y de éste en la primera superficie (6) de la plancha de vidrio (3) en contacto directamente con el líquido (13) en la plancha de vidrio (3).

2. Procedimiento según la reivindicación 1, caracterizado porque el líquido (13) presenta al menos aproximadamente el mismo índice de refracción que el material de la plancha de vidrio (3).

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el líquido (13) contiene uno o varios componentes seleccionados de un grupo que comprende agua, glicerina, gel y agente tensoactivo.

4. Procedimiento según la reivindicación 2 ó 3, caracterizado porque el índice de refracción del líquido (13) se selecciona preferentemente de un rango con un límite inferior de 1,2 y 1,9.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque el haz de rayos (2) se introduce en la plancha de vidrio (3) a través de la primera superficie (6) con un ángulo de incidencia (17) oblicuo, referido a una normal de incidencia (16) en un punto de entrada (15) del haz de rayos (2).

6. Procedimiento según la reivindicación 6, caracterizado porque el ángulo de incidencia (17) del haz de rayos (2) en la primera superficie (6) se selecciona de forma que en la segunda superficie (7) de la plancha de vidrio (3) se produce una reflexión total del haz de rayos (2).

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque el haz de rayos (2) se dirige en un trazado convergente por un dispositivo de focalización (18) en o delante del componente óptico (9) y durante la entrada en la plancha de vidrio (3) discurre enfocado convergentemente.

8. Procedimiento según la reivindicación 7, caracterizado porque un punto focal (23) del haz de rayos (2) convergente se posiciona al menos aproximadamente en la primera superficie (6) o la segunda superficie (7) de la plancha de vidrio (3).

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque la formación de la hendidura de separación (4) se realiza con al menos dos haces de rayos (2, 2').

10. Procedimiento según la reivindicación 9, caracterizado porque los al menos dos haces de rayos (2, 2') cooperan al menos aproximadamente en un punto de corte (26) común en el interior de la plancha de vidrio (3), preferentemente en la zona de la primera superficie (6) o de la segunda superficie (7).

11. Procedimiento según la reivindicación 9 ó 10, caracterizado porque los al menos dos haces de rayos (2, 2') se forman por una división de un haz de rayos principal (29).

12. Dispositivo (1) para la introducción de un haz de rayos (2) de una radiación de alta energía de una fuente de radiación, en particular una radiación láser, en una plancha de vidrio (3), que comprende al menos un elemento óptico (9), en particular un prisma (21), con una superficie de salida de rayos (10) que presenta una distancia (12) respecto a una primera superficie (6) de la plancha de vidrio (3), caracterizado porque en la superficie de salida de rayos (10) está dispuesto un líquido (13) en contacto directamente con ésta, que al mismo tiempo está en contacto directo con la primera superficie (6) de la plancha de vidrio (3).

13. Dispositivo (1) según la reivindicación 12, caracterizado porque al menos dos elementos ópticos (9) están presentes para la introducción de al menos dos haces de rayos (2, 2') en la plancha de vidrio (3).

14. Dispositivo (1) según la reivindicación 12 ó 13, caracterizado porque entre la fuente de radiación y la superficie de salida de rayos (10) del elemento óptico (9) está dispuesto un dispositivo de focalización (18).

15. Dispositivo (1) según una de las reivindicaciones 12 a 14, caracterizado porque el material que forma la superficie de salida de rayos (10) en el elemento óptico (9) es más blando que el material de la plancha de vidrio (3).

Patentes similares o relacionadas:

PROCEDIMIENTO PARA EL CORTE DE VIDRIO Y UTILIZACION DEL LIQUIDO DE CORTE APROPIADO PARA ESTO, del 11 de Diciembre de 2009, de SCHOTT AG: Procedimiento para el corte de vidrio, con las etapas de

- producir una raya en forma de línea sobre el vidrio

- siendo la raya cargada por solicitación, durante […]

PROCEDIMIENTO PARA EL CORTE DE VIDRIO Y UTILIZACION DEL LIQUIDO DE CORTE APROPIADO PARA ESTO, del 11 de Diciembre de 2009, de SCHOTT AG: Procedimiento para el corte de vidrio, con las etapas de

- producir una raya en forma de línea sobre el vidrio

- siendo la raya cargada por solicitación, durante […]

Método para desafilar los objetos de vidrio, del 2 de Octubre de 2019, de "Lascom" Ltd: Un método para desafilar bordes afilados de objetos de vidrio, que comprende tratar el borde de vidrio con un rayo láser enfocado, mientras se mueve relativamente […]

Procedimiento y utilización de un dispositivo para la separación de hojas individuales de un panel de vidrio laminado, del 28 de Febrero de 2018, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento de separación de al menos una hoja individual de dimensión y forma de borde predefinidas de un panel de vidrio laminado que presenta […]

Elemento de construcción con una pista de láser de extremos en solape; procedimiento para la fabricación de un elemento de construcción semejante, del 22 de Marzo de 2017, de CERAMTEC GMBH: Elemento de construcción con una pista de láser como línea de iniciación de rotura, la cual se compone de entradas de láser de un rayo láser, para la preparación […]

Procedimiento y disposición para crear biseles en cantos de vidrio plano, del 9 de Marzo de 2016, de LISEC Austria GmbH: Procedimiento para crear biseles en cantos de bordes de productos fabricados de material de vidrio, en particular hojas de vidrio plano, creándose los biseles […]

Procedimiento y disposición para crear biseles en cantos de vidrio plano, del 9 de Marzo de 2016, de LISEC Austria GmbH: Procedimiento para crear biseles en cantos de bordes de productos fabricados de material de vidrio, en particular hojas de vidrio plano, creándose los biseles […]

Procedimiento para la producción de una pieza constructiva mediando utilización de una introducción asimétrica de energía a lo largo de la línea de separación o de rotura nominal, del 28 de Agosto de 2013, de CERAMTEC GMBH: Procedimiento para la producción de una pieza constructiva, en el que sobre por lo menos un lado de la superficiede la pieza constructiva se produce […]

PROCEDIMIENTO Y DISPOSITIVO PARA CORTAR UNA PIEZA DE TRABAJO PLANA DE MATERIAL DE ROTURA FRAGIL., del 1 de Junio de 2007, de SCHOTT SPEZIALGLAS GMBH: Procedimiento para cortar una pieza de trabajo plana de material de rotura frágil a lo largo de una línea de corte prefijada según el procedimiento de corte con rayo láser, […]

PROCEDIMIENTO PARA CORTAR COMPONENTES HECHOS DE CRISTAL, DE CERAMICA,DE VITROCERAMICA O DE UN MATERIAL ANALOGO POR REALIZACION DE UNA FISURA TERMICA EN EL COMPONENTE A LO LARGO DE UNA ZONA DE CORTE., del 1 de Marzo de 2006, de LZH LASERZENTRUM HANNOVER E.V.: Procedimiento para cortar componentes hechos de cristal, cerámica, vitrocerámica o similares generando una fisura de tensión térmica en el componente […]