Procedimiento y dispositivo para la producción de un cuerpo de lata, así como cuerpo de lata.

Procedimiento para la producción de un cuerpo de lata (148, 248),

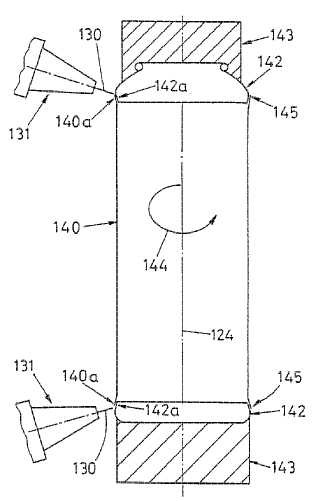

procedimiento en el que a partir de un material plano (103, 116) se proporciona una envoltura de lata (140, 240) cerrada con una primera unión y en la envoltura de lata cerrada (140, 240) con al menos una unión adicional se dispone al menos un elemento de terminación (142, 242), en el que al menos una de las uniones adicionales se realiza como costura de soldadura por láser, que forma una costura de terminación cerrada en forma de anillo (145, 245) entre la envoltura de lata cerrada (140, 240) y el al menos un elemento de terminación (142, 245), caracterizado por que la envoltura de lata (140, 240) se presiona con un proceso de dilatación desde el interior contra un molde exterior (146, 246), antes de la soldadura de la costura de terminación (145, 245) se forman superficies de contacto 1adaptadas entre sí de la envoltura de lata (140, 240) y del elemento de terminación (142, 242) como zonas de borde (140a, 142a, 240a, 242a) cerradas en forma de anillo ensanchadas o estrechadas en dirección del eje de lata que se desvían de la forma cilíndrica,

para la soldadura de la costura de terminación (145, 245) la envoltura de lata (140, 240) y el al menos un elemento de terminación (142, 242) se juntan a tope uno con otro hasta alcanzar un tope mutuo con las zonas de borde (140a, 142a, 240a, 242a), en el que de las superficies frontales (140b, 142b, 240b, 242b) de las dos zonas de borde (140a, 142a, 240a, 242a) una se encuentra en el interior y una se encuentra en el exterior en el cuerpo de lata (148, 248) y

la costura de terminación (145, 245) se forma con un tope mutuo entre superficies de contacto de costura adyacentes entre sí sin juego.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2005/000016.

Solicitante: CREBOCAN AG.

Nacionalidad solicitante: Suiza.

Dirección: HOFACKERSTRASSE 6 9606 BUTSCHWIL SUIZA.

Inventor/es: BOLTSHAUSER, WERNER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D51/26 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

- B23K26/28 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › de costuras curvadas planas.

- B23K33/00 B23K […] › Extremidades de piezas especialmente perfiladas para efectuar ensamblajes por soldadura sin fusión o por soldadura; Rellenado de las juntas continuas así formadas.

PDF original: ES-2415108_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la producción de un cuerpo de lata, así como cuerpo de lata.

La invención se refiere a un procedimiento según el preámbulo de la reivindicación 1, a un dispositivo según el preámbulo de la reivindicación 17 y a un cuerpo de lata según el preámbulo de la reivindicación 12.

Recipientes con paredes metálicas o con envoltura y fondo, en particular latas de aerosol con una decoración, se forman en una o en varias piezas. En el caso de latas de aluminio de aerosol el cuerpo de lata cilíndrico se prepara por medio de estampación en frío. A continuación se forma en el extremo abierto por medio de estrechamiento de recalcado un asiento de válvula. Este procedimiento de fabricación es muy costoso debido a la instalación necesaria para las muchas etapas de procesamiento y a la demanda energética y de agua para la limpieza y el secado. El documento US 4 095 544 y el documento EP 0 666 124 A1 describen la fabricación de latas de acero sin soldadura. A este respecto el cuerpo de lata cilíndrico se produce por medio de estampado, prensado y estiraje a partir de una chapa de acero recubierta con estaño o con plástico. Se ha mostrado que durante la formación de partes de cuello estrechadas aparecen enormes problemas porque la estructura del material se modifica o se endurece por el estiraje.

Están muy extendidas también latas de chapa de acero, en las que la envoltura presenta una costura de soldadura longitudinal. El fondo y la terminación superior están fijados a través de uniones por engatillado en la envoltura de lata. En el caso de uniones por engatillado pueden aparecer problemas de obturación que se reducen por ejemplo con anillos de obturación. En el caso de las latas de pared extraordinariamente delgada habituales resultan problemas con obturaciones dispuestas en el lado frontal. Para poder suprimir estos anillos de obturación y para reducir el alto requisito de material para la unión por engatillado, se propone en el documento WO 02/42196, fijar la tapa de una lata para bebidas llena por medio de soldadura por láser en la envoltura de lata. A este respecto el borde superior de la envoltura y el borde exterior de la tapa colocados uno junto a otro con lados frontales con la misma orientación, se sueldan entre sí en los lados frontales y se enrollan para evitar cantos afilados. Opcionalmente se enrolla únicamente el borde exterior de la tapa o de la envoltura, de modo que la tapa o la envoltura se apoya en el exterior y en el interior contra la envoltura o tapa y a este respecto el lado frontal de una parte está sujetado por el borde transformado de la otra parte. En la configuración definitiva de la unión, por lo tanto, siempre se apoyan al menos tres capas de material una en otra, lo que lleva a un requisito de material elevado indeseado y a una apariencia indeseada como unión por engatillado para muchas aplicaciones.

Por los documentos EP 200 098 A2 y EP 208 564 se conocen formas de realización adicionales de latas de dos y más piezas, en las que un fondo o una pieza de terminación superior se fija por medio de soldadura por láser a la envoltura de lata. Las costuras de soldadura por láser descritas entre pared de lata y fondo o pieza de terminación superior no permiten ninguna producción económica con números de piezas suficientemente elevado por unidad de tiempo y/o en las zonas de unión presentan diseños poco atractivos. En el caso de realizaciones con lados frontales que se encuentran con la misma orientación hacia fuera de la envoltura de lata y de la pieza de terminación se generan cantos afilados molestos, que deben doblarse o enrollarse, mediante lo cual se genera un requisito de material elevado de manera indeseada y para muchas aplicaciones una apariencia indeseada como unión por engatillado.

Realizaciones de acuerdo con el documento EP 200 098 A2 en las que una zona cilíndrica del fondo debe unirse a tope o solapando con la zona de extremo cilíndrica de la envoltura de lata, serían posibles ahora sólo en el caso de grosores de material suficientemente grandes y en el caso de una precisión de fabricación y de alimentación extraordinariamente alta. En el caso de material de lata muy delgado apenas es posible juntar sin juego las zonas cilíndricas que se encuentran entre sí o una sobre otra o sus lados frontales, porque ya pequeñas diferencias de perímetro impiden un choque exacto entre las mismas. Cuando en una pequeña zona parcial de la línea de perímetro las dos zonas de extremo cilíndricas, en particular las superficies frontales, no están en contacto exactamente una con otra, entonces tampoco puede formarse ninguna costura de soldadura por láser estanca. El dispositivo descrito en el documento EP 200 098 A2, en el que en la envoltura de lata en forma cilíndrica está dispuesto un cuerpo de expansión, no pueden evitarse diferencias de perímetro y las zonas de juego relacionadas con ello en la soldadura a producir. Con la dilatación se lleva la envoltura de lata al molde correspondiente de al menos dos piezas moldeadas que pueden moverse hacia fuera hasta un contorno exterior de las piezas moldeadas. En dirección circunferencial, entre las piezas moldeadas existen intersticios en los que no está apoyada la envoltura de lata. Esta superficie de apoyo interrumpida en dirección circunferencial no puede garantizar con seguridad un contacto una con otra sin juego de las superficies cilíndricas de pared delgada a soldar. Las líneas de costura cerradas entre zonas de unión cilíndricas, por lo tanto en el caso de latas con chapas delgadas, no pueden producirse, o al menos no con bajo coste y gran velocidad, con exactitud y de manera estanca. Además la costura de soldadura en el lado interior de la lata no está obturada, de modo que no puede descartarse una corrosión. Esto limita la aplicabilidad de la lata a contenidos no corrosivos. Una desventaja adicional consiste en que una costura de soldadura en la envoltura de lata cilíndrica perjudica la apariencia de la lata, o hace necesaria una colocación posterior de la decoración que cubra la costura de soldadura en la superficie exterior de lata cilíndrica.

Los documentos WO02/42196A2 WO02/092466A1 y US 5 186 592 muestran uniones entre cuerpos de lata de una sola pieza o en forma de vaso y terminaciones de lata superiores. Debido a que estas uniones presentan zonas de borde que se encuentran hacia fuera, son indeseadas. Además los cuerpos de lata en forma de vaso de una sola pieza son de fabricación costosa.

Las costuras de soldadura longitudinales conocidas, en particular también las costuras de soldadura por láser conocidas por el documento EP 208 564 y el documento US 4 341 943, presentan escalones o diferencias de grosor en dirección circunferencial, que en el estrechamiento de la parte de cuello o en el caso de utilizar un fondo o una parte de terminación superior, llevan a problemas. En estos escalones sólo puede conseguirse con dificultad una terminación estanca, o una unión estanca con respecto a una pieza de terminación. Los escalones son indeseados también por motivos estéticos y en el caso de latas, que se recubren además con una lámina, pueden llevar a problemas. Durante la soldadura de zonas de unión solapadas existe el riesgo de que el solapamiento y, con ello, el perímetro varíe ligeramente. Para un solapamiento exacto deben utilizarse dispositivos de soporte costosos con superficies de tope directamente con la costura de soldadura, que son propensos a fallos. En el caso de chapas delgadas con un recubrimiento interior de plástico como protección anticorrosiva, el recubrimiento se daña por el proceso de soldadura y ya no está garantizada la protección anticorrosiva.

Por motivos estéticos y para la caracterización del contenido, en el lado exterior de la superficie de envoltura se coloca una decoración. Para poder prescindir de un estampado costoso y directo inflexible de los cuerpos de lata, de acuerdo con soluciones conocidas se aplican láminas impresas sobre el cuerpo de lata. De acuerdo con el documento EP 0 525 729 se enrolla una lámina decorativa en dirección circunferencial directamente sobre el cuerpo de lata y se une al cuerpo de lata para dar una envuelta de lámina cerrada. La separación y la aplicación de un trozo de lámina sobre el cuerpo de lata son muy difíciles en el caso de láminas delgadas, o están relacionadas con problemas. Por los documentos US 4 199 851, DE 197 16 079 y EP 1 153 837 A1 se conocen soluciones, en las que material plano de plástico contráctil se enrolla alrededor de un soporte de arrollamiento, se forma para dar envueltas cerradas y se desplaza como etiquetas alrededor en dirección axial sobre botellas o latas y se encoje firmemente. El desplazamiento de las etiquetas alrededor sobre las botellas o latas... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de un cuerpo de lata (148, 248) , procedimiento en el que a partir de un material plano (103, 116) se proporciona una envoltura de lata (140, 240) cerrada con una primera unión y en la envoltura de lata cerrada (140, 240) con al menos una unión adicional se dispone al menos un elemento de terminación (142, 242) , en el que al menos una de las uniones adicionales se realiza como costura de soldadura por láser, que forma una costura de terminación cerrada en forma de anillo (145, 245) entre la envoltura de lata cerrada (140, 240) y el al menos un elemento de terminación (142, 245) , caracterizado por que la envoltura de lata (140, 240) se presiona con un proceso de dilatación desde el interior contra un molde exterior (146, 246) , antes de la soldadura de la costura de terminación (145, 245) se forman superficies de contacto adaptadas entre sí de la envoltura de lata (140, 240) y del elemento de terminación (142, 242) como zonas de borde (140a, 142a, 240a, 242a) cerradas en forma de anillo ensanchadas o estrechadas en dirección del eje de lata que se desvían de la forma cilíndrica, para la soldadura de la costura de terminación (145, 245) la envoltura de lata (140, 240) y el al menos un elemento de terminación (142, 242) se juntan a tope uno con otro hasta alcanzar un tope mutuo con las zonas de borde (140a, 142a, 240a, 242a) , en el que de las superficies frontales (140b, 142b, 240b, 242b) de las dos zonas de borde (140a, 142a, 240a, 242a) una se encuentra en el interior y una se encuentra en el exterior en el cuerpo de lata (148, 248) y la costura de terminación (145, 245) se forma con un tope mutuo entre superficies de contacto de costura adyacentes entre sí sin juego.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado por que la primera unión se realiza como costura longitudinal (124) en forma de una costura de soldadura por láser a tope, en la que las dos superficies frontales laterales (112e) del material plano (103, 116) forman las superficies de contacto de costura y el grosor de pared de la envoltura de lata (140, 240) a lo largo de todo el perímetro es esencialmente constante.

3. Procedimiento de acuerdo con la reivindicación 1 o 2 , caracterizado por que la superficie de contacto de costura de la envoltura de lata (140, 240) antes de la soldadura de una costura de terminación (145, 42, 245) se forma como zona de borde (140a, 60a, 240a) estrechada hacia el lado frontal de la envoltura de lata (140, 240) .

4. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3, caracterizado por que el proceso de dilatación se lleva a cabo antes de la soldadura de una costura de terminación (145, 245) , insertándose la envoltura de lata (140, 240) en un molde exterior (146, 246) y presionándose desde el interior contra este molde exterior (146, 246) , formándose preferiblemente al menos una zona de borde (140a, 240a) junto a un lado frontal, opcionalmente una zona de enganche (240c) para una tapa de lata y en particular estructuras decorativas (240d) .

5. Procedimiento de acuerdo con una de las reivindicaciones 1 a 4, caracterizado por que el cuerpo de lata (148, 248) después de la soldadura de al menos una costura de terminación (145, 245) se inserta en un molde exterior (146, 246) y con un proceso de dilatación se presiona desde el interior contra este molde exterior (146, 246) .

6. Procedimiento de acuerdo con una de las reivindicaciones 1 a 5, caracterizado por que durante el proceso de dilatación se dispone un elemento de tubo flexible expansible por medio de líquido comprimido en el interior de la envoltura de lata (140, 240) , se presiona mediante el suministro de líquido comprimido con la pared de lata (140, 240) contra el molde exterior (146, 246) y después de la evacuación de líquido comprimido se separa de nuevo de la envoltura de lata (140, 240) .

7. Procedimiento de acuerdo con una de las reivindicaciones 1 a 6, caracterizado por que la envoltura de lata (140, 240) comprende una lámina interior (105) en el lado interior, el al menos un elemento de terminación (142, 242) comprende un recubrimiento interior de plástico (153, 253) en el lado interior así como un reborde de obturación cerrado en forma de anillo y se lleva a cabo una etapa de tratamiento térmico para la formación de un puente de obturación (267) entre la lámina interior (105) y el recubrimiento interior (153, 253) , recubriendo el puente de obturación (267) la superficie frontal (140b, 142b, 240b) que se encuentra en el interior de la lata y opcionalmente también la costura de terminación (145, 42, 245) .

8. Procedimiento de acuerdo con una de las reivindicaciones 1 a 7, caracterizado por que las superficies de contacto de costura adyacentes durante la soldadura de la al menos una costura de terminación (145, 245) no están recubiertas.

9. Procedimiento de acuerdo con una de las reivindicaciones 1 a 8, caracterizado por que se recubre al menos una costura de terminación (145, 245) en el lado exterior del cuerpo de lata (148, 248) , disponiéndose en el caso de un fondo de lata preferiblemente una cubierta de fondo, en particular sellándose firmemente en el exterior en el fondo de lata (163) .

10. Procedimiento para la producción de un cuerpo de lata (148, 248) de acuerdo con una de las reivindicaciones 1 a 9, caracterizado por que para la provisión de envolturas de lata (140, 240) se transforma material plano en forma de banda (116) en transversal al eje de banda de manera continua en un molde cerrado y después de la soldadura de una costura longitudinal (124) se separan secciones de envoltura de lata (112) de la banda de envoltura de lata,

proporcionándose para la separación en el interior de la banda de envoltura de lata formada de manera continua un canto de apoyo (278) , que está cerrado con forma esencialmente circular, discurre en un plano perpendicular al eje longitudinal de la banda de envoltura de lata, se apoya directamente contra el lado interior de la banda de envoltura de lata y coopera con al menos una herramienta de corte (279) , que al cortar se gira en posición de corte a lo largo del canto de apoyo, de modo que se gira una zona de corte una vez alrededor del eje longitudinal y a este respecto separa una sección de la banda de envoltura de lata, haciéndose avanzar durante el proceso de corte el canto de apoyo (278) y la al menos una herramienta de corte (279) con la banda de envoltura de lata y después del proceso de corte la al menos una herramienta de corte (279) se lleva a una posición libre de contacto con respecto al canto de apoyo (278) y se lleva con el canto de apoyo (278) contra el movimiento de la banda de envoltura de lata de vuelta a la posición de partida antes del proceso de corte.

11. Procedimiento de acuerdo con la reivindicación 10, caracterizado por que el material plano en forma de banda para la soldadura se lleva a una forma aplanada con dos zonas de curvatura (112c) y en el interior de la banda de envoltura de lata está dispuesto un elemento de ensanchamiento (273) , que está unido a través de un dispositivo de guía (280) con el canto de apoyo (278) y transforma la banda de envoltura de lata aplanada en la sección transversal circular del canto de apoyo (278) , estando fijado el elemento de ensanchamiento (273) a dos barras de retención (274) , que están guiadas en las dos de curvatura (112c) de la banda de envoltura de lata aplanada y se extienden desde el elemento de ensanchamiento (273) hasta un soporte (275) en una zona, en la que el material plano en forma de banda (116) aún no está cerrado.

12. Cuerpo de lata (148, 248) , con una envoltura de lata (140, 240) , que comprende un material plano (103, 116) y una costura longitudinal por láser a tope (124) , y con al menos un elemento de terminación (142, 242) , que está dispuesto a través de una costura de terminación por láser cerrada en forma de anillo (145, 245) en la envoltura de lata (140, 240) , caracterizado por que la envoltura de lata (140, 240) se presiona con un proceso de dilatación desde el interior contra un molde exterior (146, 246) , en la costura de terminación (145, 245) se forman superficies de contacto adaptadas entre sí de la envoltura de lata (140, 240) y del elemento de terminación (142, 242) como zonas de borde (140a, 142a, 240a, 242a) cerradas en forma de anillo ensanchadas o estrechadas en dirección del eje de lata que se desvían de la forma cilíndrica, de las superficies frontales (140b, 142b, 240b, 242b) de las dos zonas de borde (140, 142, 240, 242) una se encuentra en el interior y una se encuentra en el exterior en el cuerpo de lata (148, 248) y la costura de terminación (145, 245) está formada con un tope mutuo entre superficies de contacto de costura adyacentes entre sí sin juego.

13. Cuerpo de lata (148, 248) de acuerdo con la reivindicación 12, caracterizado por que en ambos lados frontales de la envoltura de lata (140, 24, 240) están formadas zonas de borde (140a, 60a, 240a) , estrechadas hacia las superficies frontales (140b, 240b) , a las que en cada caso está fijado un elemento de terminación (142, 31a, 31b, 242) con una costura de terminación (145, 42, 245) , en el que en el caso de los dos elementos de terminación (142, 31a, 31b, 242) las superficies frontales (140b, 240b) de la envoltura de lata (140, 24, 240) están dispuestas en el interior de lata y las superficies frontales (142b, 242b) de los elementos de terminación (142, 31a, 31b) están dispuestas en el lado exterior de lata.

14. Cuerpo de lata (148) de acuerdo con la reivindicación 12 o 13, caracterizado por que la envoltura de lata (140, 240) comprende una lámina interior (105) en el lado interior y el al menos un elemento de terminación (142, 242) comprende un recubrimiento interior de plástico (153, 253) en el lado interior, y un puente de obturación formado con una etapa de tratamiento térmico (267) está formado entre la lámina interior (105) y el recubrimiento interior (153, 253) , en el que el puente de obturación (267) recubre la superficie frontal que se encuentra en el interior de la lata (140b, 142b, 240b) y opcionalmente también la costura de terminación (145, 245) .

15. Cuerpo de lata (148, 248) de acuerdo con una de las reivindicaciones 12 a 14, caracterizado por que el cuerpo de lata (148, 248) está formado como lata de aerosol (156) con dos elementos de terminación (31 a, 31b, 142, 242) , en el que un elemento de terminación (31 b, 142, 242) comprende un fondo y el otro elemento de terminación (31 a, 142, 242) comprende un asiento de válvula o también una válvula (62) , y preferiblemente en el exterior en el fondo está dispuesta una cubierta de fondo (242’) , que recubre en particular la costura de terminación (145, 245) del fondo.

16. Cuerpo de lata (148, 248) de acuerdo con una de las reivindicaciones 12 a 14, caracterizado por que el cuerpo de lata (148, 248) está formado como lata para bebidas (156) con dos elementos de terminación (157, 159) , en el que un elemento de terminación (157) comprende un dispositivo de rasgado (158) y el otro elemento de terminación

(159) comprende una abertura de llenado que puede cerrarse (160) , o por que el cuerpo de lata (148, 248) está formado como botella para bebidas (162) , en el que un elemento de terminación (164) comprende una abertura de rosca (165) y el otro elemento de terminación (163) comprende un fondo.

17. Dispositivo para llevar a cabo un procedimiento de acuerdo con una de las reivindicaciones 1 a 11, dispositivo que a partir de un material plano (103, 116) hace que pueda proporcionarse una envoltura de lata cerrada con una primera unión (140, 240) y hace que pueda fijarse en la envoltura de lata cerrada (140, 240) con una unión adicional al menos un elemento de terminación (142, 242) , y para ello comprende un soporte de soldadura (243) y una fuente de láser (231) , en el que el soporte de soldadura (243) hace que pueda girarse al menos un elemento de terminación

(142, 242) y una envoltura de lata (140, 240) y la fuente de láser (231) al girar las dos partes hace que pueda soldarse una costura de terminación cerrada en forma de anillo (145, 245) , caracterizado por que el dispositivo comprende un molde exterior (146, 246) y la envoltura de lata (140, 240) puede presionarse con un proceso de dilatación desde el interior contra el molde exterior (146, 246) , en el que al menos se forman las zonas de borde (140a, 240a) en los lados frontales, de tal manera que las mismas se desvían de la forma cilíndrica como superficies de contacto de costura de la envoltura de lata (140, 240) , y forman zonas de borde (140a, 142a, 240a, 242a) cerradas en forma de anillo ensanchadas o estrechadas en dirección del eje de lata; de modo que, cuando el soporte de soldadura (243) presiona el al menos un elemento de terminación (142, 242) contra un lado frontal de la envoltura de lata (140, 240) hasta un tope opuesto, superficies de contacto de costura presionadas una contra otra de la envoltura de lata (140, 240) y superficies de contacto de costura conformadas de manera correspondiente del elemento de terminación (142, 242) están en contacto una con otra, en el que de las superficies frontales (140b, 142b, 240b, 242b) de las dos zonas de borde (140a, 142a, 240a, 242a) una se encuentra en el interior y una se encuentra en el exterior en el cuerpo de lata (148, 248) .

18. Dispositivo de acuerdo con la reivindicación 17, caracterizado por que para el proceso de dilatación un elemento de tubo flexible expansible por medio de líquido comprimido puede moverse al interior de la envoltura de lata (140, 240) , puede presionarse mediante el suministro de líquido comprimido con la pared de lata (140, 240) contra el molde exterior (146, 246) y puede separarse después de la evacuación de líquido comprimido de nuevo de la envoltura de lata (140, 240) .

19. Dispositivo de acuerdo con la reivindicación 17 o 18, caracterizado por que el dispositivo hace que pueda insertarse la envoltura de lata (140, 240) antes de la soldadura de una costura de terminación (145, 245) en el molde exterior (146, 246) , en el que con el proceso de dilatación se forman preferiblemente al menos una zona de borde (140a, 240a) junto a un lado frontal, opcionalmente una zona de enganche (240c) para una tapa de lata y en particular estructuras decorativas (240d) .

20. Dispositivo de acuerdo con una de las reivindicaciones 17 a 19, caracterizado por que para la provisión de la envoltura de lata cerrada (140, 240) un dispositivo de transformación hace que pueda transformarse material plano en forma de banda (116) en transversal al eje de banda de manera continua en un molde cerrado, un dispositivo de soldadura (231) hace que pueda soldarse una costura longitudinal, y un dispositivo de separación hace que puedan separarse secciones de envoltura de lata (112) en el que en el interior de una banda de envoltura de lata formada de manera continua está dispuesto un canto de apoyo (278) sostenido a partir de un dispositivo de transformación, que está cerrado con forma esencialmente circular, discurre en un plano perpendicular al eje longitudinal de la banda de envoltura de lata, se apoya directamente contra el lado interior de la banda de envoltura de lata y coopera con al menos una herramienta de corte (279) , que puede girarse para el corte en posición de corte a lo largo del canto de apoyo, de modo que se gira una zona de corte una vez alrededor del eje longitudinal y a este respecto se separa una sección de la banda de envoltura de lata, en el que durante el proceso de corte puede hacerse avanzar el canto de apoyo (278) y la al menos una herramienta de corte (279) con la banda de envoltura de lata y después del proceso de corte la al menos una herramienta de corte (279) puede moverse a una posición libre de contacto y con el canto de apoyo (278) contra el movimiento de la banda de envoltura de lata de vuelta a la posición de partida antes del proceso de corte.

Patentes similares o relacionadas:

Método para producir una lata de bebidas, una lata tipo botella o una lata de aerosol de aleación de aluminio, del 22 de Julio de 2020, de Constellium Neuf-Brisach: Metodo de fabricacion de una lata de bebida, una botella o un pulverizador de aleacion de aluminio, por medio de embutido-estiramiento seguido de formacion de cuello y/o […]

Dispositivo de conformación, del 6 de Noviembre de 2019, de HINTERKOPF GMBH: Dispositivo de conformación para cuerpos huecos con forma de vaso con un bastidor de máquina , una disposición de accionamiento, una mesa circular […]

Mejoras en o relacionadas con un procedimiento de formación de artículos de metal, del 6 de Noviembre de 2019, de GCL International Sarl: Un procedimiento de formación de cierre de metal para la conformación de un cierre de metal para un acabado del cuello de un recipiente a partir […]

Conjunto de rodillo de alisado, del 2 de Octubre de 2019, de Belvac Production Machinery, Inc: Un conjunto de cabezal de torreta para formar un artículo con cuello (200b) que tiene una porción de cuello estrechada , incluyendo la porción de cuello […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Anillos de matriz con vibración ultrasónica, del 28 de Agosto de 2019, de Magnaparva Packaging Limited: Una matriz , que comprende:

un anillo de matriz generalmente cilíndrico que comprende una superficie final y que tiene un modo […]

Conjunto de martillo de formación y método de ensamblaje de un conjunto de martillo de formación, del 5 de Junio de 2019, de Belvac Production Machinery, Inc: Un conjunto de martillo de formación para una máquina de formación de recipientes, incluyendo la máquina de formación de recipientes un conjunto de torreta […]

Dispositivo para cerrar recipientes de chapa, del 13 de Mayo de 2019, de HUBER PACKAGING GROUP GMBH: Dispositivo para cerrar recipientes de chapa , con una estación para recibir un recipiente que está abierto hacia arriba y que tiene un borde […]

Procedimiento de fabricación de latas de aluminio y la composición de pretratamiento usada, del 12 de Abril de 2019, de HENKEL AG & CO. KGAA: Procedimiento de fabricación de cilindros de latas, en el que (A) una rodaja de una chapa de aluminio se embute profundamente formando […]