Procedimiento y dispositivo para moldear previamente productos semielaborados de fibras de carbono para la fabricación de componentes de material compuesto de fibra.

Procedimiento para moldear previamente productos semielaborados de fibras de carbono para la fabricación decomponentes de material compuesto de fibra,

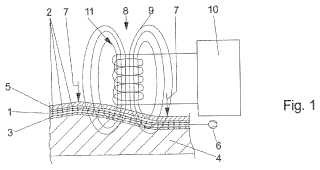

en el que se fijan capas de fibras de carbono humedecidas conaglutinante térmicamente activable, sin embargo aún no impregnadas con resina de matriz mediante calentamientolocal del aglutinante y presión una contra otra, en el que el calentamiento local del aglutinante se provoca por mediode inducción de corrientes eléctricas mediante un campo magnético alterno generado por un inductor, en el que lascapas (2) de las fibras de carbono (3) se presionan una contra otra mediante una diferencia de presión que estápresente por todo un saco elástico bajo vacío (5) que cubre las capas (2), en el que se acopla el campo magnéticoalterno (11) por el inductor (8) mantenido a una distancia libre (15) con respecto al saco elástico bajo vacío a travésdel saco elástico bajo vacío (5), de modo que induce corrientes eléctricas a través de las fibras de carbono (3).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07016717.

Solicitante: Airbus Operations GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Kreetslag 10 21129 Hamburg ALEMANIA.

Inventor/es: KLEINEBERG, MARKUS, HERRMANN,AXEL, Herbeck,Lars, Ströhlein,Tobias, Frauenhofer,Michael, Dilger,Klaus.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

- B29C35/08 B29C 35/00 […] › utilizando energía ondulatoria o radiación de partículas.

- B29C70/44 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

PDF original: ES-2387213_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para moldear previamente productos semielaborados de fibras de carbono para la fabricación de componentes de material compuesto de fibra.

Campo técnico de la invención

La invención se refiere a un procedimiento para moldear previamente productos semielaborados de fibras de carbono para la fabricación de componentes de material compuesto de fibra. Además, la invención se refiere a un dispositivo para realizar un procedimiento de este tipo con las características del preámbulo de la reivindicación 7.

El moldeado previo de productos semielaborados de fibras de carbono para la fabricación de componentes de material compuesto de fibra se denomina en general también preconformado. Para facilitar el preconformado, se humedecen las fibras de carbono, a partir de las cuales se configuran en capas los productos semielaborados de carbono, con un aglutinante térmicamente activable, es decir que puede fundirse o reticularse, que se calienta localmente y adhiere entre sí las capas de las fibras de carbono presionadas una contra otra.

Estado de la técnica

En caso de procedimientos sencillos para el preconformado de productos semielaborados de fibras de carbono se termosellan las capas individuales de las fibras de carbono humedecidas con aglutinantes una sobre otra. Esto es un modo de procedimiento que exige mucho tiempo y que origina un alto esfuerzo manual. El calentamiento del aglutinante se realiza en este caso mediante la transmisión de calor a través de las superficies de contacto de la plancha con las fibras de carbono o el aglutinante. En caso de este tipo de transmisión de calor no pueden termosellarse más que comparativamente pocas capas, cuando éstas deben fijarse de manera eficaz una contra la otra.

Un procedimiento con las características del preámbulo de la reivindicación 1 y un dispositivo con las características del preámbulo de la reivindicación 7 se conocen por el documento US 4.871.412. Estos sirven realmente menos para preconformar que para unir los denominados productos preimpregnados, es decir capas de fibras de carbono impregnadas ya con resina de matriz directamente a los materiales compuestos de fibras deseados entre sí. A este respecto se disponen las capas de fibras de carbono que van a unirse entre sí sobre una placa de vidrio, bajo la cual está dispuesto un inductor, es decir una fuente para un campo magnético alterno, que se basa en una bobina. Mediante el campo magnético alterno emitido por el inductor, que presenta una frecuencia en el intervalo de 2 MHz a 4 MHz, debe realizarse un calentamiento por resistencia de las fibras de carbono y como consecuencia una fusión del material termoplástico que rodea a éstas. Para presionar las capas de las fibras de carbono una contra otra en caso de material termoplástico fundido se prevén cilindros de presión que presionan las capas en el cristal. De manera adecuada será también un campo magnético alterno con una frecuencia en el intervalo mayor de 1 MHz a 10 MHz. Una frecuencia de 400 kHz o menor será por el contrario inadecuada para un calentamiento inductivo de las fibras de carbono. En caso de altas frecuencias por encima de 1 MHz es eficaz de modo que las corrientes parásitas inducidas por el campo magnético alterno pueden presentar radios muy pequeños y así pueden fluir dentro de las fibras de carbono individuales y pueden calentarse éstas en el sentido de un calentamiento por resistencia. Sin embargo en caso de estas altas frecuencias aparece el inconveniente de que la profundidad de penetración del campo electromagnético alterno es sólo muy baja. Es decir, los productos semielaborados de fibras de carbono más gruesos compuestos por una pluralidad de capas individuales no pueden fijarse de esta manera, ya que con el campo magnético alterno han de alcanzarse siempre las capas externas, es decir han de calentarse suficientemente para activar el aglutinante allí existente.

Por el documento DE 692 25 480 T2 se conocen otro procedimiento con las características del preámbulo de la reivindicación 1 y un dispositivo con las características de la reivindicación 7. En este caso se orientan las fibras de carbono de manera dirigida perpendicularmente al campo magnético alterno para no inducir en las propias fibras de carbono ninguna corriente parásita. Por el contrario se prevé un denominado material de calentamiento preferente que está orientado y configurado de modo que el campo magnético alterno induzca en el mismo corrientes parásitas para calentarlo según el principio del calentamiento por resistencia. En caso de este material de calentamiento preferente puede tratarse de un suplemento de partículas magnéticas al aglutinante que humedece las fibras de carbono. Las frecuencias del campo magnético alterno, en caso de las cuales se observó un calentamiento del aglutinante mezclado con las partículas magnéticas, llegan hasta por debajo de 10 kHz. En los ejemplos comparativos del documento DE 692 25 480 no se observa un calentamiento mediante inducción de corrientes eléctricas en las propias fibras de carbono hasta por encima de 80 kHz. Tal como se mencionó ya, la profundidad de penetración de la radiación electromagnética en el volumen de un producto semielaborado de fibras de carbono con frecuencia creciente disminuye cada vez más. Para poder aprovechar una frecuencia comparativamente más baja del campo magnético alterno, deben adjudicarse partículas magnéticas al aglutinante según la revelación del documento DE 692 25 480 T2. Un suplemento de partículas magnéticas al aglutinante es, sin embargo, indeseado por regla general debido al aumento de peso que acompaña a esto y la modificación de las propiedades mecánicas, eléctricas y magnéticas del componente de material compuesto posterior.

Por el documento US 2005/035115 A1 se conocen un dispositivo y un procedimiento para configurar piezas de material compuesto, en las que se incluyen fibras incrustadas en una matriz en una bolsa de vacío, en la que limitan susceptores para un campo magnético alterno por toda la superficie. Alrededor de los susceptores está dispuesta una bobina magnética que por su parte está incrustada en un molde negativo que determina la forma de la bolsa de vacío. Para configurar la pieza de material compuesto se calienta ésta dentro de la bolsa de vacío mediante calentamiento inductivo de los susceptores.

Por el documento US 2003/062118 A1 se conoce un procedimiento de productos preimpregnados para la fabricación de piezas de material compuesto, en el que se calientan previamente varias capas de producto preimpregnado inicialmente mediante acoplamiento de un campo magnético alterno en las fibras de carbono en ejecución. A continuación se realiza otro calentamiento convencional mediante radiación térmica. Después se presionan las capas de producto preimpregnado entre sí y a continuación se enfrían. Este procedimiento debe presentar ventajas de velocidad en comparación con el procedimiento de productos preimpregnados a vacío habitual.

El documento US 4.783.362 describe un procedimiento de productos preimpregnados para la fabricación de piezas de material compuesto en un saco elástico bajo vacío, en el que se menciona un endurecimiento mediante inducción sin datos detallados para ello.

El documento US 5.240.542 da a conocer la unión de piezas de material compuesto de fibra con fibras de carbono incrustadas en resina de matriz mediante calentamiento por inducción. Según esto se unen dos piezas de material compuesto de fibra en una zona de contacto entre las dos piezas, calentándose mediante inducción la zona de contacto entre las dos piezas y presionándose las piezas simultáneamente una contra otra. El calentamiento por inducción se produce por medio de corriente mediante conductores eléctricos. Los conductores eléctricos están incrustados en una herramienta para moldeo por presión externa. La presión sobre la herramienta para moldeo por presión puede aplicarse por medio de un saco elástico bajo vacío dispuesto sobre la herramienta para moldeo por presión.

Objetivo de la invención

La invención se basa en el objetivo de mostrar un procedimiento según la reivindicación 1 y un dispositivo con las características del preámbulo de la reivindicación 7, con los que es posible un preconformado rápido y eficaz también en caso de productos semielaborados de fibras de carbono más gruesos constituidos por una pluralidad de capas de fibras de carbono humedecidas con aglutinante sin atacar de forma masiva a la composición del aglutinante.

Solución

Reivindicaciones:

1. Procedimiento para moldear previamente productos semielaborados de fibras de carbono para la fabricación de componentes de material compuesto de fibra, en el que se fijan capas de fibras de carbono humedecidas con aglutinante térmicamente activable, sin embargo aún no impregnadas con resina de matriz mediante calentamiento local del aglutinante y presión una contra otra, en el que el calentamiento local del aglutinante se provoca por medio de inducción de corrientes eléctricas mediante un campo magnético alterno generado por un inductor, en el que las capas (2) de las fibras de carbono (3) se presionan una contra otra mediante una diferencia de presión que está presente por todo un saco elástico bajo vacío (5) que cubre las capas (2) , en el que se acopla el campo magnético alterno (11) por el inductor (8) mantenido a una distancia libre (15) con respecto al saco elástico bajo vacío a través del saco elástico bajo vacío (5) , de modo que induce corrientes eléctricas a través de las fibras de carbono (3) .

2. Procedimiento según la reivindicación 1, caracterizado porque el campo magnético alterno (11) se genera por el inductor (8) con una frecuencia de 10 kHz a 30 kHz.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el inductor (8) a la distancia libre (15) con respecto al saco elástico bajo vacío (5) se desplaza automáticamente en diversas posiciones con respecto al saco elástico bajo vacío (5) , en las que se fijan entonces las capas (2) de las fibras de carbono (3) una contra otra.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque las capas (2) se constituyen por tejidos de fibras de carbono (12) .

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque al aglutinante se le añade un suplemento que aumenta su conductividad eléctrica.

6. Procedimiento según una de las reivindicaciones1a5, caracterizado porque otro inductor (19) se mantiene en el lado de las capas (2) de las fibras de carbono (3) opuesto al inductor (8) mantenido a la distancia libre (15) con respecto al saco elástico bajo vacío (5) , en el que el campo magnético alterno (11) se genera conjuntamente en la zona de las fibras de carbono (3) con los dos inductores (8, 19) .

7. Dispositivo para realizar el procedimiento para moldear previamente productos semielaborados de fibras de carbono para la fabricación de componentes de material compuesto de fibra según una de las reivindicaciones 1 a 5, con un radiador para calentar localmente el aglutinante termoplástico con el que están humedecidas las fibras de carbono y con un dispositivo de presión para presionar las capas de las fibras de carbono una contra otra, en el que el radiador presenta un inductor para generar un campo magnético alterno con el que pueden inducirse corrientes eléctricas, en el que el dispositivo de presión presenta un saco elástico bajo vacío (5) para cubrir las capas (2) de las fibras de carbono (3) y una bomba (6) , caracterizado porque la bomba (6) está prevista para aplicar una diferencia de presión por todo el saco elástico bajo vacío (5) , en el que el inductor (8) se conduce a una distancia libre (15) con respecto al saco elástico bajo vacío (5) y está previsto para acoplar el campo magnético alterno (11) a través del saco elástico bajo vacío, de modo que induce corrientes eléctricas a través de las fibras de carbono (3) .

8. Dispositivo según la reivindicación 7, caracterizado porque el inductor (8) está conectado a un generador de corriente alterna (10) que lo solicita con una corriente alterna de una frecuencia de 10 kHz a 30 kHz.

9. Dispositivo según la reivindicación 7 u 8, caracterizado porque esta previsto un accionamiento de desplazamiento automáticamente activable para el inductor (8) a la distancia (15) con respecto al saco elástico bajo vacío (5) .

10. Dispositivo según una de las reivindicaciones 7 a 9, caracterizado porque está previsto otro inductor (19) opuesto al inductor (8) conducido a la distancia libre (15) con respecto al saco elástico bajo vacío (5) por todas las capas (2) de las fibras de carbono (3) , en el que los dos inductores (8, 19) generan conjuntamente el campo magnético alterno (11) en la zona de las fibras de carbono (3) .

Patentes similares o relacionadas:

Sistema de compactación por calentamiento por inducción y método de compactación, del 22 de Julio de 2020, de Northrop Grumman Innovation Systems, Inc: Un sistema de compactación por calentamiento por inducción, comprendiendo el sistema: un miembro (110, 120, 450, […]

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

Sistema y procedimiento para la aplicación de un medio viscoso sobre una superficie, del 17 de Junio de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para aplicar un medio viscoso, en particular un adhesivo o una laca, sobre una superficie , utilizando un módulo para aplicar el medio viscoso , […]

ESTACIÓN DE TRABAJO PORTÁTIL PARA APLICACIÓN DE VINILO SOBRE PIEZAS COMPLEJAS 3D, del 6 de Mayo de 2020, de Global Wrapit S.L: 1. Estación de trabajo portátil para aplicación de vinilo sobre piezas complejas 3D, está caracterizada por estar constituida por un equipo desmontable […]

Componente compuesto fibroso con cuerpo de relleno reticulado por radiación, del 29 de Abril de 2020, de Airbus Defence and Space GmbH: Procedimiento para la producción de un componente compuesto fibroso , comprendiendo el procedimiento: producción de un cuerpo de relleno para una preforma del […]

Método para mejorar el curado de la superficie en planchas de impresión flexográfica digital, del 8 de Abril de 2020, de Macdermid Graphics Solutions, LLC: Un elemento fotocurable de impresión de imágenes en relieve que comprende: a) una capa de soporte; b) una o más capas fotocurables dispuestas sobre […]

Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente, del 8 de Abril de 2020, de B. BRAUN MELSUNGEN AG: Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente con un componente […]

Métodos para reducir la viscosidad en estado fundido y para mejorar la capacidad de termosellado del poliéster y para fabricar un envase o paquete termosellado, del 11 de Marzo de 2020, de STORA ENSO OYJ: Un método para mejorar la capacidad de termosellado de un poliéster, caracterizado por que una capa de revestimiento de poliéster que contiene polilactida […]