Procedimiento y dispositivo para la fijación de una pieza laminar sobre un cuerpo de bote.

Procedimiento para la fabricación de un cuerpo de bote (2), en cuyo procedimiento se corta un elemento laminar (3c) a partir de una tira de lámina (3b) y el elemento laminar (3c) se arrolla en un mandril (7) desde su borde anterior hacia su borde post 5 erior y se sujeta en el mandril (7) con un pequeño solapamiento,

caracterizado porque el elemento laminar (3c) se transfiere desde el mandril (7) a una superficie cóncava interior (11a) y las zonas laminares apoyadas una sobre la otra del borde anterior y del borde posterior se sellan entre sí en su zona de solapamiento (14) en la superficie cóncava interior (11a).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2004/000004.

Solicitante: CREBOCAN AG.

Nacionalidad solicitante: Suiza.

Dirección: HOFACKERSTRASSE 6 9606 BUTSCHWIL SUIZA.

Inventor/es: BOLTSHAUSER, WERNER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B13/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 13/00 Acondicionamiento o tratamiento físico de las materias a trabajar (aspectos químicos C08J 3/00). › por calentamiento (B29B 13/06, B29B 13/08 tienen prioridad).

- B29C65/00 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Ensamblado de elementos preformados; Aparatos a este efecto.

- B29C65/18 B29C […] › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › con una herramienta caliente.

- B29C65/78 B29C 65/00 […] › Medios para manipular los elementos a ensamblar, p. ej. para fabricar recipientes u objetos huecos.

- B65C3/06 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65C MAQUINAS, APARATOS O PROCEDIMIENTOS DE ETIQUETADO (clavado o grapado en general B25C, B27F; procedimientos para aplicar calcomanías B44C 1/16; aplicación de etiquetas para embalaje B65B; etiquetas, placas de identificación G09F). › B65C 3/00 Etiquetado sobre superficies no planas (de tejidos B65C 5/00). › Colocación de etiquetas sobre receptáculos cortos y rígidos.

PDF original: ES-2377860_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la fijación de una pieza laminar sobre un cuerpo de un bote La invención se refiere a un procedimiento de acuerdo con el preámbulo de la reivindicación 1 y a un dispositivo de acuerdo con el preámbulo de la reivindicación 7.

Para simplificar la fabricación de recipientes, particularmente botes de aerosoles con una decoración, es posible simplificar o eventualmente eliminar o sustituir algunos pasos de proceso individuales en los procedimientos de fabricación extendidos. Del documento WO95/34474 se conoce por ejemplo un procedimiento en el que se puede renunciar esencialmente a la limpieza, al pintado de base, a la impresión y al sobrepintado de la superficie exterior del recipiente. La decoración se imprime sobre una lámina y la lámina se fija a continuación sobre la superficie exterior del recipiente. Mediante la fijación de la decoración en la forma de una lámina se obtienen diferentes ventajas. En primer lugar no es necesario desarrollar inmediatamente uno detrás de otro todos los pasos necesarios para la fabricación del recipiente. La lámina impresa se puede revestir completamente impresa y por lo tanto no se tiene que imprimir en la instalación dedicada a la fabricación de los botes. Se ahorra en el proceso de limpieza, puesto que la aplicación de una capa terminada en forma de hoja es menos delicada que el pintado, particularmente en lo que respecta a posibles restos de grasa. Otro ahorro se obtiene debido a la desaparición de procesos de secado. También se reducen los costes de inversión debido a la eliminación de diferentes elementos de la instalación.

Soluciones conocidas en las que se arrolla y fija una etiqueta alrededor de un recipiente como, por ejemplo, del documento US3952676, tienen el inconveniente de que la colocación y fijación no se puede realizar de una forma muy precisa. Una lámina de etiqueta de este tipo no se adhiere igual de bien en todo el recipiente, de tal forma que, eventualmente, es posible arrancar la lámina. Restos de pegamento en la zona de solapamiento y la adherencia insuficiente al recipiente dan lugar a una apariencia poco atractiva. De acuerdo con otras soluciones, se fijan por contracción secciones cerradas de láminas contraíbles al recipiente. Cuando se fabrica un producto intermedio en forma de manguera —un sleeve— a partir de una lámina contraíble impresa, es necesario colocar una tira laminar de tal forma que los dos bordes laterales coincidan solapándose entre sí. Los bordes laterales solapados se unen entre sí mediante un pegamento aplicado. La tira cerrada se presiona de plano y se arrolla con dos líneas de plegado laterales. En la fabricación de una tira laminar en forma de manguera se producen imprecisiones en el perímetro. Además, el pegamento empleado da lugar a carencias ópticas y los dos pliegues, que resultan del presionado de plano y del arrollado, quedan visibles en el recipiente. Puesto que la capacidad de encogimiento de una manguera laminar es elevada en su dirección longitudinal, una sección de manguera colocada sobre el recipiente se encogería más en la dirección del eje del recipiente que en la dirección perimetral, lo que dificulta una colocación exacta de la manguera laminar. Para poder garantizar también en dirección perimetral un encogimiento suficiente, se debería elegir una lámina gruesa, lo que estaría asociado a un incremento de los costes y a un escalón indeseablemente elevado en la zona de solapamiento.

Además de las diferentes formas de bote, también se conocen diferentes procedimientos para la fabricación de cuerpos de bote. En botes de aluminio para aerosoles de una única pieza se prepara el cuerpo cilíndrico de bote mediante una extrusión en frío. A continuación se conforma en el extremo abierto un asiento de válvula mediante un estrechamiento por recalcado. El documento US4095544 y el documento EP0666124A1 describen la fabricación de botes de acero sin costuras. Para ello se fabrica el cuerpo cilíndrico del bote mediante punzonado, presionado y estiraje de una chapa de acero recubierta con cinc o con un plástico. También están muy extendidos botes de chapa de acero, en los que el revestimiento presenta una costura longitudinal de soldadura. La base y el cierre superior están fijados al revestimiento del bote mediante unas uniones por plegado. De los documentos EP200098A2 y EP208564 se conocen botes de dos y de varias piezas, en los que las piezas están unidas mediante soldadura por láser. Debido a las diferentes formas y a la pared de bote extremadamente delgada en algunos tipos de bote individuales, no es ventajoso arrollar la lámina decorativa directamente sobre el cuerpo de bote y unirla en el cuerpo de bote para formar una envoltura laminar cerrada. La unión de los extremos de la lámina con un pegamento sería demasiado cara y no resultaría satisfactoria en lo que respecta tanto a la resistencia como a aspectos estéticos. Para unir los extremos de la lámina con una unión sellada, se debería presionar una superficie de sellado contra el cuerpo de bote, lo que en botes de pared fina no es ventajoso debido a la estabilidad demasiado pequeña. En botes cuya superficie exterior está estrechada en el extremo inferior, y particularmente en el extremo superior del bote, o que difieren de una superficie cilíndrica, la unión sellada no se podría lograr a lo largo de toda la altura del bote.

De los documentos US4199851, DE19716079 se conocen soluciones en las que se arrolla un material plano de plástico contraíble alrededor de un mandril, se conforman en revestimientos cerrados, y se deslizan en dirección axial hacia arriba sobre una botella y fijan por contracción como etiquetas envolventes. Las etiquetas envolventes tienen que presentar una estabilidad suficiente para no ser desplazadas por un elemento anular que empuja por el borde inferior hacia arriba hasta la zona de la etiqueta de las botellas. Esto sólo es posible cuando se utiliza un material de plástico de un grosor elevado. Del documento EP397558A1 se conoce una solución en la que las etiquetas envolventes se inmovilizan mediante dos elementos de tenaza de forma semianular en una parte interior y se estiran hacia abajo por encima de una botella. Puesto que la etiqueta envolvente se tiene que estirar por encima de la parte interior fija y por encima de la botella debido a la fricción estática en los elementos de tenaza, también esta solución sólo se puede aplicar en etiquetas envolventes extraordinariamente duras o gruesas, cuya superficie interior presenta además buenas características de deslizamiento. De acuerdo con el documento EP547754A2, las etiquetas envolventes se tensan mediante unas barras de sujeción móviles en dirección radial, orientadas de forma paralela, desde la cara interior, y se estiran sobre la botella. El tensado mediante las barras que ejercen una presión hacia afuera sólo es posible en láminas suficientemente robustas y por lo tanto gruesas. Las láminas delgadas se deformarían y/o dañarían. Para reducir el rozamiento en la botella se sopla aire desde las barras. Cuando se alcanza la posición deseada con respecto a la botella, unos agarradores en forma de tenaza incorporados desde el exterior tienen que inmovilizar la etiqueta envolvente, de tal forma que las barras dispuestas en el interior se puedan sacar sin que la etiqueta envolvente se desplace. La aplicación conocida de etiquetas envolventes sobre botellas es costosa y no es adecuada para láminas delgadas.

Puesto que las etiquetas en las botellas sólo se extienden en una zona central, las botellas se pueden sujetar sin ningún problema en una zona superior o inferior, preferentemente por el roscado de la abertura, durante la fijación de las etiquetas envolventes. Cuando se fija una lámina como capa decorativa sobre un bote, la lámina tiene que cubrir sustancialmente toda la zona de la superficie exterior, de tal forma que no es posible una sujeción como la de las botellas.

Para situar un revestimiento cerrado laminar sobre un cuerpo de bote, se sujeta de acuerdo con el documento EP1153837A1 el borde anterior de una pieza laminar decorativa en un mandril. El borde posterior de la pieza laminar decorativa se debe de solapar con el borde anterior después del arrollamiento de la pieza laminar. En la zona de solapamiento se desplaza radialmente hacia el interior contra el mandril una superficie de sellado estrecha, que discurre paralela al eje longitudinal del bote. Para poder lograr una unión de sellado en la zona de solapamiento, los elementos laminares tienen que estar impresos y recortados de tal forma que en el borde anterior y, eventualmente, en el borde posterior se encuentre presente una zona no impresa. En la zona no impresa... [Seguir leyendo]

Reivindicaciones:

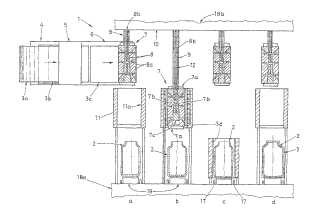

1. Procedimiento para la fabricación de un cuerpo de bote (2) , en cuyo procedimiento se corta un elemento laminar (3c) a partir de una tira de lámina (3b) y el elemento laminar (3c) se arrolla en un mandril (7) desde su borde anterior hacia su borde posterior y se sujeta en el mandril (7) con un pequeño solapamiento, caracterizado porque el elemento laminar (3c) se transfiere desde el mandril (7) a una superficie cóncava interior (11a) y las zonas laminares apoyadas una sobre la otra del borde anterior y del borde posterior se sellan entre sí en su zona de solapamiento (14) en la superficie cóncava interior (11a) .

2. Procedimiento según la reivindicación 1, caracterizado porque la superficie cóncava interior (11a) está conformada en un dispositivo de sujeción (11) y a continuación del sellado en la zona de solapamiento (14) , el elemento laminar cerrado (3d) en forma de revestimiento cilíndrico se lleva desde la superficie cóncava interior (11a) sobre un cuerpo de bote (2) y se coloca mediante al menos un proceso de contracción al menos parcialmente sobre un cuerpo de bote (2) .

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque para el sellado de las zonas de lámina apoyadas una sobre la otra en su zona de solapamiento (14) se presiona una superficie convexa de presión

(13) hacia el exterior contra la superficie cóncava interior (11a) y de este modo se alcanza una presión de sellado y una temperatura de sellado en la zona de solapamiento (14) , en donde el calor necesario para el sellado de la zona de solapamiento (14) se aporta preferentemente desde la superficie cóncava interior (11a) , particularmente desde una superficie parcial (15a) de la superficie cóncava interior (11a) .

4. Procedimiento según la reivindicación 3, caracterizado porque la superficie convexa de presión (13) es accionada mediante un dispositivo de accionamiento, en donde al presionar se puede lograr un apoyo contra la superficie cóncava interior (11a) y/o la superficie convexa de presión (13) es más ancha que la zona de solapamiento (14) y/o está conformada de forma flexible y/o de un material que no puede entrar en unión por adherencia con la capa de sellado.

5. Procedimiento según una de las reivindicaciones 2 a 4, caracterizado porque después de la conformación de la unión de sellado en la zona de solapamiento (14) , se desplazan relativamente entre sí el mandril

(7) y el elemento de sujeción (11) junto con el revestimiento laminar cerrado (3d) y a continuación el cuerpo de bote

(2) y el elemento de sujeción (11) junto con el revestimiento laminar cerrado (3d) en dirección axial, de tal forma que el revestimiento laminar (3d) está dispuesto alrededor del cuerpo de bote (2) y con un primer proceso de contracción al menos en una zona anular en contacto de sujeción con el cuerpo del bote (2) y eventualmente con un segundo proceso de contracción, realizado preferentemente fuera del elemento de sujeción (11) , queda fijado por contracción al cuerpo de bote (2) en su totalidad, en donde el calor para el al menos un proceso de contracción se aporta preferentemente en forma de calor de radiación y/o calor de contacto, particularmente mediante aire caliente, aunque eventualmente también de forma inductiva a través del cuerpo de bote (2) .

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque para la realización de un proceso de unión se aporta calor y eventualmente también una fuerza de presión a al menos una zona parcial del elemento laminar (3d) transferido sobre el cuerpo de bote (2) , de tal forma que se logra una unión de sellado entre al menos una zona parcial del elemento laminar (3d) y el cuerpo de bote (2) , en donde el calor se aporta preferentemente de forma inductiva a través del cuerpo de bote (2) , aunque eventualmente en forma de calor de radiación y/o calor de contacto.

7. Dispositivo para la fijación de un elemento laminar (3c) sobre un cuerpo de bote (2) con al menos un asiento para la sujeción de un cuerpo de bote (19) , un dispositivo de alimentación (4-6) para alimentar elementos laminares (3c) , al menos un mandril (7) en el que se pueden arrollar elementos laminares (3c) por adherencia, de tal forma que queden sujetos en el mandril (7) con su borde anterior y su borde posterior un poco solapados, y con al menos un dispositivo de sellado (15) calefactable, caracterizado porque de este modo se conforma un dispositivo de sujeción (11) con una superficie cóncava interior (11a) y se puede desplazar con respecto al mandril (7) de tal forma que al menos una zona parcial del elemento laminar (3c) se puede transferir con el borde anterior y el borde posterior del elemento laminar (3c) desde el mandril (7) a la superficie cóncava interior (11a) , una superficie de presión (13) puede presionar las zonas de lámina que se apoyan una sobre la otra en una zona de solapamiento

(14) entre el borde anterior y el borde posterior contra la superficie cóncava interior (11a) , el dispositivo de sellado

(15) puede iniciar un proceso de sellado para la unión de la zona de solapamiento (15) y la superficie cóncava interior (11a) se puede desplazar con respecto al cuerpo de bote (2) , de tal forma que el elemento laminar cerrado (3d) en forma de revestimiento cilíndrico se puede aportar al cuerpo de bote (2) y colocarse al menos parcialmente en el cuerpo de bote (2) mediante un dispositivo de contracción.

8. Dispositivo según la reivindicación 7, caracterizado porque la superficie convexa de presión (13) se puede desplazar mediante un dispositivo de accionamiento (7c) que está dispuesto preferentemente en el mandril (7) y hace particularmente posible una fuerza de presión que se puede apoyar contra la superficie cóncava interior (11a) , en donde la superficie convexa de presión (13) está conformada particularmente más ancha que la zona de solapamiento (14) y/o flexible y/o de un material que no puede entrar en unión por adherencia con la capa de sellado.

9. Dispositivo según la reivindicación 7 u 8, caracterizado porque el dispositivo de sellado (15) presenta en la superficie cóncava interior (11a) una superficie de sellado (15a) calefactable enfrentada a la superficie convexa de presión (13) , a continuación de la cual se sitúa eventualmente una zona de aislamiento (16) a cada lado correspondiente en dirección perimetral.

10. Dispositivo según una de las reivindicaciones 7 a 9, caracterizado porque el dispositivo comprende al menos una estación giratoria (18a, 18b) que presenta unos asientos (19) sobre una línea circular y a iguales distancias de separación para la sujeción de cuerpos de bote (2) , estando asignado un mandril (7) y un dispositivo de sujeción (11) con una superficie cóncava interior (11a) a cada asiento (19) .

11. Dispositivo según una de las reivindicaciones 7 a 10, caracterizado porque el al menos un dispositivo de contracción puede aportar el calor para la realización del proceso de contracción a al menos una zona parcial del elemento laminar (3d) transferido sobre el cuerpo de bote (2) , en donde el calor se aporta preferentemente en forma de calor de radiación y/o calor de contacto, particularmente mediante aire caliente, aunque eventualmente también de forma inductiva a través del cuerpo de bote (2) .

12. Dispositivo según una de las reivindicaciones 7 a 11, caracterizado porque un dispositivo de unión para la realización de un proceso de unión puede aportar calor a al menos una zona parcial del elemento laminar (3d) transferido al cuerpo de bote (2) , y eventualmente también una fuerza de presión, de tal forma que se logra una unión de sellado entre al menos una zona parcial del elemento laminar (3d) y el cuerpo de bote (2) , en donde el calor se aporta preferentemente de forma inductiva a través del cuerpo de bote (2) , aunque eventualmente en forma de calor de radiación y/o calor de contacto.

13. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque para imprimir la tira de lámina (3b) , cuyas secciones se sitúan sobre recipientes, se realiza al menos una etapa de impresión mediante el procedimiento de transferencia, en el que se transfieren al menos un, preferentemente al menos dos, pero particularmente entre tres y cinco colores diferentes sobre una superficie de transferencia (27) y desde la superficie de transferencia (27) en una única fase como capa de impresión por transferencia sobre una cara de la tira de lámina (3b) .

14. Procedimiento según la reivindicación 13, caracterizado porque una cara de la tira de lámina (3b) ya está provista de una impresión previa (3f) y/o de una capa de sellado (3g) antes de la fase de impresión en el procedimiento de transferencia, preferentemente mediante un procedimiento de impresión en huecograbado, en donde la capa de impresión por transferencia (3h) y la impresión previa (3f) se aplican preferentemente sobre diferentes caras de la tira de lámina (3b) , la impresión previa (3f) forma una base o una decoración de base y eventualmente se recubre mediante una capa de sellado (3g) .

Patentes similares o relacionadas:

Barra de sellado y procedimiento para usar la misma, del 22 de Julio de 2020, de Dow Global Technologies LLC: Una barra de sellado que comprende: un miembro de base que tiene una superficie frontal plana y una superficie plana rebajada una distancia (d) […]

Aparato creador de bolsas, del 1 de Julio de 2020, de KHS GMBH: Un aparato creador de bolsas que comprende: - un par de barras de sellado opuestas dispuestas en lados opuestos de un plano de formación; - un par de brazos […]

Un conjunto de soldadura transversal para una máquina de envasado de tipo flow - pack, del 6 de Mayo de 2020, de CAVANNA S.P.A.: Un dispositivo de soldadura transversal para una máquina de envasado de tipo flow - pack, que comprende: - una estructura de soporte estacionaria […]

Procedimiento para el llenado de gas de un compartimento de un recipiente flexible, del 22 de Abril de 2020, de ECOLEAN AB: Procedimiento de manipulación de recipientes de tipo plegable en una máquina de llenado que comprende estaciones dispuestas consecutivamente (S1, S2, […]

Método de fijación de un elemento hueco a un componente que comprende un material compuesto, del 1 de Abril de 2020, de PROFIL VERBINDUNGSTECHNIK GMBH & CO. KG: Procedimiento para fijar un elemento hueco , tal como un remache hueco o un elemento de tuerca para su fijación a un componente que consiste en un material […]

Aparatos y procedimientos de sellado, del 25 de Marzo de 2020, de Bosch Packaging Technology, Inc: Un aparato de sellado para sellar una película de embalaje en movimiento, que comprende: un primer servo y un segundo servo ; una primera barra […]

Procedimiento para la producción de un laminado elástico, del 12 de Febrero de 2020, de PANTEX INTERNATIONAL S.P.A: Procedimiento para la producción de un laminado elástico, que comprende las etapas siguientes en una misma línea de producción: - coextruir una primera […]

Dispositivo para soldadura longitudinal de láminas de plástico, del 15 de Enero de 2020, de LEMO MASCHINENBAU GMBH: Dispositivo para soldadura longitudinal de láminas de plástico termoplásticos, con - un elemento calefactor calefactable, a través de cuya superficie de contacto […]