PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACIÓN DE SEGMENTOS DE REVESTIMIENTO.

Procedimiento para la fabricación de segmentos (240) de revestimiento en cuyo procedimiento se conforma un material plano (116) en forma de rollo de forma continua perpendicular al eje del rollo en una forma cerrada,

se conforma una unión longitudinal mediante la soldadura de una costura longitudinal (124) y después de la conformación de la unión longitudinal se separan unos segmentos (240) de revestimiento del rollo (272) de revestimiento, en donde para la separación de un segmento (240) de revestimiento se emplean un borde de apoyo (278) y al menos una herramienta de corte (279), caracterizado porque el bode de apoyo (278) se encuentra en el interior del rollo (272) de revestimiento formado de forma continua, está cerrado de forma sustancialmente circular, discurre en un plano perpendicular al eje longitudinal del rollo (272) de revestimiento y se apoya directamente contra la cara interior del rollo (272) de revestimiento, la al menos una herramienta de corte (279) gira durante el corte en posición de corte alrededor del rollo (272) de revestimiento, en donde el borde de apoyo (278) actúa durante la separación de segmentos (240) de revestimiento conjuntamente con la al menos una herramienta de corte (279) desplazada a lo largo del borde de apoyo, una zona de corte gira una vez alrededor del eje longitudinal y separa con ello un segmento (240) de revestimiento, durante el procedimiento de corte el borde de corte (278) y la al menos una herramienta de corte (279) se empujan junto con el rollo (272) de revestimiento hacia adelante y después del procedimiento de corte la al menos una herramienta de corte (279) se sitúa en una posición sin contacto con el rollo (272) de revestimiento y se mueve en contra del movimiento del rollo (272) de revestimiento de vuelta a la posición inicial antes del procedimiento de corte

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2006/000031.

Solicitante: CREBOCAN AG.

Nacionalidad solicitante: Suiza.

Dirección: HOFACKERSTRASSE 6 9606 BUTSCHWIL SUIZA.

Inventor/es: BOLTSHAUSER, WERNER.

Fecha de Publicación: .

Fecha Solicitud PCT: 14 de Enero de 2006.

Clasificación Internacional de Patentes:

- B21D51/26L

- B23D21/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23D CEPILLADO; MORTAJADO; CIZALLADO; BROCHADO; ASERRADO; LIMADO; RASPADO; OPERACIONES ANALOGAS NO PREVISTAS EN OTRO LUGAR, PARA EL TRABAJO DE METALES CON ARRANQUE DE MATERIAL (fabricación de ruedas dentadas o de órganos similares B23F; corte del metal por calentamiento localizado B23K; dispositivos para copiar o controlar B23Q). › B23D 21/00 Máquinas o dispositivos para el cizallado o el troceado de tubos (en tanto que el equipo complementario para prensas de embutir B21D 24/16; por aserrado, véanse los grupos correspondientes a las máquinas o dispositivos para aserrar). › Máquinas para seccionar tubos dotadas de soportes de herramientas rotativos.

- B23K26/28 B23 […] › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › de costuras curvadas planas.

- B23K26/32A

- B23K33/00B2

Clasificación PCT:

- B21C37/08 B […] › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › Fabricación de tubos a base de juntas soldadas.

- B21D51/26 B21 […] › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 51/00 Fabricación de objetos huecos (a partir de tubos con paredes espesas o no uniformes B21K 21/00). › de botes de conserva o bidones; Cierre de botes o latas de forma definitiva (fabricación de dispositivos incorporados a los recipientes para vaciarlos B21D 51/38).

- B23D21/04 B23D 21/00 […] › Máquinas para seccionar tubos dotadas de soportes de herramientas rotativos.

- B26D3/16 B […] › B26 HERRAMIENTAS MANUALES DE CORTE; CORTE; SEPARACION. › B26D CORTE; DETALLES COMUNES A LAS MAQUINAS DE PERFORACION, PUNZONADO, CORTE, O CORTE CON SACABOCADOS (disgregación por medio de cuchillos u otros elementos cortantes o desgarrantes que transforman el material en fragmentos B02C 18/00; corte mediante chorros de fluidos abrasivos B24C 5/02; herramientas manuales de corte B26B). › B26D 3/00 Corte de una pieza caracterizado por la naturaleza del corte; Equipo a este efecto. › Corte de vástagos o de tubos transversalmente.

- B65D83/14 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 83/00 Recipientes o paquetes con medios especiales para distribuir su contenido (medios de distribución incorporados a cierres móviles o no permanentemente asegurados al recipiente B65D 47/00; para tiendas, almacenes, oficinas, bares, o similares A47F 1/04; vitrinas o muebles de exposición con sistemas de distribución A47F 3/02; cargadores o depósitos para tornillos o tuercas combinadas con llaves para tuercas, llaves inglesas o destornilladores B25B 23/06; para utilizarlos en unión con la manipulación de hojas, bandas o materiales filamentosas B65H). › para distribución de líquidos o semilíquidos por presión interna de gas, es decir, recipientes con aerosol que tienen propelente.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2364422_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento según el preámbulo de la reivindicación 1 y a un dispositivo según el preámbulo de la reivindicación 8.

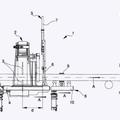

En la fabricación de piezas metálicas con un revestimiento cerrado en dirección perimetral, se puede conformar un material en rollo plano de forma continua en la forma cerrada. Para ello se juntan los dos bordes laterales alrededor de un eje longitudinal y se unen entre sí mediante una costura de soldadura. De la pieza tubular así creada se dividen los segmentos de revestimiento deseados. Los segmentos de revestimiento se pueden emplear como segmentos tubulares o volver a tratar para obtener las piezas deseadas.

Las latas de chapa de acero, en las que el revestimiento presenta una costura longitudinal de soldadura están muy extendidas. El fondo y/o el cierre superior están fijados al revestimiento de la lata. Del documento WO2005/000498A1 se conocen formas de realización de cuerpos de lata, en los que el revestimiento de la lata se fabrica a partir de un material en rollo plano. Un fondo o un elemento de cierre superior se une al revestimiento de la lata mediante una soldadura por láser.

Por cuerpos de lata se debe de entender todos los recipientes, particularmente botes de aerosol, latas de bebidas pero también tubos y productos intermedios en forma de recipiente.

En una forma de realización conocida, la costura longitudinal de la lata, mediante la cual se cierra el revestimiento de la lata, se conforma como costura apisonada. Para ello se lleva cada una de las dos zonas laterales de borde a unir entre sí sobre una superficie de guía de ajuste, en donde las superficies de guía de ajuste están enfrentadas entre sí y se extienden a lo largo de la costura longitudinal. Para que también las caras frontales de zonas de borde más finas coincidan exactamente entre sí, ambas zonas de borde se sujetan contra las superficies de guía de ajuste. Mediante el desplazamiento de al menos una zona de borde sobre la superficie de guía de ajuste hasta hacer tope con la otra zona de borde, se puede garantizar una coincidencia exacta de las caras frontales de ambas zonas de borde. El procedimiento de soldadura se puede realizar en el tope opuesto.

Para poder renunciar a la disposición de superficies de guía de ajuste del dispositivo de proceso en el interior del revestimiento de la lata, se emplean preferentemente superficies divisorias de la superficie interior del revestimiento de la lata a modo de superficies de guía de ajuste. La soldadura de la costura longitudinal se realiza de este modo en un revestimiento de lata aplanado. En la zona de la costura a soldar está conformada una entalladura entre las dos superficies de guía de ajuste que se aleja de las zonas de borde a unir, o una zona que sobresale hacia el exterior del revestimiento, de tal forma que durante el procedimiento de soldadura se evita una unión con las superficies de guía de ajuste. Las superficies divisorias planas adyacentes entre sí están unidas entre sí mediante unas zonas de curvatura.

Para que al abocardar el revestimiento de lata aplanado en dirección radial no se produzca ninguna rotura o abombamientos indeseados en el revestimiento de la lata, en el estado aplanado se elige una forma con pequeños radios de curvatura pero sin pliegues. El revestimiento de la lata se encuentra sustancialmente aplanado entre las dos zonas de curvatura, de tal forma que durante la soldadura se puede garantizar de una forma sencilla mediante un presionado dirigido, el prensado de las caras frontales en al menos una zona de curvatura.

Para la conformación de la costura se pueden emplear diferentes procedimientos de soldadura. Sin embargo, la costura se establece preferentemente mediante soldadura por láser. El material plano tiene que comprender para ello al menos una capa metálica que se pueda soldar por láser. En la mayoría de los casos se emplean chapas de acero que tienen buenas características de deformación y se revisten ventajosamente con el grosor deseado.

Para separar los segmentos de revestimiento de lata del material en rollo se emplea en su caso un procedimiento de sierra. Para ello se lleva un medio de separación, como un disco separador o una cinta de sierra, durante el procedimiento de sierra con el tubo creado. Después de separar un segmento tubular, se retira el medio de separación. Debido a los cortos segmentos o las pequeñas alturas de lata, los dispositivos de separación adolecen de inconvenientes, puesto que no pueden separar y retirarse rápidamente. Otro inconveniente de los dispositivos de separación conocidos consiste en que en la separación de particularmente tubos de pared fina existe el peligro de deformación y con ello de atasco. Además, en los procedimientos de separación conocidos se generan virutas de serrado, que harían necesarias fases de limpieza adicionales y/o podrían ocasionar problemas en las fases posteriores de fabricación de la lata.

De acuerdo con el documento WO2005/000498A1 y el documento DE1452556 se puede garantizar una separación rápida y limpia cuando el material en rollo de revestimiento de lata aplanado con zonas de curvatura precortadas en el material de rollo plano se conduce sobre una base que puede actuar conjuntamente con un filo de corte. Tan pronto ha avanzado la longitud deseada del segmento tubular, se desplaza el filo de corte de forma cortante a través de las zonas de pared del tubo adyacentes entre sí. El inconveniente de esta solución de separación consiste en que antes de la soldadura de la costura longitudinal es necesario realizar un corte previo y después de la soldadura la separación tiene que estar exactamente dirigida a los cortes preparatorios.

El documento FR1599934 describe la fabricación de segmentos tubulares de un material en rollo mediante un dispositivo conformador, un dispositivo de unión y un cuchillo giratorio. El material en rollo se conduce a través del dispositivo de unión con una sección circular. Para la unión del rollo conformado para formar un tubo cerrado se describe un pegamento y un disolvente de plástico. Para cortar en el tubo que avanza de forma continua se desplazan junto con el tubo en el interior un mandril cilíndrico y en el exterior un cuchillo giratorio. El mandril comprende una entalladura anular asignada al cuchillo y sobresale hacia la pieza tubular cortada. Un casquillo exterior giratorio está unido con el cuchillo y con un casquillo interior no giratorio. Para sujetar el casquillo interior al tubo durante el procedimiento de corte, se solicita la cámara entre los dos casquillos con presión negativa. Esta solución no es adecuada para ciclos de corte extremadamente breves o para números de revoluciones elevadas del cuchillo, puesto que el establecimiento y la supresión de vacío necesaria para sujetar y soltar no se puede realizar con la suficiente rapidez.

La presente invención tiene por objeto encontrar una solución mediante la cual se pueda realizar una costura longitudinal de soldadura compacta así como una separación rápida y sin deformaciones sin pasos previos.

Este objetivo se resuelve mediante las características de la reivindicación 1 ó 7. Las reivindicaciones dependientes describen formas preferidas o alternativas de realización.

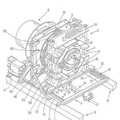

En la búsqueda de un procedimiento de corte alternativo para la separación de revestimientos de lata del material de pared fabricado de forma continua mediante una costura longitudinal de soldadura se encontró una solución novedosa e inventiva incluso independientemente de la fabricación de la lata. En esta solución, se prepara un borde de apoyo en el interior del rollo de revestimiento de lata conformado de forma continua o del material de pared. El borde de apoyo está sustancialmente cerrado de forma circular, discurre en un plano perpendicular al eje longitudinal del material de pared y se apoya directamente contra la cara interior del material de pared. Este borde de apoyo está asignado a al menos una herramienta de corte, preferentemente un anillo de corte, en donde las herramientas giran durante el corte a lo largo del borde de apoyo, de tal forma que al menos una zona de corte gira una vez alrededor del material de pared y separa de este modo un segmento del material de pared. Durante el procedimiento de corte, el borde de corte y el anillo de corte o los elementos de corte se mueven junto con el material de pared. Después del procedimiento de corte, el anillo de corte o los elementos de corte se desplazan a una posición concéntrica sin contacto del borde de corte y se llevan en la dirección del eje longitudinal en contra del movimiento... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de segmentos (240) de revestimiento en cuyo procedimiento se conforma un material plano (116) en forma de rollo de forma continua perpendicular al eje del rollo en una forma cerrada, se conforma una unión longitudinal mediante la soldadura de una costura longitudinal (124) y después de la conformación de la unión longitudinal se separan unos segmentos (240) de revestimiento del rollo (272) de revestimiento, en donde para la separación de un segmento (240) de revestimiento se emplean un borde de apoyo

(278) y al menos una herramienta de corte (279), caracterizado porque el bode de apoyo (278) se encuentra en el interior del rollo (272) de revestimiento formado de forma continua, está cerrado de forma sustancialmente circular, discurre en un plano perpendicular al eje longitudinal del rollo (272) de revestimiento y se apoya directamente contra la cara interior del rollo (272) de revestimiento, la al menos una herramienta de corte (279) gira durante el corte en posición de corte alrededor del rollo (272) de revestimiento, en donde el borde de apoyo (278) actúa durante la separación de segmentos (240) de revestimiento conjuntamente con la al menos una herramienta de corte (279) desplazada a lo largo del borde de apoyo, una zona de corte gira una vez alrededor del eje longitudinal y separa con ello un segmento (240) de revestimiento, durante el procedimiento de corte el borde de corte (278) y la al menos una herramienta de corte (279) se empujan junto con el rollo (272) de revestimiento hacia adelante y después del procedimiento de corte la al menos una herramienta de corte (279) se sitúa en una posición sin contacto con el rollo

(272) de revestimiento y se mueve en contra del movimiento del rollo (272) de revestimiento de vuelta a la posición inicial antes del procedimiento de corte.

2. Procedimiento según la reivindicación 1, caracterizado porque el material plano en forma de rollo se lleva para la soldadura a una forma aplanada con dos zonas de curvatura (112c) y después de la soldadura se conforma el rollo (272) de revestimiento aplanado en la sección circular del borde de apoyo (278) mediante un elemento de abocardado (273) dispuesto en el interior del rollo (272) de revestimiento.

3. Procedimiento según la reivindicación 2, caracterizado porque el elemento de abocardado (273) se sujeta mediante un soporte (275) en una zona en la que el material plano (116) en forma de rollo aún no está cerrado, en donde el elemento de abocardado (273) está fijado a dos barras de sujeción (274), que están guiadas en las dos zonas de curvatura (112c) del rollo (272) de revestimiento aplanado y que se extienden desde el elemento de abocardado (273) hasta el soporte (275).

4. Procedimiento según la reivindicación 2 ó 3, caracterizado porque los movimientos del borde de apoyo

(278) son guiados mediante un dispositivo de guiado (273), en donde el borde de apoyo (278) está unido con el elemento de abocardado (273) a través del dispositivo de guiado (280).

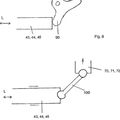

5. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque el borde de apoyo se introduce desde el lado abierto del rollo (272) de revestimiento en contra de la dirección de avance del rollo (272) de revestimiento en el segmento de revestimiento a separar.

6. Procedimiento según la reivindicación 5, caracterizado porque después de la separación de un segmento (240) de revestimiento el segmento (240) de revestimiento es entregado por el borde de apoyo (278) y el borde de apoyo (278) se introduce en el rollo (272) de revestimiento que mientras tanto ya ha avanzado más para la separación de un nuevo segmento (240) de revestimiento.

7. Procedimiento según la reivindicación 5, caracterizado porque después de la separación de un segmento (240) de revestimiento, el segmento (240) de revestimiento se conduce a continuación hasta un soporte

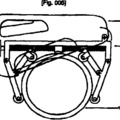

(301) cilíndrico, en donde cada soporte (301) comprende una primera cara frontal (302) con el borde de apoyo (278), una segunda cara frontal (303) con un dispositivo de unión para la unión liberable con un elemento de pistón (305) y una superficie de soporte (304) cilíndrica entre ellas.

8. Dispositivo para la fabricación de segmentos (240) de revestimiento con un dispositivo de conformación, que conforma un material plano (116) en forma de rollo de forma continua perpendicular al eje del rollo en una forma cerrada, un dispositivo de soldadura, que suelda una costura longitudinal, y un dispositivo de separación (277), que separa segmentos (240) de revestimiento, caracterizado porque en el interior del rollo (272) de revestimiento conformado de forma continua está dispuesto un borde de apoyo (278), el cual está cerrado de forma sustancialmente circular, discurre en un plano perpendicular al eje longitudinal del rollo (272) de revestimiento y se apoya directamente contra la cara interior del rollo (272) de revestimiento, al menos una herramienta de corte (279) que gira durante el corte en posición de corte alrededor del rollo (272) de revestimiento, de tal forma que una zona de corte gira una vez alrededor del eje longitudinal y separa de este modo un segmento del rollo (272) de revestimiento, en donde durante el procedimiento de corte el borde de apoyo (278) actúa conjuntamente con la al menos una herramienta de corte (279) desplazada a lo largo del borde de apoyo, el borde de apoyo (278) y la al menos una herramienta de corte (279) se puede empujar hacia adelante junto con el rollo (272) de revestimiento y la al menos una herramienta de corte (279) se puede mover después del procedimiento de corte a una posición sin contacto y en contra del movimiento del rollo (272) de revestimiento de vuelta a la posición inicial antes del procedimiento de corte.

9. Dispositivo según la reivindicación 8, caracterizado porque el dispositivo de conformación conforma el material plano en forma de rollo en una forma aplanada con dos zonas de curvatura (112c) y se encuentra dispuesto un elemento de abocardado (273) en el interior del rollo (272) de revestimiento, el cual, después de la soldadura, conforma el rollo (272) de revestimiento aplanado en la sección circular del borde de apoyo (278).

10. Dispositivo según la reivindicación 9, caracterizado porque el elemento de abocardado (273) está sujetado mediante un soporte (275) en una zona en la que el material plano (116) en forma de rollo aún no está cerrado, en donde el elemento de abocardado (273) está fijado a dos barras de sujeción (274), que están guiadas en las dos zonas de curvatura (112c) del rollo (272) de revestimiento aplanado y que se extienden desde el elemento de abocardado (273) hasta el soporte (275).

11. Dispositivo según la reivindicación 9 ó 10, caracterizado porque el borde de apoyo (278) está unido con el elemento de abocardado (273) a través de un dispositivo de guiado (280).

12. Dispositivo según la reivindicación 8 ó 9, caracterizado porque un elemento de pistón (305) hace introducible el borde de apoyo (278) desde el lado abierto del rollo (272) de revestimiento en contra de la dirección de avance del rollo (272) de revestimiento en el segmento de revestimiento a separar.

13. Dispositivo según la reivindicación 12, caracterizado porque el borde de apoyo (278) está conformado en un soporte (301) cilíndrico, en donde cada soporte (301) comprende una primera cara frontal (302) con el borde de apoyo (278), una segunda cara frontal (303) con un dispositivo de unión para la unión liberable con un elemento de pistón (305) y una superficie de soporte (304) cilíndrica entre ellas.

14. Dispositivo según la reivindicación 13, caracterizado porque el dispositivo de separación (277) tiene asignado a un dispositivo de cambio (309), que hace desplazables un soporte (301) que se encuentra en posición central según dirección axial delante del dispositivo de separación (277) y un soporte (301) vacío de tal forma que después del desplazamiento el soporte (301) vacío se encuentra en posición central según dirección axial delante del dispositivo de separación (277).

Patentes similares o relacionadas:

MÁQUINA PORTÁTIL PARA EL CILINDRADO PERIFÉRICO DE UNA TUBERÍA, del 9 de Mayo de 2018, de PATIÑO ALVAREZ, Jose: Máquina portátil para el cilindrado periférico de una tubería, que es un dispositivo portátil en el que uno de sus extremos dispone de un elemento expansivo […]

Dispositivo de separación con rodillos que sirven para el apuntalamiento de piezas de trabajo, como varillas, tubos y similares, del 11 de Enero de 2017, de REMS GmbH & Co KG: Dispositivo de separación con rodillos (2 a 5) que sirven para el apuntalamiento de piezas de trabajo , como varillas, tubos y similares, los cuales se encuentran […]

Máquina de troceado de tubos, del 3 de Febrero de 2016, de FIVES OTO S.P.A: Una máquina de troceado, que comprende:

una unidad de corte que es capaz de recibir un tubo y cortar el tubo de acuerdo con un plano transversal a un eje […]

Máquina de troceado de tubos, del 3 de Febrero de 2016, de FIVES OTO S.P.A: Una máquina de troceado, que comprende:

una unidad de corte que es capaz de recibir un tubo y cortar el tubo de acuerdo con un plano transversal a un eje […]

Aparato cortatubos, del 11 de Julio de 2012, de LUPKE, MANFRED ARNO ALFRED: Aparato cortatubos , que comprende

una base de máquina provista de una primera tabla de máquina fijada de modo deslizante en ladirección de desplazamiento […]

Aparato cortatubos, del 11 de Julio de 2012, de LUPKE, MANFRED ARNO ALFRED: Aparato cortatubos , que comprende

una base de máquina provista de una primera tabla de máquina fijada de modo deslizante en ladirección de desplazamiento […]

PASO DE TRANSMISION ROTATIVA PARA UNA MAQUINA CORTADORA DE TUBOS, del 8 de Abril de 2010, de RATTUNDE & CO GMBH: Paso de transmisión rotativa compuesta de:

- un árbol rotativo sobre un eje longitudinal extendido en dirección longitudinal (L) con, como mínimo, un taladro […]

PASO DE TRANSMISION ROTATIVA PARA UNA MAQUINA CORTADORA DE TUBOS, del 8 de Abril de 2010, de RATTUNDE & CO GMBH: Paso de transmisión rotativa compuesta de:

- un árbol rotativo sobre un eje longitudinal extendido en dirección longitudinal (L) con, como mínimo, un taladro […]

MAQUINA PARA DOBLAR Y CORTAR BARRAS DE HIERRO CON DOBLADO MEDIANTE MOTOR HIDRAULICO., del 16 de Noviembre de 2006, de FERNANDEZ CANOVAS,JOSE GONZALEZ RUIZ,TELESFORO: 1. Máquina para cortar y doblar barras de hierro con doblado mediante motor hidráulico, que comprendiendo un piñón grande que gira sobre una placa base y a través del […]

DISPOSITIVO PARA CORTAR EXTREMOS CERRADOS DE TUBOS., del 16 de Marzo de 2003, de GUSMER EUROPE, S.A.: 1. Dispositivo para cortar extremos cerrados de tubos, que va provisto de una cuchilla de corte que, por la acción de un motor (M) al que está vinculado el […]

APARATO DE MAQUINADO, ESPECIALMENMTE PARA CORTAR CUERPOS DE SECCION TUBULAR Y REDONDEADA, del 14 de Diciembre de 2010, de EXACT TOOLS OY: Un aparato para trabajar, especialmente para cortar, piezas de tipo tubular y de barra redondeada, comprendiendo dicho aparato un mecanismo […]

APARATO DE MAQUINADO, ESPECIALMENMTE PARA CORTAR CUERPOS DE SECCION TUBULAR Y REDONDEADA, del 14 de Diciembre de 2010, de EXACT TOOLS OY: Un aparato para trabajar, especialmente para cortar, piezas de tipo tubular y de barra redondeada, comprendiendo dicho aparato un mecanismo […]