Procedimiento y dispositivo para la fabricación de una pieza moldeada de material compuesto de plástico reforzado con fibra.

Procedimiento para la fabricación de una pieza moldeada de material compuesto de plástico reforzado con fibra,

con las etapas:

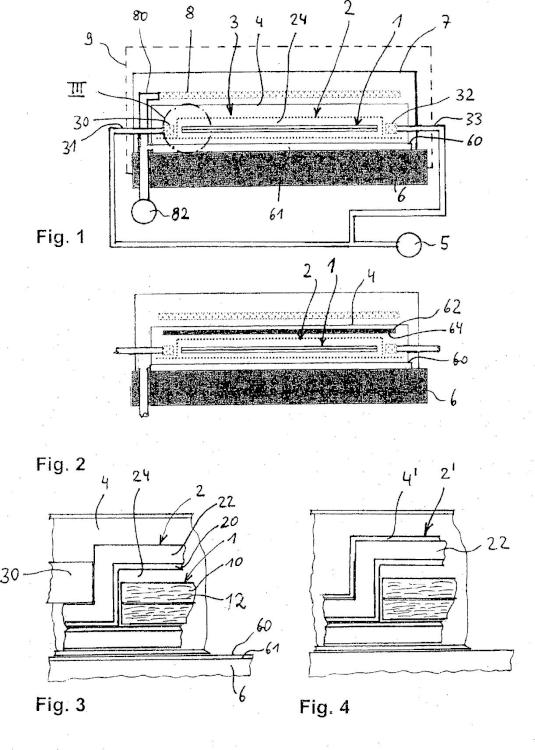

a) proporcionar una preforma de preimpregnado (1) constituida por fibras (12) preimpregnadas con un material de matriz (10);

b) envolver la preforma de preimpregnado (1) con una material plano (2; 2') flexible que presenta una membrana (20) permeable al gas pero que retiene el material de matriz, así como al menos un dispositivo de conducción de gas (22) plano interior;

c) envolver la disposición interior (3) formada por la preforma preimpregnado (1) y el material plano (2, 2 ') con una primera envoltura (4, 4') estanca al gas;

d) colocar la disposición interior (3) dotada de la primera envoltura (4, 4') estanca al gas sobre una superficie de moldeo (60) de una primera herramienta de moldeo (6);

e) envolver la disposición interior (3) dotada de la primera envoltura (4, 4') estanca al gas y la superficie de moldeo (60) con una segunda envoltura (7) estanca al gas;

f) aplicar una primera presión negativa al dispositivo de conducción de gas (22) plano interior y al interior de la primera envoltura (4, 4') estanca al gas;

g) calentar la disposición completa durante un primer tiempo predeterminado bajo la influencia de una primera temperatura predeterminada;

h) aplicar una segunda presión negativa al interior de la segunda envoltura (7) estanca al gas; y

i) calentar la disposición completa durante un segundo tiempo predeterminado bajo el efecto de una segunda temperatura predeterminada.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2011/000379.

Solicitante: Premium AEROTEC GmbH.

Nacionalidad solicitante: Alemania.

Dirección: Haunstetter Strasse 225 86179 Augsburg ALEMANIA.

Inventor/es: LLOPART PRIETO,LLORENC, NEUMAIER,RAINER, SCHOLLER,JOCHEN, KLUG,MARKUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

PDF original: ES-2519350_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la fabricación de una pieza moldeada de material compuesto de plástico reforzado con fibra.

Campo técnico

La presente invención se refiere a un procedimiento y a un dispositivo para la fabricación de una pieza moldeada de material compuesto de plástico reforzado con fibra. El procedimiento según la invención y el dispositivo según la invención se aplican en particular en la fabricación de estructuras de construcción ligera por medio de plástico reforzado con fibra, en particular por medio de plástico reforzado con fibra de carbono y materiales compuestos correspondientes.

La fabricación de los llamados sistemas de preimpregnado formados por fibras preimpregnadas con un material de matriz se lleva a cabo habitualmente en una autoclave, en la que bajo la influencia de presión negativa y temperatura tiene lugar un proceso de curado del material de matriz de una preforma de preimpregnado moldeada. Pero para la realización de reparaciones in situ, por ejemplo en aviones, este procedimiento no es adecuado debido a que comprensiblemente todo el avión no puede ser colocado en una autoclave. Por lo tanto, este tipo de reparaciones deben realizarse mediante un procedimiento diferente fuera de una autoclave. Tales procesos denominados "fuera de autoclave" son conocidos en el estado de la técnica. Sin embargo, las propiedades mecánicas y en particular la resistencia de tales piezas moldeadas de material compuesto fabricadas fuera de una autoclave son considerablemente peores que las piezas moldeadas que han sido curadas en una autoclave.

Estado de la técnica

Por la publicación científica "Out-of- Autoclave Processable Prepegs and Resin Films: An OverView of Recent Developments and Shared Database", Ridgard C., SAE technlcal paper series N.° 26-1-3164 es conocido curar componentes de material compuesto de material prelmpregnado en bolsas térmicas sometidas a vacío, por ejemplo para fabricar prototipos. La resistencia de los componentes de material compuesto fabricados de este modo no se corresponde con la resistencia de los componentes horneados en una autoclave, pero a menudo es suficiente para la construcción de prototipos. Aunque también es posible fabricar materiales de preimpregnado que se parezcan en cuanto a su densidad de fibra y porosidad a los materiales de prelmpregnado curados en una autoclave, sus propiedades mecánicas, en particular en caso de cargas de presión o cargas de choque, son peores que las de los materiales de preimpregnado curados en el horno, ya que por ejemplo se emplea otro plástico como material de matriz.

Desfavorable en los llamados sistemas de preimpregnado fuera de autoclave es que estos deben presentar un material de matriz de baja viscosidad para conseguir una porosidad baja y una alta fracción de volumen de fibra. Esto conduce a que la resistencia mecánica de los productos fabricados a partir de ellos sea menor que en los productos curados en una autoclave, por lo que el proceso fuera de autoclave no es adecuado para fines de reparación, en los que se debe conseguirse una alta posibilidad de carga mecánica.

Paralelamente al desarrollo de preimpregnados fuera de autoclave fueron desarrollados también nuevos procedimientos para la introducción de material de matriz en el material de fibra seca. Uno de estos nuevos procedimientos es el denominado "proceso asistido por vacío" (VAP), que es conocido por ejemplo por la fuente bibliográfica "Principies ofthe Vacuum Asslsted Process and its appllcation for Aerospace components", Kórwlen T., ISCM 6 ("3rd International Symposium on Composltes Manufacturlng Technology for Aircraft Structures", 17 al 18 de mayo de 26). En este procedimiento del proceso asistido por vacío, un material de fibra seco es cubierto con una membrana microporosa permeable al gas, que forma una barrera para el material de matriz de resina sintética. Mediante la aplicación de una presión negativa, el material de matriz es aspirado desde un depósito en el material de fibra seca. Una variante especial del procedimiento VAP está descrita en el documento EP 1 393 883 A1, en el que tanto el espacio de ventilación entre la membrana y la bolsa de vacío externa, así como la cámara de Inyección entre el componente a ser fabricado y la membrana pueden ser evacuados por separado.

Otra mejora del proceso de curación de prelmpregnados es el llamado procedimiento de la doble bolsa de vacío (DVB), que es conocido por ejemplo por el documento W25/113213 A2 o la referencia bibliográfica "NASA LAR- 16877, Double-Vacuum-Bag Process for Maklng Resln-Matrlx Composites". El documento W25/113213 da a conocer las características del preámbulo de la reivindicación 6. En este procedimiento, una preforma de material compuesto de prelmpregnado constituido por fibras prelmpregnadas con un material de matriz es colocado entre dos placas de moldeo metálicas y esta disposición es después encerrada por una bolsa de vacío que forma una bolsa interior y que está fijada con estanqueldad a una de las placas de moldeo. El interior de esta bolsa Interna está unido a una bomba de vacío. Por encima de esta disposición es colocada una herramienta que posee la forma de una copa perforada invertida. Por fuera de esta bolsa es colocada otra bolsa de vacío como bolsa de vacío exterior en torno a la disposición completa. También esta bolsa de vacío exterior está conectada por su Interior a una bomba de vacío. Esta disposición completa es colocada después en un horno de aire caliente y sometida a un proceso de curado predeterminado. En este caso, en primer lugar es aplicada una presión negativa a la bolsa exterior, de manera que esta se ajusta al exterior de la estructura con forma de copa, con lo cual se crea una presión negativa

en el espado que queda por fuera de la bolsa Interior. Después es aplicada una presión negativa menor al interior de la bolsa Interna. La presión negativa mayor que rodea a la bolsa Interior Impide que la bolsa Interior se colapse sobre la pieza moldeada a ser curada. La presión negativa que reina en el Interior de la bolsa Interna se ocupa de que los gases que se producen durante el proceso de curado salgan del material de prelmpregnado y no sean atrapados en el material como burbujas de gas durante el curado. Después de un periodo de tiempo predeterminado, el interior de la bolsa externa es sometido de nuevo a la presión ambiente, con lo que la bolsa Interna se colapsa sobre la pieza moldeada, y comprime mecánicamente a esta. Esto es seguido por otro proceso de curado durante un tiempo predeterminado a una temperatura superior. Desfavorable en este procedimiento es la construcción complicada por medio de la estructura de soporte en forma de copa para la bolsa de vacío externa.

El procedimiento de doble bolsa de vacío DVB no consigue la alta resistencia mecánica que poseen los preimpregnados que han sido curados en una autoclave.

Por el documento DE 1 28 6 261 B3 es conocido un material plano flexible de varias capas que presenta una membrana permeable al gas y una capa textil laminada sobre esta membrana y que forma una estructura de conducción de gas. Por la cara de la capa textil más alejada de la membrana puede además ser aplicada una capa Impermeable al gas.

El documento DE 1 28 15 7 B3 describe un procedimiento para la fabricación de componentes de material compuesto de fibra que está especialmente diseñado para su uso en una autoclave. Para ello, dentro de una cámara de vacío exterior existe una cámara interior del componente, estando las dos cámaras conectadas entre sí de manera que pueden ser evacuadas de forma conjunta. Bajo una presión externa elevada durante la fase de curado del componente, la conexión entre las dos cámaras se cerrará automáticamente, de manera que no pueda salirse la resina de Infusión de la cámara del componente

Descripción de la invención

Es, por tanto, el objeto de la presente invención indicar un procedimiento y un dispositivo para la fabricación de una pieza moldeada de material compuesto de plástico reforzado con fibra que sean adecuados también para la reparación de piezas moldeadas de material compuesto curadas en una autoclave.

El objeto al que se refiere el procedimiento se lleva a cabo por el procedimiento especificado en la reivindicación 1. Este procedimiento según la invención presenta las siguientes etapas:

a) proporcionar una preforma de preimpregnado constituida por fibras preimpregnadas con un material de matriz;

b) envolver la preforma de preimpregnado con un material plano flexible que presenta una membrana permeable al gas, pero que retiene el material de matriz, así como al menos un dispositivo de conducción de gas plano interior

c) envolver la disposición interior formada... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de una pieza moldeada de material compuesto de plástico reforzado con fibra, con las etapas:

a) proporcionar una preforma de preimpregnado (1) constituida por fibras (12) preimpregnadas con un material de matriz (1);

b) envolver la preforma de preimpregnado (1) con una material plano (2; 2) flexible que presenta una membrana (2) permeable al gas pero que retiene el material de matriz, así como al menos un dispositivo de conducción de gas (22) plano interior;

c) envolver la disposición interior (3) formada por la preforma preimpregnado (1) y el material plano (2, 2 ') con una primera envoltura (4, 4') estanca al gas;

d) colocar la disposición interior (3) dotada de la primera envoltura (4, 4') estanca al gas sobre una superficie de moldeo (6) de una primera herramienta de moldeo (6);

e) envolver la disposición interior (3) dotada de la primera envoltura (4, 4') estanca al gas y la superficie de moldeo (6) con una segunda envoltura (7) estanca al gas;

f) aplicar una primera presión negativa al dispositivo de conducción de gas (22) plano interior y al interior de la primera envoltura (4, 4') estanca al gas;

g) calentar la disposición completa durante un primer tiempo predeterminado bajo la influencia de una primera temperatura predeterminada;

h) aplicar una segunda presión negativa al interior de la segunda envoltura (7) estanca al gas; y

i) calentar la disposición completa durante un segundo tiempo predeterminado bajo el efecto de una segunda temperatura predeterminada.

2. Procedimiento según la reivindicación 1, caracterizado por que después de la etapa b) es realizada la siguiente etapa de procedimiento:

b) disponer al menos una estructura de conducción de gas (3, 32) interior en el lado exterior, preferiblemente en los cantos laterales de al menos una región superficial del dispositivo de conducción de gas (22) plano interior.

3. Procedimiento según la reivindicación 1 o 2, caracterizado por que, después de la etapa d) es realizada la siguiente etapa:

d1) disponer al menos un elemento de conducción de gas (8) plano exterior en el lado exterior de al menos una región superficial de la primera envoltura (4) estanca al gas.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que antes de la etapa c) una segunda herramienta de moldeo (62) con una superficie de moldeo (64) es dispuesta sobre el lado de la disposición interior (3) más alejado de la primera herramienta de moldeo (6).

5. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado por que las etapas b) y c) son reunidas mediante el uso de un material plano (2) ya dotado de una envoltura (4) estanca al gas.

6. Dispositivo para la fabricación de una pieza moldeada de material compuesto de plástico reforzado con fibra de acuerdo con un procedimiento según una de las reivindicaciones anteriores, con:

una primera herramienta de moldeo (6) que presenta una superficie de moldeo (6);

una disposición interior (3) que puede ser colocada sobre la superficie de moldeo (6), y está formada por una preforma de preimpregnado (1) constituida por fibras (12) preimpregnadas de material de matriz (1), y un material plano (2; 2) flexible que envuelve a la preforma de preimpregnado (1), en el que la disposición interior (3) está rodeada por una primera envoltura (4, 4) estanca al gas;

una primera fuente de presión negativa (5) unida operativamente al interior de la primera envoltura (4; 4);

una segunda envoltura (7) estanca al gas que rodea a la disposición interior (3) dotada de la primera envoltura (4; 4) estanca al gas;

una segunda fuente de presión negativa (9) unida operativamente al interior de la segunda envoltura (7); y

un dispositivo de calentamiento (1) que rodea al menos parcialmente a la disposición completa, caracterizado por que el elemento plano (2, 2) flexible presenta una membrana (2) permeable al gas pero que retiene el material de matriz, así como al menos un dispositivo de conducción de gas (22) plano interior.

7. Dispositivo según la reivindicación 6, caracterizado por que al menos una estructura de conducción de gas interior (3, 32), que está en comunicación de fluido con el dispositivo de conducción de gas (22) plano interior y con la

primera fuente de presión negativa (5), está prevista en el lado exterior, preferiblemente en los cantos laterales, de al menos una zona de la superficie del dispositivo de conducción de gas (22) plano interior.

8. Dispositivo según la reivindicación 6 ó 7, caracterizado por que al menos un elemento de conducción de gas (8) plano exterior que está en comunicación de fluido con la segunda fuente de presión (9) está previsto en el lado

exterior de al menos una región superficial de la primera envoltura (4, 4') estanca al gas.

9. Dispositivo según la reivindicación 6, 7 u 8, caracterizado por que una segunda herramienta de moldeo (62) con una superficie de moldeo (64) está dispuesta en el lado de la disposición interior (3) más alejado de la primera herramienta de moldeo (6).

1. Dispositivo según una de las reivindicaciones 6 a 8, caracterizado por que el material plano (2') está unido a una 1 envoltura (4') estanca al gas en su lado exterior más alejado de la membrana (2).

Patentes similares o relacionadas:

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Procedimiento y aparato de conformación o formación de artículos, del 27 de Mayo de 2020, de GENTEX CORPORATION: Un procedimiento de conformación de un material de trabajo plano convirtiéndolo en un producto composite que presenta una forma final, comprendiendo el procedimiento: […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Combinación de una pieza compuesta y un conducto de ventilación, y método de fabricación de una pieza compuesta, del 8 de Abril de 2020, de THE BOEING COMPANY: La combinación de una pieza compuesta y un conducto de ventilación para usar en una bolsa de vacío que procesa la pieza compuesta, en donde: el conducto […]

Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, del 8 de Abril de 2020, de TREVES Products, Services & Innovation: Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, dicho procedimiento que comprende las etapas siguientes: - […]

Método y aparato para el cocurado de revestimientos compuestos y refuerzos en un autoclave, del 25 de Marzo de 2020, de THE BOEING COMPANY: Aparato para endurecer en autoclave refuerzos compuestos contra un revestimiento compuesta, que comprende: un instrumento que tiene una superficie del instrumento […]

Herramienta de material compuesto que tiene integridad de vacío y método de fabricación de la misma, del 11 de Marzo de 2020, de THE BOEING COMPANY: Herramienta de material compuesto que tiene integridad de vacío, que comprende: un laminado de material compuesto que incluye una capa de barrera de material […]