PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE ELEMENTOS DE RESORTE DOBLADOS.

Procedimiento para la fabricación de elementos de resorte doblados a partir de una banda de acero para muelles (14),

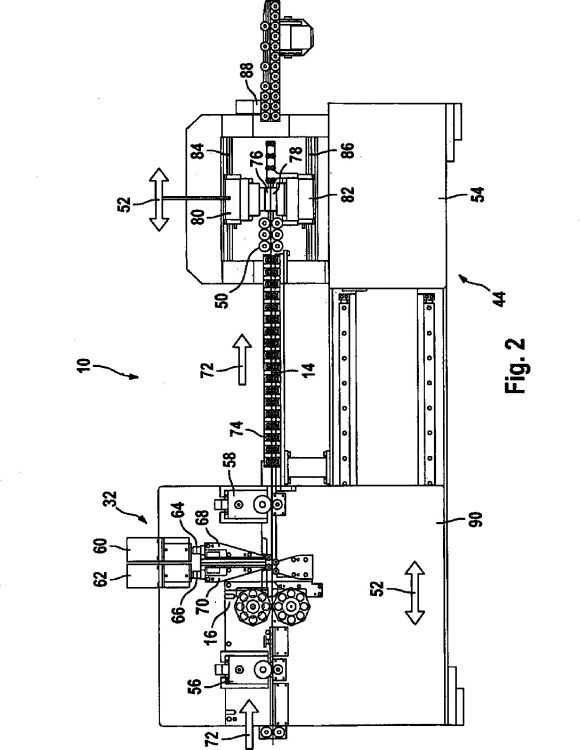

en el que una unidad de avance (16) transporta la banda de acero para muelles (14) desde un rollo de reserva (12) hacia una unidad de flexión (32) con al menos tres rodillos de flexión (34) y un rodillo de flexión inversa (36), al menos uno de cuyos rodillos de flexión (34) y el rodillo de flexión inversa (36) se pueden desplazar por medio de motores de flexión (60, 62) transversalmente a la banda de acero para muelles (14), y en el que en la unidad de flexión (32) se conecta una unidad de separación (44), que separa la banda de acero para muelles (14) por medio de herramientas de separación (46, 48; 76, 78) en elementos de resorte individuales, caracterizado porque las herramientas de separación (46, 48; 76, 78) se pueden deslazar en dirección longitudinal de la banda de acero para muelles (14) bajo control numérico y están sincronizadas durante el proceso de separación con el movimiento de avance de la banda de acero para muelles (14), y porque algunos rodillos de guía (50) modifican su posición mutua en la zona de las herramientas de separación (46, 48; 76, 78) en dirección longitudinal, de manera que se incrementan o bien se reducen sus distancias mutuas en función del movimiento de las herramientas de separación (46, 48; 76, 78) en dirección longitudinal

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/068603.

Solicitante: ROBERT BOSCH GMBH.

Nacionalidad solicitante: Alemania.

Dirección: POSTFACH 30 02 20,70442 STUTTGART.

Inventor/es: MAZURKIEWICZ, JULIUS, CRIEL, PAUL, KLECKNER,JOSEF.

Fecha de Publicación: .

Fecha Concesión Europea: 17 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B21D11/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 11/00 Curvado no limitado a los productos del tipo previsto en uno solo de los grupos B21D 5/00, B21D 7/00, B21D 9/00; Curvado no previsto en los grupos B21D 5/00 - B21D 9/00; Torsión. › Curvado especialmente adaptado a la fabricación de objetos determinados, p. ej. láminas para resortes.

- B21D53/88C

- B21D7/08 B21D […] › B21D 7/00 Curvado de barras, perfiles o tubos (B21D 11/02 - B21D 11/18 tienen prioridad; mediante la utilización de mandriles u órganos análogos B21D 9/00). › por pasada entre rodillos o a través de una matriz curva.

- B23D25/04 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23D CEPILLADO; MORTAJADO; CIZALLADO; BROCHADO; ASERRADO; LIMADO; RASPADO; OPERACIONES ANALOGAS NO PREVISTAS EN OTRO LUGAR, PARA EL TRABAJO DE METALES CON ARRANQUE DE MATERIAL (fabricación de ruedas dentadas o de órganos similares B23F; corte del metal por calentamiento localizado B23K; dispositivos para copiar o controlar B23Q). › B23D 25/00 Máquinas o dispositivos para el cizallado de productos brutos que no se desplazan según la dirección del corte (control especialmente adaptado al cizallado de productos brutos que no se desplacen según la dirección del corte B23D 36/00; control de la flexión durante el desplazamiento de los materiales flexibles B21C 47/10). › en las que la cizalla se desplaza en bloque con la pieza durante el corte (B23D 25/06 tiene prioridad).

- B23D25/08 B23D 25/00 […] › comportando dos hojas de cizallado conjugadas montadas con independencia una de otra.

Clasificación PCT:

- B21D7/08 B21D 7/00 […] › por pasada entre rodillos o a través de una matriz curva.

Fragmento de la descripción:

Procedimiento y dispositivo para la fabricación de elementos de resorte doblados.

Estado de la técnica

La invención parte de un procedimiento y un dispositivo para la fabricación de elementos de resorte doblados de acuerdo con los preámbulos de las reivindicaciones 1 y 2. Un procedimiento y un dispositivo de este tipo se publican, por ejemplo, en el documento DE 101 15 047 A1.

Se conoce a partir del documento DE 198 16 609 A1 un procedimiento y un dispositivo para la fabricación de limpiaparabrisas de barra plana para vehículos con elementos de resorte doblados, las llamadas barras planas. Éstas forman el elemento de soporte de la hoja de parabrisas y poseen con preferencia un espesor del material variable sobre la longitud. Se fabrican a partir de una banda de acero bonificado para muelles, que es alimentada desde dos rodillos de avance dispuestos por parejas bajo un avance continuo sobre rodillos de guía de una unidad de flexión. La unidad de flexión contiene una unidad de separación, a través de la cual los elementos de soporte individuales son separados unos de los otros después de su flexión. Durante el proceso de separación se interrumpe durante corto espacio de tiempo el avance continuo.

En la unidad de flexión se dobla la banda de acero para muelles a través de tres apoyos en primer lugar en una dirección y a través de un punto de apoyo siguiente se dobla hacia atrás en un porcentaje reducido. El grado de flexión inversa, que es necesario, para garantizar la estabilidad del elemento de soporte doblado, se calcula empíricamente. Como valor medio se ha revelado como favorable, de acuerdo con la calidad de la banda de acero para muelles, un grado de flexión inversa de aproximadamente 10% a 40% de la flexión realizada anteriormente. Los dos primeros puntos de apoyo en la dirección de transporte de la instalación de flexión se forman por rodillos de flexión, mientras que el tercer punto de apoyo es un canto de flexión, que colabora con una cuchilla de corte y que separa el elemento de soporte ya doblado desde la banda de acero para muelles. Los rodillos de flexión pueden ser desplazados por medio de servo motores hacia la banda de acero para muelles y fuera de la banda de acero para muelles. De acuerdo con la posición de los rodillos de flexión resulta una flexión predeterminada de la banda de acero para muelles. Los servo motores son activados de forma controlada por programa por una unidad de control electrónico en función de diferentes variables de influencia.

Se conoce, además, a partir del documento DE 101 15 047 A1 un procedimiento y un dispositivo para la fabricación de secciones de banda de acero dobladas. El dispositivo comprende una unidad de avance, que alimenta una banda de acero para muelles desde un rollo de reserva hacia una unidad de flexión. Entre la unidad de avance y la unidad de flexión está previsto un aparato de enderezamiento. La unidad de flexión comprende tres rodillos de flexión y un rodillo de flexión inversa, uno de cuyos rodillos de flexión y el rodillo de flexión inversa se pueden aproximar a través de una instalación de ajuste transversalmente a la banda de acero para muelles. En la unidad de flexión se conecta una unidad de separación, que está conectada con una unidad de control numérico NC y que separa las secciones individuales de la banda de resorte desde la banda de acero para muelles. Durante el proceso de separación, se detiene el avance de la banda de resorte durante corto espacio de tiempo.

Además, se conoce a partir del documento US-4.739.490 un procedimiento, en el que las herramientas de separación trabajan sin interrupción del movimiento de avance de la banda.

Ventajas de la invención

De acuerdo con la invención, no se interrumpe el avance de la banda de acero para muelles. Esto es posible porque las herramientas de separación son desplazable bajo control numérico en la dirección longitudinal de la banda de acero para muelles y están sincronizadas durante el proceso de separación con el movimiento de avance de la banda de acero para muelles. La velocidad de avance uniforme da como resultado en la unidad de flexión un desarrollo de la flexión igualmente uniforme, lo que repercute positivamente sobre las propiedades de los elementos de resorte doblados. En cambio, los dispositivos conocidos trabajan con un sistema de arranque y parada con velocidades muy diferentes y aceleraciones grandes durante un avance y durante el proceso de flexión, especialmente cuando deben producirse grandes números de piezas por unidad de tiempo. El avance intermitente somete a esfuerzo a los componentes y conduce a un desgaste mayor. A través del avance continuo tiene lugar una colaboración mejorada de los motores de accionamiento, de manera que se produce un desgaste más reducido y es posible un rendimiento de la producción más elevado. Además, para el control del proceso se puede prescindir de los llamados taladros de disparo en la banda de acero para muelles. Éstos pueden conducir a grandes diferencias de longitud y a irregularidades de la flexión.

En un dispositivo para la realización del procedimiento, las herramientas de separación están dispuestas de forma desplazable en la dirección longitudinal del movimiento de avance de la banda de acero para muelles con relación a ésta, porque su movimiento de ajuste está sincronizado por medio de una unidad de control electrónica durante el proceso de separación con el movimiento de empuje de la banda de acero para muelles. En este caso, es posible que las herramientas de separación junto con la unidad de separación se puedan regular en la dirección longitudinal del movimiento de avance de la banda de acero para muelles con relación a ésta o que las herramientas de separación estén dispuestas en una carcasa fija estacionaria de la unidad de separación, en el que aquéllas se pueden regular con relación a la carcasa y en la dirección longitudinal del movimiento de avance de la banda de acero para muelles con relación a ésta. La segunda alternativa se puede realizar de forma más sencilla, y las herramientas de separación se pueden activar de forma más precisa.

Para la conducción de la banda de acero para muelles entre la unidad de flexión y las herramientas de separación sirve una guía de rodillos, cuyos rodillos son regulables reumáticamente sobre la banda de resorte. Además, es conveniente que algunos rodillos de guía puedan modificar su posición mutua en la zona de las herramientas de separación en dirección longitudinal, de manera que se pueden incrementar o bien reducir sus distancias mutuas en función del movimiento de las herramientas de separación en dirección longitudinal. A través del desplazamiento de las herramientas de separación en dirección longitudinal de la banda de resorte resultan diferentes distancias entre la unidad de flexión y las herramientas de separación. Por lo tanto, es ventajoso que algunos rodillos de guía se puedan adaptar a esta distancia diferente y se distribuyan sin huecos excesivos sobre la distancia.

Para poder fabricar muchas longitudes y flexiones diferentes, es ventajoso disponer las herramientas de separación en una carcasa estacionaria, en la que una posición de punto cero definida está destinada para las herramientas de separación que se mueven en dirección longitudinal. Para poder ajustar la unidad de flexión al tipo respectivo de los elementos de resorte sobre el punto cero de la unidad de separación, es conveniente configurarla igualmente regulable en dirección longitudinal. La regulación se puede realizar manualmente durante el equipamiento del dispositivo a un tipo de elemento de resorte. De manera ventajosa, también se pueden regular con motor por medio de un accionamiento de husillo. De esta manera es posible incorporar la regulación en un proceso de equipamiento automático. Además, es conveniente no sólo regular la unidad de flexión en dirección longitudinal, sino también agrupar la unidad de flexión con la unidad de avance y al menos con una rueda de medición NC para formar una unidad de construcción regulable en dirección longitudinal.

Para conseguir flexiones precisas, los recorridos de los rodillos de flexión regulables o bien del rodillo de flexión inversa deben determinarse con exactitud. A tal fin, es conveniente regular en la mayor medida posible sin juego los soportes de los rodillos de flexión, en los que están alojados los rodillos de flexión, a través de motores de flexión por medio de husillos. En este caso, el recorrido o bien el trayecto de ajuste se puede determinar teniendo en cuenta las especificaciones de una unidad de control electrónico a través de...

Reivindicaciones:

1. Procedimiento para la fabricación de elementos de resorte doblados a partir de una banda de acero para muelles (14), en el que una unidad de avance (16) transporta la banda de acero para muelles (14) desde un rollo de reserva (12) hacia una unidad de flexión (32) con al menos tres rodillos de flexión (34) y un rodillo de flexión inversa (36), al menos uno de cuyos rodillos de flexión (34) y el rodillo de flexión inversa (36) se pueden desplazar por medio de motores de flexión (60, 62) transversalmente a la banda de acero para muelles (14), y en el que en la unidad de flexión (32) se conecta una unidad de separación (44), que separa la banda de acero para muelles (14) por medio de herramientas de separación (46, 48; 76, 78) en elementos de resorte individuales, caracterizado porque las herramientas de separación (46, 48; 76, 78) se pueden deslazar en dirección longitudinal de la banda de acero para muelles (14) bajo control numérico y están sincronizadas durante el proceso de separación con el movimiento de avance de la banda de acero para muelles (14), y porque algunos rodillos de guía (50) modifican su posición mutua en la zona de las herramientas de separación (46, 48; 76, 78) en dirección longitudinal, de manera que se incrementan o bien se reducen sus distancias mutuas en función del movimiento de las herramientas de separación (46, 48; 76, 78) en dirección longitudinal.

2. Dispositivo (10) para la realización del procedimiento de acuerdo con la reivindicación 1 con un rollo de reserva (12) de una unidad de avance (16), motores de flexión (60, 62) de una unidad deflexión (32) con al menos tres rodillos de flexión (34) y un rodillo de flexión inversa (36), al menos uno de cuyos rodillos de flexión (34) y el rodillo de flexión inversa 836) son regulables a través de los motores de flexión (60, 62) transversalmente a la banda de acero para muelles (14), y en el que en la unidad de flexión (329 se conecta una unidad de separación (44), que posee una herramienta de separación superior (46) y una herramienta de separación inferior (48), entre las cuales se conduce la banda de acero para muelles, y se separa en elementos de resorte individuales, caracterizado porque las herramientas de separación (46, 48; 76, 78) están dispuestas desplazable en la dirección longitudinal (52) del movimiento de avance de la banda de acero para muelles (14) con relación a ésta, en el que su movimiento de desplazamiento está sincronizado a través de una unidad de control electrónico (42) durante el proceso de separación con el movimiento de avance de la banda de acero para muelles (14), porque después de la unidad de flexión (32) está prevista una guía de rodillos (74), cuyos rodillos son regulables reumáticamente sobre banda de acero para muelles (14), en el que algunos rodillos de guía (50) pueden modificar su posición mutua en dirección longitudinal (52) en la zona de las herramientas de separación (46, 48; 76, 78), de manera que se incrementan o bien se reducen sus distancias mutuas en función del movimiento de las herramientas de separación (46, 48; 76, 78) en dirección longi- tudinal (52).

3. Dispositivo (10) de acuerdo con la reivindicación 2, caracterizado porque las herramientas de separación (46, 48; 76, 78) junto con la unidad de separación (44) se pueden regular en la dirección longitudinal (52) del movimiento de avance de la banda de acero para muelles (14) con relación a ésta.

4. Dispositivo (10) de acuerdo con la reivindicación 2, caracterizado porque las herramientas de separación (46, 48; 76, 78) están dispuestas en una carcasa (54) fija estacionaria de la unidad de separación (44), en el que aquéllas se pueden regular con relación a la carcasa (54) y en la dirección longitudinal (52) del movimiento de avance de la banda de acero para muelles (14) con relación a ésta.

5. Dispositivo (10) de acuerdo con la reivindicación 4, caracterizado porque las herramientas de separación son una herramienta de estampación superior (76) y una herramienta de estampación inferior (78), que están montadas sobre un carro de herramienta superior (80) o bien sobre un carro de herramienta inferior (82), de manera que los carros de herramientas (80, 82) están guiados sobre guías de carros (84, 86) en una carcasa (54) en dirección longitudinal (52).

6. Dispositivo (10) de acuerdo con una de las reivindicaciones 4 ó 5, caracterizado porque para la compensación de las fuerzas de masas dinámicas durante la activación de las herramientas de separación (46, 48, 76, 78) están previstas masas de compensación opuestas a éstas.

7. Dispositivo (10) de acuerdo con una de las reivindicaciones anteriores, caracterizado porque en la unidad de separación (44) se conecta una instalación de expulsión (88), que es accionada y puede ser activada a través de la unidad de control electrónico (42).

8. Dispositivo (10) de acuerdo con una de las reivindicaciones 2 a 9, caracterizado porque al menos uno de los rodillos de flexión (34) está alojado en un soporte de rodillos de flexión (70) y el rodillo de flexión inversa (36) está alojado en un soporte de rodillo de flexión (68), en el que los soportes de rodillos de flexión (68, 70) son regulables por motores de flexión (60, 62) a través de husillos (64, 66).

9. Dispositivo (10) de acuerdo con la reivindicación 10, caracterizado porque los motores de flexión (60, 62) son motores de flexión CNC, en el que el recorrido de los soportes de rodillos de flexión (68, 70) se determina teniendo en cuenta las previsiones de la unidad de control (42) a través de un transmisor incremental giratorio.

10. Dispositivo (10) de acuerdo con la reivindicación 10, caracterizado porque los motores de flexión (60, 62) son motores lineales.

11. Dispositivo (10) de acuerdo con la reivindicación 11 ó 12, caracterizado porque el recorrido de los soportes de rodillos de flexión (68, 70) se calcula a través de un transmisor del valor de medición absoluto integrado en software.

12. Dispositivo (10) de acuerdo con la reivindicación 13, caracterizado porque el transmisor del valor de medición absoluto comprende una escala de cristal con un sensor.

13. Dispositivo (10) de acuerdo con una de las reivindicaciones 2 a 14, caracterizado porque la unidad de flexión (32), la unidad de avance (16) y al menos una rueda de medición NC (56, 58) están agrupadas para formar una unidad de construcción (90) regulable en dirección longitudinal (52).

14. Dispositivo (10) de acuerdo con la reivindicación 14, caracterizado porque están previstas dos ruedas de medición NC (56, 58), una (56) de las cuales está dispuesta en la dirección de avance (72) delante de la unidad de flexión (32) y una segunda (58) está dispuesta detrás de la unidad de flexión (32).

15. Dispositivo (10) de acuerdo con la reivindicación 16, caracterizado porque la segunda rueda de medición NC (58) está dispuesta en la carcasa (54) de la unidad de separación (44).

16. Dispositivo (10) de acuerdo con una de las reivindicaciones 15 a 17, caracterizado porque la unidad de construcción (90) se puede regular con motor a través de un accionamiento de husillo con motor, en el que el proceso de ajuste forma parte de un proceso de equipamiento automático.

17. Dispositivo (10) de acuerdo con una de las reivindicaciones anteriores, caracterizado porque delante de la unidad de flexión (32) está prevista una unidad de flexión previa (20).

18. Dispositivo (10) de acuerdo con una de las reivindicaciones anteriores, caracterizado porque delante de la unidad de flexión (32) está dispuesta una unidad de mecanización para la roturación o aplicación de identificaciones, cuyas herramientas se pueden desplazar en dirección longitudinal (52) y están sincronizadas durante el tiempo de empleo con el movimiento de avance.

Patentes similares o relacionadas:

Método para la producción de piezas curvas a partir de un elemento metálico continuo, del 9 de Enero de 2019, de Baomarc Automotive Solutions S.p.A: Método para la producción de una pieza curva a partir de un elemento metálico continuo que se extiende a lo largo de un eje longitudinal y avanza a […]

Procedimiento y dispositivo para fabricar perfiles con formación de posición variable, orientada longitudinalmente, del 13 de Abril de 2016, de THYSSENKRUPP STEEL EUROPE AG: Procedimiento para fabricar perfiles con al menos una formación de posición variable, orientada longitudinalmente a partir de una pieza en bruto de […]

Sistema de guiado de perfiles de sección en L, para máquinas curvadoras, del 23 de Marzo de 2016, de JIMÉNEZ TRES, José Luis: Sistema de guiado de perfiles de sección en "L", para máquinas curvadoras, que consiste en disponer en la entrada y en la salida de la máquina curvadora de aplicación unos dispositivos […]

Estructura lateral para carrocería de automóvil, del 14 de Mayo de 2014, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Una estructura lateral para una carrocería de automóvil que tiene un pilar A que tiene una primera parte (63a) que tiene una sección transversal […]

Elemento de resistencia para carrocería de automóvil, del 14 de Mayo de 2014, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un elemento de resistencia para una carrocería de automóvil que tiene un cuerpo (40h, 41Ch, 41Dh) tubular, que está constituida por un solo elemento en la […]

Miembro lateral frontal para una carrocería de automóvil, del 14 de Mayo de 2014, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un miembro lateral frontal que tiene un cuerpo formado a partir de un cuerpo tubular que tiene una sección transversal cerrada y que consiste en un […]

Miembro de refuerzo para una carrocería de automóvil, del 8 de Enero de 2014, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un miembro de refuerzo para una carrocería de automóvil que tiene un cuerpo (40h, 41Ah- 41Dh, 42Ah, 42Bh, 43Ah, 43Bh, 44Ah, 44Bh) tubular […]

Pieza de partida de brazo y procedimiento de fabricación de la misma, del 14 de Agosto de 2013, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un material de brazo para una suspensión de automóvil que tiene un cuerpo (11a) fabricado a partir de unmaterial de piezas fabricado de metal, […]

Pieza de partida de brazo y procedimiento de fabricación de la misma, del 14 de Agosto de 2013, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un material de brazo para una suspensión de automóvil que tiene un cuerpo (11a) fabricado a partir de unmaterial de piezas fabricado de metal, […]