PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE UN CUERPO HUECO CILINDRICO A PARTIR DE UNA PIEZA BRUTA.

Procedimiento para la fabricación de un cuerpo hueco cilíndrico a partir de una pieza bruta,

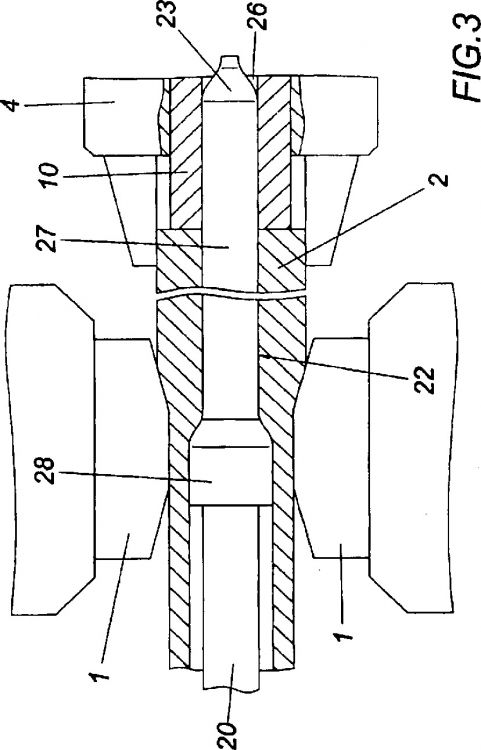

en el que la pieza de trabajo (2) se abre en la zona del núcleo a través de deformaciones de forjado sucesivas, desplazadas angularmente entre sí alrededor del eje de la pieza de trabajo y al mismo tiempo se acopla sobre un mandril de punzón (20), caracterizado porque la pieza de trabajo (2) es presionada durante las deformaciones de forzado con una fuerza axial predeterminada contra el mandril de punzón (20), que puede desplazarse contra la pieza de trabajo (2) en contra de esta fuerza axial y que se mueve de retorno a su posición de partida entre las deformaciones de forjado sucesivas de forma sincronizada con el avance axial de la pieza de trabajo

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2004/000458.

Solicitante: GFM BETEILIGUNGS- UND MANAGEMENT GMBH & CO KG.

Nacionalidad solicitante: Austria.

Dirección: ENNSER STRASSE 14,4403 STEYR.

Inventor/es: KOPPENSTEINER,ROBERT.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Abril de 2010.

Clasificación Internacional de Patentes:

- B21J5/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21J FORJADO; MARTILLADO; PRENSADO DE METALES; REMACHADO; HORNOS DE FORJA (laminado de metales B21B; fabricación de productos particulares por forjado o prensado B21K; chapeado B23K; tratamiento o acabado de superficies por martillado B23P 9/04; aumento de la compacidad de superficies por chorro de materiales en partículas B24C 1/10; características generales de las prensas, prensas para compactar los residuos B30B; hornos en general F27). › B21J 5/00 Métodos para forjar, martillar o prensar (para trabajar las chapas, tubos, barras o perfiles metálicos B21D; para trabajar alambre B21F ); Equipo o accesorios particulares. › Perforado de paquetes para laminar (en combinación con la extrusión B21C 23/00).

- B21J9/04 B21J […] › B21J 9/00 Prensas para forjar. › Prensas para perforar.

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Procedimiento y dispositivo para la fabricación de un cuerpo hueco cilíndrico a partir de una pieza bruta.

Campo técnico

La invención se refiere a un procedimiento y a un dispositivo para la fabricación de un cuerpo hueco cilíndrico a partir de una pieza bruta, en los que la pieza de trabajo se abre en la zona del núcleo a través de deformaciones de forjado sucesivas, desplazadas angularmente entre sí alrededor del eje de la pieza de trabajo y al mismo tiempo se acopla sobre un mandril de punzón, de acuerdo con los preámbulos de las reivindicaciones 1 y 4.

Se conocen a partir del documento SU 715 195 A un procedimiento y un dispositivo de este tipo.

Estado de la técnica

Para la fabricación de un cuerpo hueco cilíndrico a partir de una pieza bruta maciza a través de una forja se conoce (EP 0 610 509 B1) someter la pieza bruta a deformaciones de forjado radiales sucesivas y girarlas alrededor de su eje entre las deformaciones de forzado individuales. En efecto, se ha mostrado que con un grado de deformación determinado, que abarca la zona del núcleo de la pieza bruta, a través de fuerzas de forjado, que repercuten desde lados diametralmente opuestos entre sí sobre la pieza bruta, se producen tensiones de tracción en la zona del núcleo de la pieza bruta, las cuales provocan una apertura del núcleo, de manera que a través de una torsión gradual de la pieza de trabajo entre las deformaciones de forjado individuales, a partir de una pieza bruta maciza se puede forjar un cuerpo hueco cilíndrico. No obstante, es un inconveniente que debido a las inhomogeneidades inevitables, el material del núcleo se abre de forma irregular y permanecen grietas en la zona de la pared interior del cuerpo hueco resultante, que perjudican en una medida considerable las propiedades de resistencia de la pieza de trabajo. Para prevenir tales grietas ya se ha propuesto (SU 715 195 A), abrir el núcleo por medio de un mandril de punzón, que penetra en la zona de la deformación de forjado de la pieza bruta, es decir, en una zona, en la que las tensiones de tracción condicionadas por la deformación de forzado son efectivas. Estas tensiones de tracción que actúan sobre el núcleo facilitan la penetración del mandril de punzón en el núcleo de la pieza de trabajo, de manera que se evitan las grietas cuando a través de la posición axial del mandril de punzón se previene una apertura del núcleo delante del mandril de punzón. Puesto que el mandril de punzón esencialmente sólo penetra durante las deformaciones de forzado de la pieza de trabajo en la pieza bruta, se determina el avance axial de la pieza de trabajo entre las deformaciones de forjado individuales a través de la capacidad de deformación elástica en dirección axial, lo que limite en una medida considerable el avance de la pieza de trabajo. Sin embargo, si se inserta el mandril de punzón esencialmente sólo para el ensanchamiento del núcleo ya abierto de la pieza de trabajo (RU 2 010 655 C1), entonces las grietas superficiales que se producen durante la apertura del núcleo a través del mandril de punzón solamente se alisan y se cubren parcialmente, porque el material se oxida y se refrigera en la zona de la grieta de tal forma que incluso con un forjado en caliente no es posible ya una soldadura de las grietas en la zona del mandril de punzón.

Representación de la invención

Por lo tanto, la invención tiene el cometido de configurar un procedimiento para la fabricación de un cuerpo hueco cilíndrico a partir de una pieza bruta del tipo descrito al principio, de tal forma que el avance de la pieza de trabajo se puede incrementar en una medida considerable, sin tener que temer una formación de grietas en la zona de la superficie interior del cuerpo hueco.

La invención soluciona el cometido planteado porque la pieza de trabajo es presionada durante las deformaciones de forzado con una fuerza axial predeterminada contra el mandril de punzón, que puede desplazarse contra la pieza de trabajo en contra de esta fuerza axial y que se mueve de retorno a su posición de partida entre las deformaciones de forjado sucesivas de forma sincronizada con el avance axial de la pieza de trabajo.

Puesto que como consecuencia de estas medidas, el mandril de punzón durante la deformación de forzado de la pieza de trabajo es desplazada contra la pieza de trabajo, para ser repuesto entre las deformaciones de forjado individuales durante el avance axial de la pieza de trabajo de forma sincronizada con la pieza de trabajo a su posición de partida, el avance de la pieza depende de la carrera de trabajo del mandril de punzón, de manera que el avance de la pieza de trabajo se puede seleccionar de acuerdo con las condiciones de perforación respectivas. Condición previa es que la pieza de trabajo es impulsada con una fuerza axial suficiente para excluir una cesión de la pieza de trabajo frente al mandril de punzón durante su carrera de trabajo. La fuerza axial a aplicar sobre la pieza de trabajo depende, por lo tanto, entre otras cosas, del material respectivo, de la temperatura y de las propiedades de deformación de la pieza de trabajo así como de las relaciones de fricción entre la herramienta de perforación y la pieza de trabajo.

Si se provee la pieza de trabajo delante de la deformación de forjado sobre su lado frontal dirigido hacia el mandril de punzón con una cavidad central, en la que encaja el mandril de punzón al comienzo de la deformación de forjado, entonces se pueden crear ya en la zona del lado frontal dirigido hacia el mandril de punzón unas condiciones de deformación, que aseguran una superficie interior libre de grietas del cuerpo hueco a fabricar.

Si la deformación de la pieza de trabajo condicionada con la ayuda de un mandril de punzón en colaboración con un forjado transversal no es suficiente para alcanzar un diámetro predeterminado del taladro, entonces se puede incrementar el diámetro del taladro de la pieza de trabajo de forma escalonada en etapas sucesivas, respectivamente, bajo una deformación de forjado.

Para la realización de un procedimiento para la fabricación de un cuerpo hueco cilíndrico se puede partir de un dispositivo con al menos dos herramientas de forja diametralmente opuestas entre sí con respecto a la pieza de trabajo, con una cabeza tensora colocada delante de las herramientas de forja en la dirección de avance de la pieza de trabajo, que está conectada con un accionamiento de avance axial y un accionamiento giratorio y con un mandril de punzón que se puede desplazar axialmente por medio de un mecanismo de regulación, sobre el lado de las herramientas de forja opuestas a la cabeza tensora antepuesta. Si en un dispositivo de este tipo, la cabeza tensora colocada delante de las herramientas de forja está provista con un tope frontal para la pieza de trabajo así como con un cilindro de presión para la pieza de trabajo apoyada en el lado frontal, entonces solamente es necesario ya realizar el mandril de punzón de forma desplazable en vaivén axialmente por medio de su mecanismo de regulación en función del accionamiento de avance de la cabeza tensora, para desplazar, con una impulsión axial correspondiente de la pieza de trabajo, el mandril de punzón durante la intervención de la herramienta de forja en contra de la dirección de avance de la pieza de trabajo entre las herramientas de forja, para perforar de manera ventajosa la pieza de trabajo, en virtud de las tensiones de presión condicionadas por el mandril de punzón y las tensiones de tracción efectivas al mismo tiempo en el sentido de apertura del núcleo de la pieza de trabajo como consecuencia de la deformación de forjado. Si se lleva la herramienta de forja fuera de engrane con la pieza de trabajo, entonces se puede girar la pieza de trabajo con la ayuda de la cabeza tensora colocada delante de las herramientas de forja en la medida de un ángulo predeterminado alrededor de su eje y desplazarla de acuerdo con la carrera de trabajo del mandril de punzón axialmente contra las herramientas de forja, de manera que con el avance de la pieza de trabajo se puede retornar el mandril de punzón de manera sincronizada a su posición de partida, para proseguir y terminar la perforación en etapas de deformación periódicas. Se entiende perfectamente por sí mismo que esta perforación se puede extender más allá de la longitud de la pieza de trabajo, pero también solamente sobre una longitud parcial.

La impulsión axial de la pieza de trabajo se puede realizar con la ayuda de la cabeza tensora colocada delante de las herramientas de forja propiamente dicha, cuando se proporciona un apoyo frontal de la pieza de trabajo en la cabeza tensora y el cilindro...

Reivindicaciones:

1. Procedimiento para la fabricación de un cuerpo hueco cilíndrico a partir de una pieza bruta, en el que la pieza de trabajo (2) se abre en la zona del núcleo a través de deformaciones de forjado sucesivas, desplazadas angularmente entre sí alrededor del eje de la pieza de trabajo y al mismo tiempo se acopla sobre un mandril de punzón (20), caracterizado porque la pieza de trabajo (2) es presionada durante las deformaciones de forzado con una fuerza axial predeterminada contra el mandril de punzón (20), que puede desplazarse contra la pieza de trabajo (2) en contra de esta fuerza axial y que se mueve de retorno a su posición de partida entre las deformaciones de forjado sucesivas de forma sincronizada con el avance axial de la pieza de trabajo.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque la pieza de trabajo es provista antes de la deformación de forjado con una cavidad central sobre su lado frontal dirigido hacia el mandril de punzón.

3. Procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado porque el diámetro del taladro de la pieza de trabajo se incrementa de forma escalonada en etapas sucesivas, respectivamente, bajo una deformación de forjado.

4. Dispositivo para la realización del procedimiento para la fabricación de un cuerpo hueco cilíndrico de acuerdo con una de las reivindicaciones 1 a 3 con al menos dos herramientas de forja (1) diametralmente opuestas entre sí con respecto a la pieza de trabajo, con una cabeza tensora (4) colocada delante de las herramientas de forja en la dirección de avance de la pieza de trabajo, que está conectada con un accionamiento de avance axial (8) y un accionamiento giratorio (6) y con un mandril de punzón (20) que se puede desplazar axialmente por medio de un mecanismo de regulación (21), sobre el lado de las herramientas de forja (1) opuestas a la cabeza tensora (4) antepuesta, caracterizado porque la cabeza tensora (4) colocada delante de las herramientas de forja (1) presenta un tope frontal (10) para la pieza de trabajo (2) así como un cilindro de presión (12) para la pieza de trabajo (2) apoyada en el lado frontal y porque el mandril de punzón (20) es desplazable en vaivén axialmente por medio de su mecanismo de regulación (21) en función del accionamiento de avance (8) de la cabeza tensora (4).

5. Dispositivo de acuerdo con la reivindicación 4, caracterizado porque el cilindro de prensa (12) está asociado a la cabeza tensora (4) e impulsa el tope frontal (10), que forma un orificio de alojamiento (26) para el mandril de punzón (20), para la pieza de trabajo (2).

6. Dispositivo de acuerdo con la reivindicación 4 ó 5, caracterizado porque el cilindro de prensa (12) está conectado con un accionamiento giratorio (13) para el tope frontal (10).

7. Dispositivo de acuerdo con una de las reivindicaciones 4 a 6, caracterizado porque el mandril de punzón (20) presenta una herramienta de perforación (22) con secciones de diámetro escalonadas (27, 28).

8. Dispositivo de acuerdo con una de las reivindicaciones 4 a 7, con una cabeza tensora dispuesta a continuación de las herramientas de forzado, conectada con un accionamiento de avance para la pieza de trabajo, a travesada por el mandril de punzón, caracterizado porque ambas cabezas tensoras (4, 14) están equipadas con un cilindro de prensa (12) para la impulsión frontal de la pieza de trabajo (2) y el mandril de punzón (20) atraviesa el cilindro de prensa (12) de la cabeza tensora (4, 14) correspondiente.

9. Dispositivo de acuerdo con la reivindicación 8, caracterizado porque a ambas cabezas tensoras (4, 14) está asociado un mandril de punzón (20) que atraviesa el cilindro de prensa (12) correspondiente.

Patentes similares o relacionadas:

Un método para la fabricación de ejes huecos, del 21 de Febrero de 2018, de Bharat Forge Limited: Un método para fabricar ejes huecos a partir de un objeto de entrada para uso en las cajas de engranajes de aplicaciones de energía eólica, […]

PROCEDIMIENTO PARA FABRICAR UN CUERPO HUECO COMO PRODUCTO SEMIACABADO PARA UN CRISOL O UN RODILLO DE FUNDICION., del 16 de Marzo de 2007, de KM EUROPA METAL AKTIENGESELLSCHAFT: Procedimiento para la fabricación de un cuerpo hueco cilíndrico de cobre o de una aleación de cobre como producto semiacabado para un crisol o un rodillo de fundición en […]

PROCEDIMIENTO PARA LA PRODUCCION DE UN TUBO SIN COSTURA ACABADO EN CALIENTE., del 16 de Mayo de 1999, de MANNESMANN AKTIENGESELLSCHAFT: LA INVENCION SE REFIERE A UN PROCESO PARA LA ELABORACION DE UN TUBO FABRICADO EN CALIENTE SIN COSTURA A PARTIR DE ACERO CON DEFORMABILIDAD REDUCIDA, […]

ORGANO PRENSOR MULTITAREA CONTROLADO ROBOTICAMENTE., del 16 de Octubre de 1994, de IMTA MANUFACTURING TECHNOLOGY AND AUTOMATION COMPANY, INC.: UN ORGANO PRENSOR MULTITAREA QUE SE PUEDE ACOPLAR A LA CABEZA MOVIL DE UN CENTRO DE MAQUINADO ROBOTICO CONTROLADO POR UN ORDENADOR O "ROBOT" MANEJABLE PARA […]

PROCEDIMIENTO PARA LA FABRICACION DE UN TUBO DE ACERO SIN COSTURA, PRODUCIDO EN CALIENTE, del 2 de Junio de 2009, de V & M DEUTSCHLAND GMBH: Procedimiento para la fabricación de un tubo terminado caliente de acero sin costura en el que a partir de un bloque calentado a temperatura de transformación […]

PROCEDIMIENTO PARA LA FABRICACION DE UN TUBO DE ACERO SIN COSTURA, PRODUCIDO EN CALIENTE, del 2 de Junio de 2009, de V & M DEUTSCHLAND GMBH: Procedimiento para la fabricación de un tubo terminado caliente de acero sin costura en el que a partir de un bloque calentado a temperatura de transformación […]