Procedimiento y dispositivo para la fabricación de componentes de plásticos reforzados con fibras.

Procedimiento para la fabricación de unos componentes (11) a partir de unos productos semiacabados (4)termoplásticos reforzados con fibras en una instalación de fabricación (1) con las etapas siguientes:

a) proporcionar unos productos semiacabados (4) en por lo menos un almacén de piezas en bruto (2),

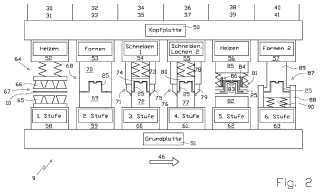

b) coger un producto semiacabado (4) con la ayuda de un medio de retirada y de colocación (17), dispuesto enun dispositivo de transporte (12), y transportar el producto semiacabado (4) con la ayuda de un carril deavance (15, 16), dispuesto en un dispositivo de transporte (12) desplazable a lo largo 10 de un carril detransferencia (13, 14) y colocar el producto semiacabado (4) en un primer dispositivo I (5) con un bastidortensor I (7) y sujetar el producto semiacabado (4) en este bastidor tensor I (7) con la ayuda de unas pinzasmecánicas (22, 23), caracterizado porque

c) un segundo dispositivo II (6) con bastidor tensor II (8) está equipado con un producto semiacabado (4) y elproducto semiacabado (4) es sujetado con la ayuda de unas pinzas mecánicas (22, 23) en el bastidor tensor(8), encargándose el bastidor tensor (8) de la transferencia de producto semiacabado (4) hacia la estación decalentamiento I (31), la cual se encuentra en una prensa de transferencia (9) con una determinada cadencia,

d) en la estación de calentamiento I (31), tiene lugar el calentamiento del producto semiacabado (4) el cual essuministrado tras el calentamiento, con la ayuda de la transferencia de bastidor tensor (8) o del dispositivo detransporte (12), a la prensa de transferencia (9) de la estación de conformación (33),

e) en la estación de conformación I (33), tiene lugar la conformación del producto semiacabado (4) precalentadopara dar un componente de producto semiacabado (25), teniendo lugar la siguiente transferencia delcomponente de producto semiacabado (25), con la ayuda del dispositivo de transporte (45), a lo largo de loscarriles de transferencia (13, 14) hacia la estación de mecanizado I (35),

f) en la estación de mecanizado I (35), tiene lugar el recorte del contorno exterior del componente de productosemiacabado (25), teniendo lugar la siguiente transferencia del componente de producto semiacabado (25),con la ayuda del dispositivo de transporte (45), a lo largo de los carriles de transferencia (13, 14) hacia laestación de mecanizado II (37),

g) en la estación de mecanizado II (37), tiene lugar el recorte y/o la perforación del componente de productosemiacabado (25), teniendo lugar la siguiente transferencia del componente de producto semiacabado (25),con la ayuda del dispositivo de transporte (45) a lo largo de unos carriles de transferencia (13, 14), hacia laestación de calentamiento II (39),

h) en la estación de calentamiento II (39), tiene lugar el calentamiento parcial del componente de productosemiacabado (25), teniendo lugar la siguiente transferencia del componente de producto semiacabado (25),con la ayuda del dispositivo de transporte (45), a lo largo de los carriles de transferencia (13, 14), hacia laestación de conformación II (41),

i) en la estación de conformación II (41), tiene lugar la conformación parcial del componente de productosemiacabado (25) y/o la adición de unos componentes (26) adicionales, teniendo lugar la siguientetransferencia del componente (11) acabado, con la ayuda del dispositivo de transporte (45), a lo largo de loscarriles de transferencia (13, 14) hacia la estación de colocación (43),

j) en la estación de colocación (43), tiene lugar la entrega del componente (25) a un dispositivo de transporte(44) para el transporte posterior de los componentes (11) hacia un punto de recogida y/o una estación decontrol.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11166637.

Solicitante: MBB Fertigungstechnik GmbH.

Nacionalidad solicitante: Alemania.

Dirección: DIESELSTRASSE 6 48361 BEELEN ALEMANIA.

Inventor/es: BUHLMEYER,ROBERT, DÜKER,MARTIN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › con moldes enfrentados, p. ej. para deformar compuestos de moldeo en láminas [SMC] o preimpregnados [prepegs].

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

PDF original: ES-2432528_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la fabricación de componentes de plásticos reforzados con fibras.

La presente invención se refiere en general al campo la transformación de plásticos y en especial a la formación de plásticos, presentando los materiales de plástico sustancias de relleno y refuerzos o piezas deformables. Por el estado de la técnica se conocen diferentes procedimientos de fabricación para la transformación de productos semiacabados preformados.

La invención se refiere a un procedimiento según la reivindicación 1 y a un dispositivo para la realización de un procedimiento de este tipo para la fabricación de componentes a partir de productos semiacabados previamente impregnados, en especial a partir de productos semiacabados de matriz de fibras previamente impregnados, los cuales están presenten por ejemplo en forma de placas, cintas o barras. Los materiales de trabajo compuestos de fibras que tienen la mayor importancia económica son los plásticos reforzados con fibra de vidrio (GFK) . El campo de utilización principal de los plásticos reforzados con fibras naturales es la industria automovilística, debido a que los fabricantes de automóviles tienen la aspiración de reducir el peso de los vehículos automóviles para fabricar vehículos automóviles que ahorren más en cuanto al consumo o la energía. Cabe mencionar aquí los plásticos reforzados con fibra de carbono (CFK) , los cuales se utilizan como productos semiacabados. Aquí se presuponen los conocimientos acerca de los materiales de trabajo compuestos de fibras y se pueden obtener como conocidos del estado de la técnica.

Por el estado de la técnica se conocen diferentes procedimientos y dispositivos para la fabricación de componentes reforzados con fibras, los cuales presuponen un procedimiento determinado y una instalación de producción de este tipo. Uno de los procedimientos conocidos es el Resin-Transfer-Molding (procedimiento RTM) . En el procedimiento RTM se introducen las fibras de refuerzo secas, en forma de productos semiacabados textiles, en una herramienta que se puede calentar, estanca a la presión y generalmente de dos lados, y se comprime mediante el cierre de las mitades del molde. La resina se inyecta entonces bajo presión en la herramienta y el componente se desmolda después de un tiempo de endurecimiento correspondiente. Además de las desventajas del largo tiempo de endurecimiento y del elevado coste de limpieza en el caso de las herramientas utilizadas aparece, cuando se trata de fabricación en serie, la mayor desventaja en esta etapa de fabricación a causa del tiempo de ciclo globalmente grande. Los tiempos de ciclo, como son usuales en la conformación de chapa automatizada, no se consiguen ni de lejos con el procedimiento RTM durante la fabricación de plásticos reforzados con fibras.

Aquí debe prestar ayuda la técnica de automatización. Por ello el documento DE 100 35 237 C1 da a conocer un procedimiento y una instalación de producción la cual se considera el estado de la técnica más próximo. El procedimiento y la instalación de producción sirven para la fabricación de piezas de plástico en forma de cubeta reforzadas con fibras. En el procedimiento descrito se utilizan plásticos duroplásticos reforzados con fibras para la fabricación de piezas de plástico en forma de cubeta. Para la fabricación de piezas de plástico duroplásticas en forma de cubeta reforzadas con fibras se utiliza una instalación de producción automatizada. Las piezas de plástico en forma de cubeta reforzadas con fibras constan de una estera de fibra sin fin de una capa que sigue la forma de la cubeta y de una matriz de plástico duroplástica que empotra las fibras de la estera de fibras por todos lados y sin poros. Con el fin de conseguir una automatización la pieza de núcleo de la instalación de producción, una prensa de conformación, es alimentada en una forma de funcionamiento en tándem. Por ello la estación de desarrollo, el robot industrial, el dispositivo de corte, los recipientes de preparación y las estaciones de colocación deben disponerse por duplicado. El proceso de fabricación para la fabricación de una pieza de plástico duroplástica en forma de cubeta reforzada con fibras es el siguiente. En una estación de desarrollo se corta, a partir de un rodillo de reserva, mediante un dispositivo de corte, una estera de fibras. Esta estera de fibras es colocada por dos robots industriales sobre un bastidor tensor, debajo del cual se encuentra una matriz que se encuentra sobre una guía horizontal. La estera de fibras, el bastidor tensor y la matriz se designan como unidad. A continuación se rocía esta estera de fibras con una resina de matriz reactiva con la ayuda de un robot, el cual está dotado con una tobera de aplicación controlable. Tras el proceso de rociado se desplaza la unidad que se puede mover horizontalmente a la prensa de moldeo, se posiciona debajo del punzón y se cierra la herramienta de moldeo. Al cerrar la herramienta de moldeo se conforma la estera de fibras rociada con resina de matriz para darle la forma de cubeta deseada. Con el fin de conseguir un desmoldado óptimo de la pieza de plástico duroplástica en forma de cubeta reforzada con fibras es necesario evacuar la herramienta con el fin de generar un vacío y calentar la herramienta. Al mismo tiempo hay que sujetar la estera de fibras empapada en la herramienta de moldeo un intervalo de tiempo para que pueda tener lugar un endurecimiento térmico de la resina de matriz. El punzón y la matriz están formados por ello de forma que se pueden calentar y son temperados, durante el funcionamiento de producción, a la temperatura de endurecimiento. A continuación se enfría la herramienta de moldeo y la unidad se lleva fuera de la prensa de moldeo a una posición en la cual un robot retira la pieza de plástico endurecida y la puede suministrar a una estación de colocación. Desde la estación de colocación la pieza de plástico es suministrada a otra estación de procesamiento, con el fin de llevar a cabo la separación del borde de corte a medida. Esta etapa de trabajo tiene lugar, sin embargo, en una estación de trabajo separada situada fuera de la instalación de producción mencionada con anterioridad. Esta estación de trabajo es necesaria para obtener un producto acabado utilizable. Las necesarias aberturas en la pieza de plástico se pueden realizar también mediante otras estaciones de trabajo, después de la instalación de producción, para conseguir un producto acabado.

Para la dotación de la prensa de moldeo con una estera de fibras empapada y para la retirada de una pieza de plástico en forma de cubeta se dispone de diferentes dispositivos en forma de robots industriales, los cuales condicionan el grado de automatización de la instalación de producción. Además tienen un efecto desventajoso, sin embargo, sobre el tiempo de fabricación de un producto el largo tiempo de endurecimiento, la fase en enfriamiento y la limpieza de la herramienta de moldeo. Es además necesario e indispensable acabar el producto por completo en otras estaciones de trabajo. La invención se plantea, partiendo del estado de la técnica comentado, el problema de desarrollar un procedimiento y un dispositivo en forma de una instalación de fabricación para fabricar componentes hechos de plástico reforzados con fibras, la cual presente un elevado grado de automatización y un tiempo de ciclo corto, así como que suministre durante la fabricación un producto acabado con unos costes unitarios bajos.

Este problema se resuelve según la invención, en cuanto al procedimiento, mediante las características caracterizadoras de la reivindicación 1 y, en cuanto al dispositivo, según las características caracterizadoras de la reivindicación 4. Las estructuraciones ventajosas y los perfeccionamientos resultan de las reivindicaciones subordinadas posteriores y de la descripción que viene a continuación.

La solución del problema consiste por lo tanto en evitar la desventaja de las instalaciones de producción existentes en la actualidad y en desarrollar, para la fabricación en serie, un proceso de fabricación para componentes fuertemente solicitados hechos de plásticos reforzados con fibras, en el cual se obtenga un producto final. Para conseguir un elevado grado de automatización y un tiempo de ciclo corto durante la fabricación de componentes de plástico reforzados con fibras y adaptar temporalmente las diferentes etapas de fabricación, es necesario resolver un gran número de problemas. Para la resolución de los problemas se precisan conocimientos de la técnica de materiales de trabajo compuestos de fibras, de conformación de metales, de la técnica de automatización y de la de transporte, para que un material de trabajo compuesto de fibras pueda recorrer... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de unos componentes (11) a partir de unos productos semiacabados (4) termoplásticos reforzados con fibras en una instalación de fabricación (1) con las etapas siguientes:

a) proporcionar unos productos semiacabados (4) en por lo menos un almacén de piezas en bruto (2) ,

b) coger un producto semiacabado (4) con la ayuda de un medio de retirada y de colocación (17) , dispuesto en un dispositivo de transporte (12) , y transportar el producto semiacabado (4) con la ayuda de un carril de avance (15, 16) , dispuesto en un dispositivo de transporte (12) desplazable a lo largo de un carril de transferencia (13, 14) y colocar el producto semiacabado (4) en un primer dispositivo I (5) con un bastidor tensor I (7) y sujetar el producto semiacabado (4) en este bastidor tensor I (7) con la ayuda de unas pinzas mecánicas (22, 23) , caracterizado porque c) un segundo dispositivo II (6) con bastidor tensor II (8) está equipado con un producto semiacabado (4) y el producto semiacabado (4) es sujetado con la ayuda de unas pinzas mecánicas (22, 23) en el bastidor tensor (8) , encargándose el bastidor tensor (8) de la transferencia de producto semiacabado (4) hacia la estación de calentamiento I (31) , la cual se encuentra en una prensa de transferencia (9) con una determinada cadencia,

d) en la estación de calentamiento I (31) , tiene lugar el calentamiento del producto semiacabado (4) el cual es suministrado tras el calentamiento, con la ayuda de la transferencia de bastidor tensor (8) o del dispositivo de transporte (12) , a la prensa de transferencia (9) de la estación de conformación (33) ,

e) en la estación de conformación I (33) , tiene lugar la conformación del producto semiacabado (4) precalentado para dar un componente de producto semiacabado (25) , teniendo lugar la siguiente transferencia del componente de producto semiacabado (25) , con la ayuda del dispositivo de transporte (45) , a lo largo de los carriles de transferencia (13, 14) hacia la estación de mecanizado I (35) ,

f) en la estación de mecanizado I (35) , tiene lugar el recorte del contorno exterior del componente de producto semiacabado (25) , teniendo lugar la siguiente transferencia del componente de producto semiacabado (25) , con la ayuda del dispositivo de transporte (45) , a lo largo de los carriles de transferencia (13, 14) hacia la estación de mecanizado II (37) ,

g) en la estación de mecanizado II (37) , tiene lugar el recorte y/o la perforación del componente de producto semiacabado (25) , teniendo lugar la siguiente transferencia del componente de producto semiacabado (25) , con la ayuda del dispositivo de transporte (45) a lo largo de unos carriles de transferencia (13, 14) , hacia la estación de calentamiento II (39) ,

h) en la estación de calentamiento II (39) , tiene lugar el calentamiento parcial del componente de producto semiacabado (25) , teniendo lugar la siguiente transferencia del componente de producto semiacabado (25) , con la ayuda del dispositivo de transporte (45) , a lo largo de los carriles de transferencia (13, 14) , hacia la estación de conformación II (41) ,

i) en la estación de conformación II (41) , tiene lugar la conformación parcial del componente de producto 45 semiacabado (25) y/o la adición de unos componentes (26) adicionales, teniendo lugar la siguiente transferencia del componente (11) acabado, con la ayuda del dispositivo de transporte (45) , a lo largo de los carriles de transferencia (13, 14) hacia la estación de colocación (43) ,

j) en la estación de colocación (43) , tiene lugar la entrega del componente (25) a un dispositivo de transporte (44) para el transporte posterior de los componentes (11) hacia un punto de recogida y/o una estación de control.

2. Procedimiento según la reivindicación 1, caracterizado porque el calentamiento del producto semiacabado (4) en la estación de calentamiento I (31) es controlado mediante la elevación del campo de calentamiento (x) con resorte. 55

3. Procedimiento según la reivindicación 1 a 2, caracterizado porque el ciclo de trabajo de las etapas de fabricación 1 a 6 (30, 32, 34, 36, 38, 40) es igual en la prensa de transferencia (9) .

4. Dispositivo, en particular una instalación de fabricación (1) , para la fabricación de unos componentes (11) realizados a partir de unos productos semiacabados (4) termoplásticos reforzados con fibras, preferentemente para llevar a cabo el procedimiento según la reivindicación 1, comprendiendo la instalación de fabricación (1) los componentes de máquina siguientes:

a) dos carriles de transferencia (13, 14) , los cuales están distanciados paralelamente y entre los cuales está 65 formado un almacén de piezas en bruto (2) , el cual está formado como almacén de apilamiento (3) , para alojar los productos semiacabados (4) cortados,

b) un dispositivo I (5) y un dispositivo II (6) , provistos de un bastidor tensor (7, 8) , estando formado el bastidor tensor (7, 8) por unas pinzas (22, 23) mecánicas para sujetar los productos semiacabados (4) ,

c) una prensa de transferencia (9) que se puede abrir y cerrar, la cual está formada por lo menos por una estación de calentamiento I (31) , una estación de conformación I (33) , por lo menos una estación de mecanizado I, II (35, 37) , una estación de calentamiento II (39) parcial y una estación de conformación II (41) parcial,

d) una estación de colocación (43) , la cual consiste en un dispositivo de transporte (44) ,

e) estando dispuesto entre el almacén de piezas en bruto (2) y la estación de colocación (43) por lo menos un dispositivo de transporte (12, 45) que se puede desplazar horizontalmente en dos sentidos,

5. Dispositivo según la reivindicación 4, caracterizado porque el almacén de apilamiento (3) presenta un dispositivo, que contiene una pluralidad de productos semiacabados (4) , que están dispuestos planos y apilados en dirección vertical, y los mantiene en una posición de retirada.

6. Dispositivo según por lo menos una de las reivindicaciones anteriores, caracterizado porque entre los carriles de transferencia (14, 15) , que están presentes de forma continua a lo largo de todas las etapas de fabricación (27) , (28) , (30) , (32) , (34) , (36) , (38) , (40) , está dispuesto un dispositivo de transporte (12) que consiste por lo menos en un carril de avance (14, 15) y un medio de retirada y colocación (17) , los cuales presentan por lo menos una pinza de apriete (18, 19) .

7. Dispositivo según por lo menos una de las reivindicaciones anteriores, caracterizado porque un dispositivo de transporte (12) está dispuesto de manera desplazable horizontalmente en dos sentidos entre la etapa de preparación (27) , la etapa de dotación (28) y/o la primera etapa de fabricación I (30) .

8. Dispositivo según por lo menos una de las reivindicaciones anteriores, caracterizado porque el bastidor tensor (7,

8) está dispuesto de manera desplazable horizontalmente en dos sentidos (24) entre la estación de alojamiento (29) , la estación de calentamiento I (31) y la estación de conformación (33) .

9. Dispositivo según por lo menos una de las reivindicaciones anteriores, caracterizado porque la herramienta (64) de la estación de calentamiento I (31) está formada por un campo de calentamiento (65) inferior, que está dispuesto estacionario sobre una parte inferior (58) , que se apoya erguida sobre la placa de base (51) , y un campo de calentamiento (66) superior, que está colgado de manera elástica de la parte superior (52) , que está dispuesta en la placa de cabeza (50) de la prensa de transferencia (9) .

10. Dispositivo según por lo menos una de las reivindicaciones anteriores, caracterizado porque la herramienta (76)

de la etapa de mecanizado II (37) es una herramienta de recorte, la cual lleva a cabo operaciones de corte en la dirección de trabajo y de desplazamiento.

11. Dispositivo según por lo menos una de las reivindicaciones anteriores, caracterizado porque la herramienta (81) de la estación de calentamiento II (31) comprende una placa intermedia (82) aislante, la cual está dispuesta sobre 45 una parte inferior (62) , que se apoya erguida sobre la placa de base (51) de la prensa de transferencia (9) , y una herramienta de conformación (83) , la cual aloja un componente de producto semiacabado (25) , estando la herramienta de conformación (83) rodeada por un campo de calentamiento (84) , que cuelga elásticamente de una placa intermedia (85) aislante, la cual está sujeta en la parte superior (56) .

Patentes similares o relacionadas:

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Moldeo de materiales compuestos reforzados con fibras, del 22 de Abril de 2020, de HEXCEL HOLDING GMBH: Un método de fabricación de un artículo moldeado que comprende: a) proporcionar un material de moldeo que comprende un material de refuerzo fibroso, un primer material […]

MÁQUINA DE ADAPTACIÓN DE UNA ESTRUCTURA DE FIBRAS A UN MOLDE PARA LA FABRICACIÓN DE PIEZAS DE MATERIAL COMPUESTO, del 16 de Abril de 2020, de UNIVERSIDAD POLITECNICA DE MADRID: Comprende una matriz sólida, un cuerpo deformable unido a la superficie dicha matriz ; un molde de conformado ; y un sistema de sujeción de […]