PROCEDIMIENTO Y DISPOSITIVO PARA EL EMBALAJE DE ARTICULOS PEQUEÑOS.

Procedimiento para empaquetar artículos (A) en forma de piezas pequeñas con mango (A1),

caracterizado porque el artículo (A) es recogido individualmente mediante un primer dispositivo (10) en la zona de un extremo del mango situado en el lado del artículo

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08005993.

Solicitante: THEEGARTEN-PACTEC GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: BREITSCHEIDSTRASSE 46,01237 DRESDEN.

Inventor/es: SEIBT,WILFRIED, WEHNER,GERT, STOTZNER,RUDOLF.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Febrero de 2006.

Fecha Concesión Europea: 12 de Mayo de 2010.

Clasificación Internacional de Patentes:

- B65B11/34 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 11/00 Embalaje por envoltura, p. ej. cerrando completa o parcialmente objetos o cantidades de materiales, en cintas, hojas o sobres de material flexible (embalaje de artículos aplicando cintas estrechas o bandas de material flexible B65B 13/00). › siendo las extremidades del tubo retorcidas a continuación.

- B65B25/00D1

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento y dispositivo para el embalaje de artículos pequeños.

La invención se refiere a un procedimiento y un dispositivo para empaquetar artículos en forma de piezas pequeñas con un mango (caramelos de palo).

El documento US 5450706 da a conocer un procedimiento y un dispositivo, según los preámbulos de las reivindicaciones 1 y 17.

Para el empaquetado de artículos en piezas pequeñas, tales como los caramelos duros o blandos, bombones u otros productos de confitería en piezas pequeñas, se conocen tanto las máquinas empaquetadoras intermitentes como las que funcionan según el principio del trabajo continuo, de modo que habitualmente las máquinas de alto rendimiento en general deben funcionar según el principio del trabajo continuo, ya que en caso contrario, además de los inevitables tiempos muertos, las aceleraciones más elevadas del producto y del material de empaquetado requieren una potencia más elevada.

Las formas especiales de los artículos y configuraciones de productos siempre plantean exigencias especiales para el diseño de máquinas de empaquetado de alto rendimiento. Hasta ahora, los artículos de configuraciones especiales, por ejemplo, los caramelos de palo, es decir, bolas de caramelo duro o de bombón dotadas de un mango, debido a sus características específicas, sólo se han podido empaquetar según las reglas de la intermitencia y consecuentemente, a rendimiento reducido. Por ello, las máquinas empaquetadoras de funcionamiento intermitente destinadas a empaquetar caramelos de palo con envoltura giratoria sólo consiguen rendimientos reducidos, de unos 300 a 500 ciclos de trabajo por minuto. Debido a los errores de producto (bolas sin mango o con mango defectuoso o mal posicionado), se presentan problemas ya durante la carga de los caramelos de palo sobre un plato de separación y su separación en piezas sueltas con los mangos orientados radialmente hacia afuera. Según el estado de la técnica, los mangos de los caramelos de palo separados son extraídos siempre por el lado del mango mediante pares de pinzas de una cadena, pero este proceso de extracción nunca se puede realizar con una carga de producción del 100%, lo que también ocasiona limitaciones de rendimiento adicionales. Dichas pinzas, y con ello el producto, se desplazan intermitentemente por un cabezal de empaquetado (entre un troquel superior y un troquel inferior, introducidas junto con un trozo de material de empaquetado). Después de formado el tubo de material de empaquetado se calientan los dos extremos del tubo, y sólo en una posición de conmutación posterior se realiza la operación de envolver, con dos vueltas y sin oscilación.

Es necesario mejorar tanto la calidad del empaquetado como el rendimiento del empaquetado.

Por ello, el objeto de la presente invención es dar a conocer un procedimiento y un dispositivo para empaquetar artículos en piezas pequeñas con un mango, que permiten alcanzar un rendimiento elevado con alta calidad de empaquetado, y que crean las condiciones necesarias para poder empaquetar también artículos complejos a rendimientos elevados. En especial, se ha de conseguir una mayor calidad del empaquetado de los artículos.

Este objetivo se consigue, según la invención, mediante un procedimiento con las características de la reivindicación 1 y un dispositivo con las características de la reivindicación 17.

Las configuraciones ventajosas de la invención son objeto de las correspondientes reivindicaciones dependientes.

En el marco de la presente solicitud de patente, los nuevos procedimientos y dispositivos están previstos para el empaquetado de artículos con mango (caramelos de palo).

En relación con el empaquetado de artículos con mango, el procedimiento, según la invención, se caracteriza, en especial, porque la recogida del producto, es decir, el agarre en el mango, se realiza muy próximo a la bola del artículo y no, como hasta ahora, en el extremo libre del mango.

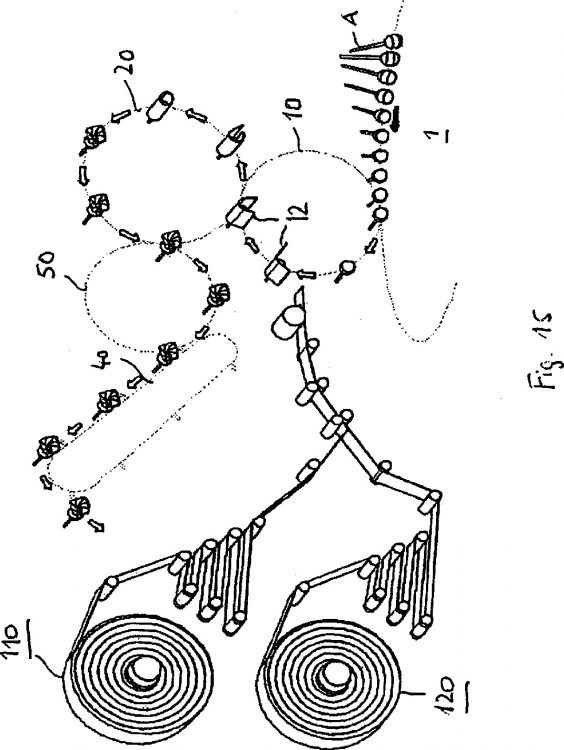

El procedimiento y el dispositivo, según la invención, son especialmente ventajosos porque, por primera vez en el campo de las máquinas de funcionamiento continuo, es decir, máquinas empaquetadoras por las que los artículos pasan de modo continuo, sólo existen dos cabezales giratorios, concretamente un cabezal giratorio de extracción y un cabezal giratorio de empaquetado, de modo que se reduce el tiempo de máquina para el empaquetado de cada pieza del artículo y, gracias a una integración más compacta de las operaciones de empaquetado y de las unidades de empaquetado necesarias para ello, también para artículos complejos, tales como los que poseen un mango, es posible alcanzar rendimientos elevados, por ejemplo, de 1000 piezas por minuto. Preferentemente, los artículos se recogen uno por uno con un cabezal de extracción giratorio, se transfieren a un cabezal de empaquetado giratorio y, una vez terminado el empaquetado del producto, se entregan mediante un dispositivo de entrega.

El procedimiento, según la invención se perfecciona ventajosamente porque ya se realiza una adición de material de empaquetado en la zona de un primer dispositivo, después de la extracción de una unidad del artículo, la cual, junto con el trozo de material de empaquetado, se transfiere a un segundo dispositivo, el cabezal de empaquetado propiamente dicho, el cual conforma el empaquetado del artículo.

Además, el dispositivo según la invención se perfecciona ventajosamente porque la adición del material de empaquetado se ha desplazado al cabezal de extracción, mientras que, hasta ahora, las máquinas que trabajan de modo continuo disponen de un cabezal de agarre separado situado entre el cabezal de extracción y el cabezal de empaquetado. El primer cabezal de la máquina, que recoge los artículos separados en piezas sueltas de un dispositivo de separación y carga de producto, por ejemplo, desde un disco separador, también dispone de los medios, hasta ahora asignados a un cabezal de agarre separado, destinados a añadir el material de empaquetado al artículo en el cabezal de extracción y entregar el artículo, junto con el material de empaquetado, directamente del cabezal de extracción al cabezal de empaquetado.

Para sellar la pieza de material de empaquetado sobre el mango de un artículo se han previsto pinzas giratorias calentadas.

Como ejemplo de productos, la presente solicitud de patente se refiere, en especial, al empaquetado de artículos en piezas pequeñas, dotados de un mango, los llamados caramelos de palo, sin estar limitada a ellos. Hasta ahora, tales artículos no se han podido embalar con máquinas de alto rendimiento que permitan una producción de, por ejemplo, unas 1000 piezas por minuto. Una forma ventajosa de realización del procedimiento para el empaquetado de tales productos según el principio operativo de las máquinas empaquetadoras de funcionamiento continuo consiste en que los artículos con mango separados en piezas sueltas no se sujeten, como hasta ahora, por el extremo libre del mango, sino que se sujeten por la zona del mango situada del lado del artículo, es decir, en un punto lo más próximo posible a la bola del producto. Esto tiene la ventaja de que, por ejemplo, los errores de posición del mango respecto a la bola no afectan a la manipulación del producto, de modo que el producto se recoge con gran seguridad y las tolerancias (por ejemplo, la excentricidad entre el mango y la bola) no influyen en el resto del procedimiento de empaquetado.

Además de ello, esto hace que la conducción del producto dentro del cabezal de extracción sea muy segura y crea por ello condiciones favorables para la transferencia del artículo, junto con el material de empaquetado, del cabezal de extracción al cabezal de empaquetado. Además, la recogida cerca de la bola tiene un efecto de centrado adicional del artículo, ya que los dispositivos de extracción (pares de pinzas) pueden tener un ángulo de apertura grande y asir con precisión el producto siempre en la misma posición de extracción.

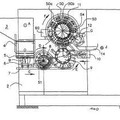

Tales productos en piezas pequeñas, también los artículos con mango aquí considerados como un ejemplo de los mismos, a veces se empaquetan con una envoltura de aletas giradas. Según una forma de realización especialmente preferente de la presente invención, para retorcer y sellar el material de empaquetado sobre el mango de los artículos con mango se utilizan pinzas giratorias calentadas que permiten realizar un sellado en caliente y conseguir de esta manera una elevada calidad y resistencia del sellado del empaquetado en la zona de transición entre el mango y la bola del artículo. En su...

Reivindicaciones:

1. Procedimiento para empaquetar artículos (A) en forma de piezas pequeñas con mango (A1), caracterizado porque el artículo (A) es recogido individualmente mediante un primer dispositivo (10) en la zona de un extremo del mango situado en el lado del artículo.

2. Procedimiento, según la reivindicación 1, caracterizado porque el primer dispositivo (10) transporta de modo continuo los artículos (A) a un segundo dispositivo (20) que efectúa, como mínimo parcialmente, el empaquetado del artículo, para lo cual se realiza una adición de material de empaquetado en el primer dispositivo (10).

3. Procedimiento, según la reivindicación 1 ó 2, caracterizado porque, durante el recorrido entre la recogida del artículo (A) y su entrega por parte del primer dispositivo (10), se realiza una reorientación de la posición del artículo, en especial, mediante la rotación del artículo en aproximadamente 90º.

4. Procedimiento, según una de las reivindicaciones 1 a 3, caracterizado porque la recogida del artículo desde un dispositivo de separación en piezas sueltas (1) se realiza en un movimiento de rotación, y la adición de un material de empaquetado está precedida por un movimiento acelerado de una pinza para material de empaquetado (23) dispuesta para fijar el material de empaquetado sobre el correspondiente artículo (A).

5. Procedimiento, según una o varias de las reivindicaciones anteriores 1 a 4, caracterizado porque una diferencia de distribución entre los artículos (A) separados en piezas sueltas y las unidades de extracción (18) del primer dispositivo (10) que recogen el articulo (A) se compensa mediante un movimiento acelerado previsto de las unidades de extracción (18), antes y/o después de la recogida del artículo (A), en especial, un movimiento de giro alrededor de un eje de rotación (19).

6. Procedimiento, según una o varias de las reivindicaciones anteriores 1 a 5, caracterizado porque la separación del artículo (A) en piezas sueltas se realiza básicamente en un plano horizontal de preparación, la recogida del artículo (A) y su transporte al segundo dispositivo (20) se realizan por un primer segmento de trayectoria circular situado sobre un plano esencialmente vertical, el material de empaquetado se añade al artículo de modo básicamente radial respecto al movimiento del mismo, y el artículo se conduce mediante el segundo dispositivo (20) por un segundo segmento de trayectoria circular también situado sobre un plano básicamente vertical.

7. Procedimiento, según una o varias de las reivindicaciones anteriores 1 a 6, caracterizado porque, antes de la recogida de un artículo (A), éste es comprobado, y se desechan los artículos (A) defectuosos.

8. Procedimiento, según la reivindicación 6, caracterizado porque la detección de un artículo (A) defectuoso detiene la adición de material de empaquetado.

9. Procedimiento, según una o varias de las reivindicaciones anteriores 1 a 8, caracterizado porque los artículos (A), dispuestos separados sobre un plano de preparación básicamente horizontal, con los mangos (A1) orientados radialmente hacia afuera, mediante el primer dispositivo (10) se sujetan por el mango (A1) uno por uno y, con asociación de un trozo de material de empaquetado (12) y movimiento del artículo (A) y del trozo de material de empaquetado (12) alrededor de un eje de rotación fijo (11), se transfieren a un segundo dispositivo (20) para su empaquetado, preferentemente completo, mediante el mismo, de modo que el empaquetado del artículo (A) se realiza mediante rotación del segundo dispositivo (20) alrededor de otro eje de rotación (21) fijo.

10. Procedimiento, según una o varias de las reivindicaciones anteriores 1 a 9, caracterizado porque, después de la formación de un tubo de material de empaquetado sobre el artículo (A), se realiza un plegado rotativo del mismo alrededor del mango (A1) y, en combinación con ello, un sellado del trozo de material de empaquetado (12) sobre el mango (A1) mediante pinzas giratorias (71) calentadas.

11. Procedimiento, según la reivindicación 10, caracterizado porque las pinzas giratorias (71) realizan un movimiento de apertura y cierre y al mismo tiempo un movimiento de rotación.

12. Procedimiento, según la reivindicación 10 ó 11, caracterizado porque, después de la formación de un tubo de material de empaquetado alrededor del artículo (A) en un lado opuesto al mango (A1), el trozo de material de empaquetado (12) se pliega formando una envoltura de aleta y, para su ajuste al mango (A1), se enrolla en uno de los lados del mango y al mismo tiempo se sella, en especial, con un sellado en caliente.

13. Procedimiento, según una o varias de las reivindicaciones anteriores 1 a 11, caracterizado porque se ha previsto un ritmo de trabajo de unos 1.000 ciclos por minuto y en cada ciclo de trabajo se produce un artículo (A) totalmente empaquetado.

14. Procedimiento, según una o varias de las reivindicaciones anteriores 10 a 13, caracterizado porque mediante una medición sin contacto de la temperatura se determina la temperatura de las pinzas giratorias (71) y, sobre la base de dicha medición, se realiza un ajuste de la temperatura de las pinzas giratorias (71) a una temperatura de trabajo predeterminada.

15. Procedimiento, según una o varias de las reivindicaciones anteriores 1 a 14, caracterizado porque la alimentación de los artículos (A) separados en piezas sueltas se realiza en un punto de recogida (E) con un movimiento en el mismo sentido que la rotación del primer dispositivo (10) y porque cada artículo (A) se transfiere con un correspondiente trozo de material de empaquetado (12) a un segundo dispositivo (20) para el empaquetado del artículo (A), de modo que el primer y segundo dispositivos (10, 20) giran en sentidos opuestos alrededor de respectivos ejes de rotación (11, 21) fijos.

16. Procedimiento, según una o varias de las reivindicaciones anteriores 1 a 15, caracterizado porque los artículos (A) son sujetados por su mango (A1) directamente en una superficie exterior de un anillo de carga (3) dotado de escotaduras (4) destinadas a alojar individualmente una bola (A2) de cada artículo (A).

17. Máquina empaquetadora de caramelos de palo que funciona según el principio de trabajo continuo, destinada a ejecutar el procedimiento según la reivindicación 1, con un cabezal de extracción (10), que puede girar alrededor de un eje de giro (11) horizontal y está dotado de unidades de recogida (18) soportados de forma basculante sobre dicho cabezal, caracterizada porque cada unidad de recogida (18) sirve para sujetar el mango (A1) del caramelo de palo (A) cerca de la bola (A2) del mismo y no en el extremo libre del mango.

18. Dispositivo, según la reivindicación 17, caracterizado porque el cabezal de extracción (10) puede girar alrededor de un eje de rotación (11) fijo y comporta unidades de extracción (18) que están soportadas al mismo de modo que pueden girar alrededor de sus propios ejes de giro (19) paralelos al eje de rotación del cabezal de extracción.

19. Dispositivo, según una de las reivindicaciones 17 ó 18, caracterizado porque las unidades de extracción (18) comprenden pares de pinzas de sujeción (24) que se pueden mover en sentidos opuestos.

20. Dispositivo, según la reivindicación 19, caracterizado porque a cada par de pinzas de sujeción (24) se ha asociado una pinza para material de empaquetado (23) que puede girar alrededor de su propio eje de giro de pinza (22) paralelo al eje de giro (19) del par de pinzas de sujeción.

21. Dispositivo, según una de las reivindicaciones 19 ó 20, caracterizado porque los pares de pinzas de sujeción (24) pueden girar alrededor de un eje de giro (19) común el cual es paralelo al eje de rotación (11) del cabezal de extracción (10).

22. Dispositivo, según una de las reivindicaciones 20 ó 21, caracterizado porque el eje de giro de pinzas (22) de la pinza para material de empaquetado (23) es paralelo al eje de rotación (11) del cabezal de extracción (10) y/o a los ejes de giro (19) de los pares de pinzas giratorias (24).

23. Dispositivo, según una o varias de las reivindicaciones 17 a 22, caracterizado porque los movimientos de apertura y cierre de los pares de pinzas de sujeción (24), los movimientos de giro de las pinzas de sujeción (24a, 24b), así como los movimientos de giro de las pinzas para material de empaquetado (23) del cabezal de extracción (10) se derivan de curvas de control (25, 26, 31) previstas en relación con el eje de rotación (11) fijo del cabezal de extracción (10).

24. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 23, caracterizado porque las pinzas de sujeción (24a, 24b) de cada par de pinzas de sujeción (24) del cabezal de extracción (10) comprenden entalladuras en sus superficies interiores, en especial, superficies prismáticas (Z), para sujetar con seguridad y fiabilidad el correspondiente mango (A1) de cada artículo (A).

25. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 24, caracterizado porque una pinza de sujeción (24a, 24b) de cada par de pinzas de sujeción (24), en especial, la pinza de sujeción (24a) de cada par de pinzas de sujeción (24) situada adelante en el sentido de giro del cabezal de extracción (10), comprende un contrasoporte de apriete (35) que actúa junto con una correspondiente pinza para material de empaquetado (23).

26. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 25, caracterizado porque dispone de un dispositivo de adición de material de empaquetado, próximo al cabezal de extracción (10).

27. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 26, caracterizado porque dispone de solamente dos cabezales giratorios portadores de producto, el cabezal de extracción (10) y el cabezal de empaquetado (20).

28. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 27, caracterizado porque tiene lugar una adición de material de empaquetado en el cabezal de extracción (10).

29. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 28, caracterizado porque el cabezal de extracción (10) y el cabezal de empaquetado (20) están dispuestos sobre ejes paralelos.

30. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 29, caracterizado porque el cabezal de extracción (10) destinado a recoger los artículos (A) separados en piezas sueltas está en un plano de carga básicamente horizontal y porque de realiza una adición de material de empaquetado en el cabezal de extracción (10).

31. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 30, caracterizado porque el cabezal de empaquetado (20) está dispuesto en una posición desplazada respecto al cabezal de extracción (10).

32. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 31, caracterizado porque un artículo (A) recogido por el cabezal de extracción (10), parcialmente envuelto con un trozo de material de empaquetado (12), se puede transferir del cabezal de extracción (10) al cabezal de empaquetado (20) para su empaquetado completo.

33. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 32, caracterizado porque el cabezal de extracción (10) es accionado en el sentido de las agujas del reloj y el cabezal de empaquetado (20) es accionado en el sentido contrario a las agujas del reloj.

34. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 33, caracterizado porque se han dispuesto un dispositivo de carga de artículos y separación en piezas sueltas (1) básicamente horizontal y que puede girar alrededor de un eje vertical (2a), y los cabezales (10, 20) de extracción y de empaquetado básicamente verticales que pueden girar alrededor de ejes de rotación (11, 21) horizontales.

35. Dispositivo, según la reivindicación 33, caracterizado porque el dispositivo de carga de artículos y separación en piezas sueltas (1) es un disco separador (2) dotado de un anillo de carga (3) dispuesto en el perímetro exterior del mismo, en el que existen escotaduras (4) destinadas a alojar los artículos (A), de modo que el disco separador (2) y el anillo de carga (3) pueden girar en sentidos opuestos.

36. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 35, caracterizado porque el dispositivo de descarga es un dispositivo de cinta transportadora (40) dispuesto en posición inclinada.

37. Dispositivo, según una o varias de las reivindicaciones anteriores 20 a 36, caracterizado porque la pinza para material de empaquetado (23) está ranurada y en la ranura (33), con un movimiento descendente de la pinza para material de empaquetado (23), se puede alojar un brazo de palanca (34) de una pinza (24a) de un par de pinzas de sujeción (24).

38. Dispositivo, según una o varias de las reivindicaciones anteriores 19 a 37, caracterizado porque se ha dispuesto un dispositivo de detección de artículos (9, 15) antes de un punto de extracción en el que los pares de pinzas de sujeción (24) extraen el artículo (A) del dispositivo de carga y separación en piezas sueltas (1).

39. Dispositivo, según la reivindicación 38, caracterizado porque, en función de una señal procedente del dispositivo de detección de artículos (9, 15), se puede accionar un dispositivo de expulsión de artículos (16) y/o un dispositivo de adición de material de empaquetado.

40. Dispositivo, según la reivindicación 39, caracterizado porque el dispositivo de expulsión de artículos comporta un dispositivo de expulsión por soplado (16) y/o el dispositivo de detección de artículos es una horquilla de barrera óptica (15) que detecta un mango de artículo (A1).

41. Dispositivo, según una o varias de las reivindicaciones anteriores 35 a 40, caracterizado porque, en relación con el disco separador (2), se ha dispuesto un sistema de escobillas (7) próximo a una zona del perímetro exterior del disco separador (2), en especial, una o varias escobillas de forma con accionamiento (7b a 7d), para orientar la posición de cada artículo (A) con el mango (A1) orientado radialmente hacia afuera y colocado en las escotaduras (4) del anillo de carga (3).

42. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 41, caracterizado porque el cabezal de empaquetado (20) puede girar alrededor de un eje de rotación (21) fijo.

43. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 42, caracterizado porque el cabezal de empaquetado (20) comprende varias unidades de empaquetado (36) con pinzas de sujeción (37a, 37b), cada una de las cuales puede girar alrededor de un eje de giro (21a) paralelo al eje de rotación (21) del cabezal de empaquetado (20).

44. Dispositivo, según la reivindicación 42, caracterizado porque cada unidad de empaquetado (36) comprende un par de pinzas de sujeción de cabezal de empaquetado (37) y un elemento de plegado (38), el cual está dispuesto sobre el mismo eje que las pinzas de sujeción (37) pero que puede girar independientemente del movimiento de giro de las mismas, de modo que las pinzas de sujeción de cabezal de empaquetado (37a, 37b) de cada par (37) pueden girar alrededor de su propio eje de giro (21a), y los ejes de giro (21a) son paralelos.

45. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 44, caracterizado porque al cabezal de empaquetado (20) se ha asociado un órgano plegador, en especial, un arco plegador estacionario (39).

46. Dispositivo, según la reivindicación 45, caracterizado porque el arco plegador estacionario (39) constituye un plegador exterior del cabezal de empaquetado (20).

47. Dispositivo, según una o varias de las reivindicaciones anteriores 44 a 46, caracterizado porque para cada par de pinzas de sujeción del cabezal de empaquetado (32) se han dispuesto un elemento plegador interior y otro exterior, soportados sobre ejes giratorios.

48. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 47, caracterizado porque, en combinación con estampadores de retención para artículos, se han dispuesto en el cabezal de empaquetado (20) varios compartimientos de plegado giratorios.

49. Dispositivo, según una o varias de las reivindicaciones anteriores 17 a 48, caracterizado porque, con un eje paralelo, en especial coaxial respecto al cabezal de empaquetado (20), y antes y/o después del mismo, se han dispuesto dispositivos de empaquetado (60, 70) adicionales, preferentemente dotados de órganos de empaquetado giratorios.

50. Dispositivo, según la reivindicación 49, caracterizado porque los dispositivos de empaquetado (60, 70) están previstos para empaquetar los artículos (A) con envoltura giratoria.

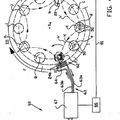

51. Dispositivo, según una o varias de las reivindicaciones anteriores 43 a 50, caracterizado porque a ambos lados de los pares de pinzas de sujeción (37) del cabezal de empaquetado y con rotación sincrónica con el mismo, se han previsto pinzas giratorias (61, 71), en especial, pinzas giratorias calentadas, para fabricar empaquetados con, como mínimo, una envoltura giratoria.

52. Dispositivo, según la reivindicación 51, caracterizado porque las pinzas giratorias (61, 71) están soportadas en sus cabezales de giro (60, 70), a ambos lados del cabezal de empaquetado (20), de forma que pueden girar sobre sus respectivos ejes longitudinales (65, 75).

53. Dispositivo para empaquetar artículos (A) pequeños con un mango (A1) con un empaquetado de envoltura giratoria y con, como mínimo, una pinza giratoria (71), según una o varias de las reivindicaciones anteriores 17 a 52, caracterizado porque la pinza giratoria (71) está calentada.

54. Dispositivo, según una o varias de las reivindicaciones anteriores 51 a 53, en especial, para ejecutar el procedimiento según una o varias de las reivindicaciones 1 a 16, caracterizado porque a cada par de pinzas de sujeción (37) del cabezas le empaquetado se ha asociado una pinza giratoria (61, 71) en un cabezal giratorio (60, 70) anterior y/o posterior.

55. Dispositivo, según una o varias de las reivindicaciones 51, 54, caracterizado porque las pinzas giratorias (61, 71) están dispuestas, en correlación con las unidades de empaquetado (36) del cabezal de empaquetado (20) próximo, sobre un cabezal giratorio (60, 70), el cual está dispuesto de forma coaxial con el cabezal de empaquetado (20) y puede girar de modo síncrono con el mismo.

56. Dispositivo, según una o varias de las reivindicaciones 51 a 55, caracterizado porque las pinzas giratorias (61, 71) pueden girar alrededor de un eje longitudinal (65, 75) y porque en su extremo libre comportan un par de piezas de pinza giratoria (62a, 62b; 72a, 72b) que pueden girar alrededor de un eje (F) entre una posición de apertura y una posición de cierre.

57. Dispositivo, según la reivindicación 56, caracterizado porque como mínimo una de las piezas de pinza giratoria (72a, 72b), preferentemente ambas, se pueden calentar, en especial, mediante conducción de calor o aportación de calor sin contacto.

58. Dispositivo, según una o varias de las reivindicaciones 51 a 57, caracterizado porque se ha asociado a las pinzas giratorias (71), como mínimo, un dispositivo de calentamiento independiente que actúa sobre cada pinza giratoria (71).

59. Dispositivo, según una o varias de las reivindicaciones anteriores 51 a 58, caracterizado porque en las pinzas (71), en especial en las piezas de pinza giratoria (72a, 72b), se ha dispuesto, como mínimo, un cartucho calentador o una lámina calentadora.

60. Dispositivo, según una o varias de las reivindicaciones anteriores 56 a 59, caracterizado porque para cada pieza de pinza giratoria (72a, 72b) se ha previsto una conducción de corriente elástica, en especial, una línea de alimentación eléctrica (79) dispuesta en forma de resorte en espiral alrededor del eje (F).

61. Dispositivo, según una o varias de las reivindicaciones anteriores 51 a 60, caracterizado porque se realiza una alimentación de corriente de las pinzas giratorias (71) mediante, como mínimo, un sistema de anillos colectores (74), preferentemente mediante dos sistemas de anillos colectores.

62. Dispositivo, según la reivindicación 61, caracterizado porque el primer sistema de anillos colectores (74) comprende anillos colectores (76) fijos en la caja y escobillas de contacto (77) apoyadas en el cabezal de giro y está conectado con conducción de electricidad con el segundo sistema de anillos colectores entre el árbol de pinza giratoria (75a) y los anillos colectores fijos al árbol de pinzas giratorias.

63. Dispositivo, según una o varias de las reivindicaciones anteriores 51 a 62, caracterizado porque las dos piezas de pinza giratoria (72a, 72b) de un par de pinzas giratorias (72) comprenden un hueco de alojamiento (73) central orientado en la dirección longitudinal de la pinza giratoria, destinado a alojar el mango (A1) del artículo (A).

64. Dispositivo, según una o varias de las reivindicaciones anteriores 51 a 63, caracterizado porque el movimiento de apertura/cierre de las piezas de pinza giratoria (62a, 62b; 72a, 72b) se derivan de un sistema de curvas de mando previsto en combinación con un eje de rotación estacionario del cabezal de giro (60, 70), y el movimiento de rotación de la pinza giratoria (61, 71) es producido por un árbol de pinza giratoria (75a) desde un mecanismo de transmisión dispuesto dentro del cabezal giratorio (70), en especial, una transmisión de ruedas planetarias con rueda central estacionaria.

65. Dispositivo, según una o varias de las reivindicaciones anteriores 49 a 64, caracterizado porque dispone de un par de cabezales giratorios (60, 70), dispuestos uno a cada lado del cabezal de empaquetado (20) y coaxialmente respecto al mismo.

66. Dispositivo, según una o varias de las reivindicaciones anteriores 51 a 65, caracterizado porque las pinzas giratorias (71), en especial y como mínimo una de las piezas de pinza giratoria (72a), se pueden calentar mediante conducción de calor, radiación térmica, mediante inducción o bien mediante haces de electrones o rayos láser.

67. Dispositivo, según una o varias de las reivindicaciones anteriores 51 a 66, caracterizado porque dispone de un dispositivo de medición de temperatura destinado a medir la temperatura de las piezas de pinza giratoria, en especial un dispositivo para medir la temperatura sin contacto, por ejemplo, un dispositivo de medición infrarroja de la temperatura.

68. Dispositivo, según la reivindicación 67, caracterizado porque el dispositivo de medición de la temperatura es parte de un circuito de control destinado a ajustar la temperatura de las pinzas giratorias (71), en especial, de la pieza de pinza giratoria (72a).

Patentes similares o relacionadas:

Máquina de envasado de piruletas y otros productos de confitería, del 8 de Octubre de 2014, de GEA Food Solutions Weert B.V: Máquina de embalaje para piruletas, en el que la cabeza de la piruleta es empaquetada en una lámina de envasado de acuerdo con el proceso de doble torsión, […]

Procedimiento y dispositivo para el embalaje de artículos de peque;as dimensiones, del 14 de Noviembre de 2012, de THEEGARTEN-PACTEC GMBH & CO. KG: Procedimiento para el empaquetado continuo de artículos (A) de pequeñas dimensiones, en especial artículos (A) dotados de un palo (A1), con un ritmo de alta producción , por ejemplo, […]

Máquina de envasado con calentamiento por inducción y medios de guía de flujo, del 1 de Agosto de 2012, de CFS WEERT B.V.: Aparato para envasar productos en un film, mientras que se forma el film y/o sella con medios de formación y/osellado , comprendiendo cada uno un cuerpo calefactor […]

Máquina de envasado con calentamiento por inducción y medios de guía de flujo, del 1 de Agosto de 2012, de CFS WEERT B.V.: Aparato para envasar productos en un film, mientras que se forma el film y/o sella con medios de formación y/osellado , comprendiendo cada uno un cuerpo calefactor […]

DISPOSITIVO PARA EMPAQUETAR ARTÍCULOS EN PARTICULAR GOLOSINAS, del 18 de Febrero de 2011, de CFS WEERT B.V.: Dispositivo para empaquetar artículos, en particular golosinas, tales como pirulís, que comprende un transportador de empaquetar provisto […]

DISPOSITIVO PARA EMPAQUETAR ARTÍCULOS EN PARTICULAR GOLOSINAS, del 18 de Febrero de 2011, de CFS WEERT B.V.: Dispositivo para empaquetar artículos, en particular golosinas, tales como pirulís, que comprende un transportador de empaquetar provisto […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL EMBALAJE DE ARTICULOS DE PEQUEÑAS DIMENSIONES, del 7 de Junio de 2010, de THEEGARTEN-PACTEC GMBH & CO. KG: Procedimiento para empaquetar artículos (A) en forma de piezas pequeñas con un mango (A1) mediante un dispositivo de empaquetado , en el que un trozo […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL EMBALAJE DE ARTICULOS DE PEQUEÑAS DIMENSIONES, del 7 de Junio de 2010, de THEEGARTEN-PACTEC GMBH & CO. KG: Procedimiento para empaquetar artículos (A) en forma de piezas pequeñas con un mango (A1) mediante un dispositivo de empaquetado , en el que un trozo […]

UNA MAQUINA DE ENVOLVER, PARTICULARMENTE PARA CARAMELOS Y PRODUCTOS ALIMENTICIOS SIMILARES., del 16 de Febrero de 1995, de FERRERO S.P.A.: LA MAQUINA COMPRENDE ESENCIALMENTE UNA CINTA TRANSPORTADORA SIN FIN DE TIPO DE CORREA PROVISTA DE PLACAS QUE TIENEN ELEMENTOS A LOS QUE SE SUMINISTRAN LOS ARTICULOS […]

MÁQUINA EMPAQUETADORA PARA PIRULETAS Y OTRAS GOLOSINAS, del 4 de Octubre de 2011, de CFS WEERT B.V.: Máquina empaquetadora para empaquetar piruletas dotadas con un palo (Ls) y una cabeza (Lk) en una lámina de película/hoja, comprendiendo una rueda o tambor […]

DEVICE FOR PACKAGING ITEMS, del 9 de Diciembre de 2010, de CFS WEERT B.V.: Dispositivo para empaquetar artículos, en particular golosinas, tales como pirulís, que comprende un transportador de empaquetar provisto de una serie […]

DEVICE FOR PACKAGING ITEMS, del 9 de Diciembre de 2010, de CFS WEERT B.V.: Dispositivo para empaquetar artículos, en particular golosinas, tales como pirulís, que comprende un transportador de empaquetar provisto de una serie […]