PROCEDIMIENTO Y DISPOSITIVO DE DOSIFICACIÓN DE UN ADITIVO A LA ENTRADA DE UNA PRENSA DE INYECTAR, Y PRENSA DE INYECTAR EQUIPADA DE UN DISPOSITIVO DE DOSIFICACIÓN.

Un procedimiento de dosificación de al menos un aditivo (A) a la entrada de una prensa de inyectar (2) que incluye un husillo de extrusión (20) que es alimentado por gravedad con al menos un polímero (P) en forma de gránulos,

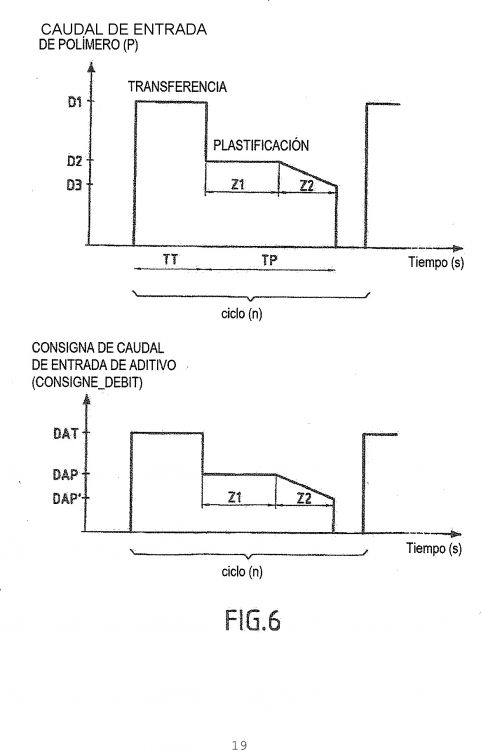

y que funciona según un ciclo de funcionamiento repetitivo que incluye una primera fase llamada de «transferencia» en el transcurso de la cual el husillo de extrusión (20) es desplazado en traslación hacia delante, seguida de una segunda fase llamada de «plastificación» en el transcurso de la cual el husillo de extrusión (20) es arrastrado únicamente en rotación y es desplazado en traslación hacia atrás, siendo introducido el aditivo (A) a dosificar en el interior del forro (21) del husillo de extrusión (20) de la prensa de inyectar (2) al mismo tiempo que el polímero (P) durante la fase de transferencia y durante la fase de plastificación, caracterizado porque con el fin de tener en cuenta la diferencia entre el caudal real de entrada del polímero (P) en fase de transferencia y el caudal real de entrada del polímero (P) en fase de plastificación, se introduce el aditivo (A) a la entrada del husillo de extrusión con un caudal de entrada de aditivo en el transcurso de la fase de transferencia que es diferente del caudal de entrada de aditivo en el transcurso de la fase de plastificación

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02020872.

Solicitante: AMCOR LIMITED.

Nacionalidad solicitante: Australia.

Dirección: 109 BURWOOD ROAD HAWTHORN, VIC 3122 AUSTRALIA.

Inventor/es: Laurent Degroote.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Septiembre de 2002.

Clasificación PCT:

- B29C45/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Alimentación del material dentro de los aparatos de moldeo por inyección.

- B29C45/54 B29C 45/00 […] › y tornillos de plastificación.

- B29C45/76 B29C 45/00 […] › Medida, control o regulación.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

El presente invento se refiere a un perfeccionamiento introducido en el dominio de la dosificación automática de un aditivo, tal como por ejemplo un colorante, a la entrada de una prensa de inyectar que es alimentada por gravedad con al menos un material polímero en forma de gránulos o granulado. El invento encuentra de manera ventajosa, pero no exclusivamente, su aplicación en la fabricación de preformas de 5 plástico, en particular a base de PET (politereftalato de etileno) por inyección en un molde de una mezcla de polímero/aditivo.

Procedimientos y dispositivos de la dosificación automática de un aditivo a la entrada de una prensa de inyectar están descritos en los documentos JP-A-10006364, JP-A-03251420 y JP-A-01176540.

TÉCNICA ANTERIOR 10

Para fabricar piezas de plástico por inyección de un polímero o de una mezcla de polímeros en un molde, se utiliza una máquina de inyección corrientemente denominada prensa de inyectar, que incluye una extrusora de husillo, y cuya salida (tobera de inyección) está conectada a la entrada del molde. La extrusora de husillo incluye de manera usual al menos un tornillo sin fin llamado husillo de extrusión, montado giratorio sobre sí mismo en el interior de un forro calefactor, y equipado por una parte de un órgano motor para su arrastre en 15 rotación sobre sí mismo, y por otra parte de un órgano de empuje, de tipo pistón, para su desplazamiento forzado en traslación hacia la parte delantera del forro, es decir en dirección de la salida del forro.

El forro del husillo de extrusión es alimentado de forma continua, generalmente por gravedad, con al menos un material polímero en forma de gránulos. La introducción por gravedad de los gránulos de polímero es realizada en la parte trasera del forro. Generalmente, y en particular para los polímeros tales como el PET que 20 son fácilmente degradables por hidrólisis produciendo compuestos indeseables para el producto final, tal como por ejemplo acetaldehído (AA) en el caso del PET, los gránulos de polímero son secados antes de la introducción en el forro de la extrusora siendo por ejemplo calentados en una tolva de secado aguas arriba cuya salida está conectada a la entrada de admisión del forro de la extrusora.

Existen principalmente dos tipos de prensa de inyectar: las prensas de inyectar con recipiente de 25 inyección; las prensas de inyección directa, aún llamadas máquinas recíprocas.

PRENSAS DE INYECTAR CON RECIPIENTE DE INYECCIÓN

En una prensa de inyectar con recipiente de inyección, la salida del forro del husillo de extrusión está conectada a la entrada del recipiente de inyección por un conducto de conexión equipado de un órgano de tipo válvula o compuerta o equivalente para el cierre/apertura del conducto. El recipiente de inyección está equipado 30 de un pistón que permite inyectar en el molde el material de polímero fundido presente en el recipiente de inyección. La prensa de inyectar funciona según un ciclo de funcionamiento repetitivo que incluye una fase llamada de transferencia seguida de una fase llamada de plastificación:

Fase de transferencia:

Durante esta fase, se abre la válvula o compuerta o equivalente entre el forro del husillo de extrusión y 35 el recipiente de inyección, comunicando la salida del forro con la entrada del recipiente de inyección.

Esta fase de trasferencia se caracteriza por un desplazamiento del husillo de extrusión en traslación hacia la parte delantera y bajo presión por medio del órgano de empuje del husillo. El material presente en el forro en la parte delantera de la cabeza del husillo es así empujado por el husillo en dirección de la salida del forro y es transferido en el conducto de conexión y en el recipiente de inyección. 40

Según el tipo de prensa de inyectar, durante esta fase de transferencia, el husillo de extrusión puede, simultáneamente a su desplazamiento forzado en traslación por el órgano de empuje, ser o no arrastrado en rotación sobre sí mismo.

Fase de plastificación:

Durante esta fase, se cierra la válvula o compuerta o equivalente entre el forro del husillo de extrusión y 45 el recipiente de inyección, siendo aislada la salida del forro de la entrada del recipiente de inyección.

Esta fase de plastificación se caracteriza por un arrastre en rotación a velocidad controlada del husillo de extrusión según su eje longitudinal. El material polímero presente en el forro, bajo los efectos combinados de la temperatura y de la cizalladura mecánica del material entre el husillo y el forro, pasa progresivamente, a

medida que avanza en el forro, del estado sólido (gránulos) al estado fundido siendo amasado (plastificación progresiva del material polímero). Durante esta fase de plastificación, el material polímero que es encaminado hacia la parte delantera del forro empuja hacia atrás en traslación hacia la parte trasera del husillo de extrusión (retroceso del husillo de extrusión).

Conviene señalar que el material polímero no es plastificado necesariamente tan sólo en el transcurso 5 de la fase de plastificación, sino que esta plastificación puede en ciertos casos proseguirse igualmente durante la fase ya citada de transferencia.

La inyección del material polímero en el estado fundido presente en el recipiente de inyección, por medio del pistón auxiliar del que está equipado dicho recipiente, es realizada en tiempo enmascarado durante la fase de plastificación, lo que permite obtener ventajosamente ciclos de funcionamiento de poca duración y 10 también cadencias de producción elevadas y/o concebir o diseñar una máquina cuya fase de plastificación puede ser más larga y menos agresiva, y/o diseñar una máquina con una longitud de husillo más corta para un caudal de plastificación idéntico.

PRENSAS DE INYECCIÓN DIRECTA (MÁQUINAS RECÍPROCAS)

En una prensa de inyección directa, la salida del forro de la extrusora está prevista para ser conectada 15 directamente a la entrada del molde de inyección.

La prensa de inyectar funciona así según un ciclo de funcionamiento repetitivo que incluye una fase llamada de inyección seguida de una fase de plastificación.

Fase de inyección

Durante esta fase, el husillo de extrusión es empujado en traslación hacia la parte delantera bajo 20 presión por medio del órgano de empuje del husillo. El material presente en el forro de la parte delantera de la cabeza del husillo también es empujado por el husillo en dirección a la salida del forro y es inyectado directamente en el molde a la salida del forro.

Fase de plastificación

Esta fase es similar a la fase de plastificación previamente descrita para las prensas de inyectar con 25 recipiente de inyección.

Del mismo modo que para las prensas de inyectar con recipiente de inyección, el material polímero no es plastificado necesariamente tan sólo en el transcurso de la fase de plastificación, sino que esta plastificación puede en ciertos casos proseguirse igualmente durante la fase de inyección.

A diferencia de las prensas de inyectar con recipiente de inyección, en las prensas de inyección directa, 30 la inyección del material polímero fundido en el molde es realizada directamente por el husillo de extrusión, durante su traslación hacia la parte delantera bajo presión por el órgano de empuje, y no de forma separada por un pistón auxiliar.

En el caso de la prensa de inyección directa con husillo de extrusión único, se comprende que la inyección del polímero fundido en el molde no puede hacerse en tiempo enmascarado durante la fase de 35 plastificación. Para paliar este inconveniente, es conocido actualmente utilizar presas de inyección directa de doble husillo de extrusión. En este caso, en el transcurso de un ciclo de funcionamiento uno de los dos husillos es aislado temporalmente del molde y trabaja en fase de plastificación mientras que el otro husillo está conectado al molde y trabaja en la fase de inyección; en el ciclo siguiente, el papel de los dos husillos es invertido. 40

DEFINICIÓN: «fase de transferencia»/«fase de plastificación»

El invento puede aplicarse a cualquier tipo conocido de prensa de inyectar con husillo de extrusión, y en particular tanto a las prensas de inyectar con recipiente y pistón auxiliar de inyección, como a las prensas...

Reivindicaciones:

1. Un procedimiento de dosificación de al menos un aditivo (A) a la entrada de una prensa de inyectar (2) que incluye un husillo de extrusión (20) que es alimentado por gravedad con al menos un polímero (P) en forma de gránulos, y que funciona según un ciclo de funcionamiento repetitivo que incluye una primera fase llamada de «transferencia» en el transcurso de la cual el husillo de extrusión (20) es desplazado en traslación 5 hacia delante, seguida de una segunda fase llamada de «plastificación» en el transcurso de la cual el husillo de extrusión (20) es arrastrado únicamente en rotación y es desplazado en traslación hacia atrás, siendo introducido el aditivo (A) a dosificar en el interior del forro (21) del husillo de extrusión (20) de la prensa de inyectar (2) al mismo tiempo que el polímero (P) durante la fase de transferencia y durante la fase de plastificación, caracterizado porque con el fin de tener en cuenta la diferencia entre el caudal real de entrada del polímero (P) 10 en fase de transferencia y el caudal real de entrada del polímero (P) en fase de plastificación, se introduce el aditivo (A) a la entrada del husillo de extrusión con un caudal de entrada de aditivo en el transcurso de la fase de transferencia que es diferente del caudal de entrada de aditivo en el transcurso de la fase de plastificación.

2. Un procedimiento según la reivindicación 1, caracterizado porque el caudal de entrada de aditivo en el transcurso de la fase de transferencia es superior al caudal de entrada de aditivo en el transcurso de la fase 15 de plastificación.

3. Un procedimiento según la reivindicación 1, caracterizado porque se controla el caudal de entrada de aditivo a partir de al menos dos consignas de caudal de entrada de aditivo distintas: al menos una consigna de caudal de entrada de aditivo (DAT) calculada específicamente para la fase de transferencia, y al menos una consigna de caudal de entrada de aditivo (DAP) calculada específicamente para la fase de plastificación. 20

4. Un procedimiento según la reivindicaciones 2 y 3 caracterizado porque cada consigna de caudal de entrada de aditivo (DAT) para la fase de transferencia es superior a cada consigna de caudal de entrada de aditivo (DAP) para la fase de plastificación.

5. Un procedimiento según la reivindicaciones 3 o 4 caracterizado porque las consignas de caudal de entrada de aditivo (DAT, DAP) son calculadas automáticamente en cada ciclo de funcionamiento. 25

6. Un procedimiento según una de las reivindicaciones 3 a 5 caracterizado porque las consignas de caudal de entrada de aditivo (DAT, DAP) son calculadas a partir de los parámetros siguientes:

- Duración (TT) de una fase de transferencia;

- Duración (TP) de una fase de plastificación;

- Recorrido (L) del husillo de extrusión durante la fase de transferencia; 30

- Tasa (%A) de aditivo (A) a dosificar;

- Cantidad de material (QM) inyectada en cada ciclo de inyección;

- Diámetro (Dv) del husillo de extrusión;

- Índice de compresión (Cr) del husillo de extrusión;

- Densidad – a granel – (Bd) del polímero (P) a la entrada del husillo. 35

7. Un procedimiento según la reivindicación 6 caracterizado porque las consignas de caudal de entrada de aditivo (DAT, DAP) son calculadas por medio de las dos fórmulas siguientes:

TPABdCrDVLDAP.400).%....(2

TTBdCrDVLQMADAT.100)25,0....(.%2

8. Un procedimiento según una de las reivindicaciones 3 a 7 caracterizado porque las consignas de 40 caudal de entrada de aditivo (DAT, DAP) son calculadas automáticamente en cada ciclo de funcionamiento, a partir al menos de los parámetros siguientes:

- Duración (TT) de una fase de transferencia;

- Duración (TP) de una fase de plastificación;

y porque, a fin de tener en cuenta el funcionamiento real de la prensa de inyectar (2), el parámetro (TP) y/o el parámetro (TT) son variables que son calculadas automáticamente en cada ciclo.

9. Un dispositivo de dosificación (27) de al menos un aditivo (A) a la entrada de una prensa de inyectar 5 (2), cuyo dispositivo incluye un órgano de dosificación (270) pilotado por medios de mando (275) de manera que regulen automáticamente el caudal de introducción del aditivo a partir de una consigna predeterminada, llamada consigna de caudal de entrada de aditivo, caracterizado porque los medios de mando (275) pilotan el órgano de dosificación (270) según un ciclo de funcionamiento repetitivo que incluye una primera fase correspondiente a la fase de transferencia de la prensa de inyectar, y una segunda fase correspondiente a la fase de plastificación de 10 la prensa de inyectar, y en función de al menos dos consignas de caudal de entrada de aditivo distintas: al menos una consigna de caudal de entrada de aditivo (DAT) específica para la primera fase de transferencia, y al menos una segunda consigna de caudal de entrada de aditivo (DAP) específica para la segunda fase.

10. Un dispositivo según la reivindicación 9 caracterizado porque cada consigna de caudal de entrada de aditivo (DAT) para la fase de transferencia es superior a cada consigna de caudal de entrada de aditivo (DAP) 15 para la fase de plastificación.

11. Un dispositivo según la reivindicación 9 o 10 caracterizado porque los medios de mando (275) del dispositivo de dosificación incluyen medios de cálculo (275a) diseñados para calcular automáticamente las consignas de caudal de entrada de aditivo en cada ciclo de funcionamiento.

12. Un dispositivo según la reivindicación 9 a 11 caracterizado porque los medios de cálculo (275a) 20 están diseñados para calcular automáticamente las consignas de caudal de entrada de aditivo (DAT, DAP) a partir de los parámetros siguientes:

- Duración (TT) de una fase de transferencia;

- Duración (TP) de una fase de plastificación;

- Recorrido (L) del husillo de extrusión durante la fase de transferencia; 25

- Tasa (%A) de aditivo (A) a dosificar;

- Cantidad de material (QM) inyectada en cada ciclo de inyección;

- Diámetro (Dv) del husillo de extrusión;

- Índice de compresión (Cr) del husillo de extrusión;

- Densidad – a granel – (Bd) del polímero (P) a la entrada del husillo. 30

13. Un dispositivo según la reivindicación 12 caracterizado porque los medios de cálculo (275a) están diseñados para calcular automáticamente las consignas de caudal de entrada de aditivo (DAT, DAP) por medio de las dos fórmulas siguientes:

TPABdCrDVLDAP.400).%....(2

35 TTBdCrDVLQMADAT.100)25,0....(.%2

14. Un dispositivo según una de las reivindicaciones 9 a 13 caracterizado porque el funcionamiento de los medios de mando (275) es sincronizado con el funcionamiento de la prensa de inyectar (2) por una señal de sincronización (SYNC) emitida desde la prensa de inyectar.

15. Una prensa de inyectar (2) que incluye un husillo de extrusión (20) que está previsto para ser alimentado por gravedad con al menos un polímero (P) en forma de gránulos, y un dispositivo de dosificación 40 (27) que permite la introducción en el forro del husillo de extrusión de al menos un aditivo (A) con un caudal controlado, funcionando el husillo de extrusión (20) de la prensa de inyectar según un ciclo de funcionamiento

repetitivo, que incluye una primera fase llamada de «transferencia» en el curso de la cual el husillo de extrusión (20) es desplazado en traslación hacia delante, seguida de una segunda fase llamada de «plastificación» en el curso de la cual el husillo de extrusión (20) es arrastrado únicamente en rotación y se desplaza en traslación hacia atrás, caracterizada porque el dispositivo de dosificación (27) es conforme al dispositivo considerado en una de las reivindicaciones 9 a 14. 5

16. Una prensa de inyectar según la reivindicación 15 caracterizada porque incluye un recipiente de inyección (23) equipado de un pistón de inyección (24).

17. Una prensa de inyectar según la reivindicación 15 caracterizada porque es del tipo de inyección directa.

18. Una prensa de inyectar según una de las reivindicaciones 15 a 17 en la que los medios de mando 10 (275) del dispositivo de dosificación son sincronizados por una señal de sincronización (SYNC) sobre el ciclo real de la prensa de inyectar.

19. Una máquina de producción de artículo de plástico, y en particular de preformas de plástico, caracterizada porque incluye una prensa de inyectar considerada en una de las reivindicaciones 15 a 18, y conectada a la salida a un molde (1). 15

Patentes similares o relacionadas:

Control de circuito cerrado de unidad de inyección auxiliar, del 29 de Abril de 2020, de MOLD-MASTERS LIMITED: Un procedimiento para controlar el comienzo de una inyección de una segunda corriente de fundición de un segundo material moldeable desde una unidad de inyección […]

Método para controlar el llenado de al menos una cavidad, del 15 de Abril de 2020, de PRIAMUS SYSTEM TECHNOLOGIES AG: Método para regular el llenado de al menos una cavidad en un dispositivo para fabricar un objeto, en particular en una máquina de moldeo por inyección, […]

Método y máquina de fabricación para la producción de cápsulas para artículos de fumar, en particular para filtros, diseñadas para contener un líquido a utilizar en el enfriamiento del humo, del 8 de Abril de 2020, de G.D SOCIETA' PER AZIONI: Una máquina de fabricación para la producción de cápsulas para artículos de fumar, en particular para filtros, diseñadas para contener un líquido a usar […]

Método para muestrear partículas biológicas de la corriente de un fluido, del 8 de Abril de 2020, de Particle Measuring Systems, Inc: Un método para tomar muestras de partículas biológicas de una corriente de fluido, que consta de las siguientes etapas: preparar un impactador que […]

MOLDE PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Molde para la fabricación de artículos tridimensionales, que comprende un cuerpo que define una superficie interna (S2); una tapa configurada para cerrar […]

Sistema compuesto de una máquina de procesamiento de plástico y un aparato periférico, del 19 de Febrero de 2020, de Wittmann Battenfeld GmbH: Sistema compuesto de una máquina de procesamiento de plástico , en particular una máquina de moldeo por inyección, y un aparato periférico , en particular un dispositivo […]

Dispositivo de moldeo por inyección, del 12 de Febrero de 2020, de SAINT-GOBAIN GLASS FRANCE: Un aparato de moldeo por inyección para formar una junta de obturación alrededor de un borde de un vidrio, que comprende: una matriz de molde […]

Método para moldear una parte, del 29 de Enero de 2020, de Extrude to Fill, Inc: Un método para moldear una parte, donde el método comprende:

rotar un tornillo (202, 302, 402, 600A, 600B) dentro de un barril (210,310,410, […]

Método para moldear una parte, del 29 de Enero de 2020, de Extrude to Fill, Inc: Un método para moldear una parte, donde el método comprende:

rotar un tornillo (202, 302, 402, 600A, 600B) dentro de un barril (210,310,410, […]